地下室底板大体积混凝土的施工及裂缝控制分析

陈杨柳

(漳州市建筑工程有限公司,福建 漳州 363000)

0 引言

水泥混凝土按结构可以分为普通混凝土和大体积混凝土,以最小断面尺寸1m为界限,断面尺寸≥1m为大体积混凝土,<1m为普通混凝土。大体积混凝土会直接导致浇筑后水化热的散热不良问题,结构内部热量散失慢于结构表面,造成结构内外的温差,在力学上表现为温度应力的产生,较强的温度应力会直接导致混凝土结构出现开裂的现象。因此也常用水化后混凝土结构内、外温差超过25℃来定义大体积混凝土。由此可见,施工操作工艺、水泥的水化热、大体积混凝土内外散热条件及干燥收缩是导致混凝土开裂的重要原因。本文依托漳州市行政服务中心建设项目,就地下室底板大体积混凝土施工工艺进行介绍,并分析其裂缝产生的原因及控制措施。

1 工程概况

漳州市行政服务中心建设项目位于福建省漳州市龙文区,该工程地下室一层,建筑面积20005m2,承台、地梁、底板混凝土设计强度为C35,抗渗等级P6、底板厚度为450mm、550mm,最大承台尺寸为2700mm×2580mm×2450mm。根据《大体积混凝土施工规范》(GB50496-2009)的相关规定,该工程地下室混凝土被定义为大体积混凝土。

地下室顶板作为上部结构的嵌固端,局部为人防地下室。室内非覆土区域为普通钢筋混凝土梁板结构,非覆土区主要框梁截面尺寸为300mm×800mm,楼板厚度220mm;室外覆土区域亦为普通钢筋混凝土梁板结构,楼板厚度为250mm、300mm,部分300mm厚楼板为加腋板。底板面标高-5.250m,底板厚度500mm,主要侧壁厚度400mm,地下室底板及侧壁混凝土强度等级C40,抗渗等级P6。

2 施工重难点分析

该项目大体积混凝土应用于地下室底板,由于混凝土体积大,一次性浇筑难度大,结构安全性要求高,施工重难点包括:浇筑体积大,结构强度要求高;内外温差控制;避免失水干缩裂缝。

2.1 浇筑体积大,结构强度要求高

在该工程中,由于受到底板承台自身结构因素及水化热反应的影响,强度为C35的混凝土在浇筑时会出现内部热量聚集现象,导致其内外的温差大,加剧温度应力,影响整体结构寿命[1]。且本次工程结构厚度不一,局部结构厚度大,浇筑后影响混凝土的降温速率,易造成混凝土局部开裂等问题。为避免上述问题,混凝土材质选用配合比更强的矿渣硅酸盐水泥,通过增添减水剂及矿粉,减少混凝土需水量。在保证整体结构强度要求下,通过低热量的混凝土,合理降低绝热温升[2]。

2.2 内外温差大

在本次工程中,仍应考虑外部环境条件,大体积混凝土施工期在夏季,白天平均气温在30℃。但漳州夏季易遭遇大风强降雨天气,造成巨大温差,加剧混凝土表面的温度应力,易造成混凝土局部开裂。针对该问题,应提高工程养护要求,通过温度监测及保温手段来降低温差对混凝土的影响,保证工程质量及寿命。

2.3 失水干缩裂缝

在浇筑硬化过程中,由于工程底板体积较大,其内部自由水分蒸发量更大,导致其内部毛细孔的水量降低[3]。这种情况会增加混凝土结构表面的曲率,在其表面张力的作用下,毛细孔内出现负压,导致结构收缩和变形等问题,甚至会造成开裂等现象,大大影响结构性能。针对该问题,一是在混凝土中增添适量的减水剂,降低其中的自有水分;二是在施工完成后应提高工程养护要求,按照规定要求定时在混凝土表面洒水,改善收缩和开裂问题。

3 大体积混凝土施工工艺

3.1 施工流程

大体积混凝土施工流程见图1。

图1 大体积混凝土施工流程

3.2 大体积混凝土浇筑

混凝土浇筑实行分层、连续浇筑方式[4],采用混凝土搅拌运输车直接开往坐地泵通往布料机出料,减少混凝土与周围空气的接触,防止大量散热[5]。布料厚度为50cm,混凝土自由落体高度为1m。根据施工时气候状况和混凝土罐车的运输距离,适当调整坍落度,对于坍落度较大的混凝土采取二次振捣的方式,提高混凝土的密实度。

浇筑工艺采取“从远到近、薄层浇筑、一次到顶”,斜面分层浇筑时,应一层浇筑完后立即浇筑下一层,时间控制在第一层初凝之前,如此反复,直至浇筑完成。确保上下层在初凝之前结合好,不形成施工缝[6]。对浇筑好的大体积混凝土实行二次振捣法,采用插入式振捣器振捣,直到混凝土泛浆,骨料没有明显下沉为止,通过早期养护,以期提高混凝土的抗拉强度和弹性模量。混凝土初凝后,对其表面进行处理,首先清除混凝土表面积水,同时借助木抹子抹压,提高表面质量,避免开裂现象的发生。

对有预留螺栓孔的设备基础,浇筑混凝土时,应保证其位置垂直正确。预留螺栓孔的木塞应在混凝土浇筑时,及时将木塞取出。

3.3 施工缝的处理

针对施工缝附近的混凝土处理方式按照《混凝土施工缝处理》要求执行,并在混凝土初凝后对其表面进行处理,借助冲毛机清除软弱混凝土层、石子及浮浆,提高混凝土表面质量。借助压力水枪清除冲洗混凝土表面,一是起到润湿作用,二是清洗混凝土表面脏污。

3.4 温度测量与控制

(1)温度测量。混凝土浇筑时,采用温度计对大体积混凝土进行测温。混凝土在浇捣前,在钢筋笼内预留测温孔,测温孔布置按间距@ 5000双向设置,埋入深度为h/2+200(h为承台厚度),测温孔内应充满水,并进行有效保护。

根据水化热产生的机理,混凝土的温度急剧上升阶段在前期,因此在混凝土浇筑后前三天,测温较频繁,每天测温6次;在4~14d,每天测温2次;14d之后,混凝土放热缓慢,每天测温1次。同时将混凝土的浇筑温度、出机温度和测试环境温度一并记录在表。

(2)温度检测点布置。混凝土浇筑之前,预留温度检测布设点,每个布设点间隔10~12m,外围温度测量点与混凝土板边缘距离宜≥1m。测温管选用尺寸为Φ48mm×3.0mm的钢管,呈三角形排列分布,间隔100mm。分别在距离底部375mm,700mm,1125mm处,分三个不同深度进行测温[7]。按上述布置方式将测温管提前预埋到混凝土中,并保证混凝土振捣时不发生位移或脱落;后续测量温度时,将传感器绑在测温线上,放入测温管进行监测;测温完成后,及时对测温管进行灌浆处理。

(3)其他温度控制措施。专人收听天气预报和测温工作,如气温过高,立即停止室外工作;砂浆的使用期限尽量控制在2h内,当气温超过30℃,适当增加砂浆稀度;对泵管用草袋进行专门覆盖,并时刻保证草袋表面的湿润,防止因天气过热导致混凝土水分流失而出现堵泵的情况。

3.5 养护措施

该项目对大体积混凝土采用表面覆盖塑料薄膜和麻袋片浇水养护相结合的方法,覆盖密实,接缝处留有一定的搭接宽度,对于底板部分暴露的地方采用蓄水养护。麻袋片的覆盖厚度根据测温数据由下式计算确定:

式中:

Si——麻袋片厚度(单层厚度×层数);

h——结构物厚度;

λi——第i层麻袋片混凝土的导热系数;

Tb——混凝土表面温度;

Tq——混凝土达到温度峰值时的大气平均温度;

Kb——传热系数修正值;

Tmax——混凝土中心温度峰值;

λ——混凝土的导热系数。

大体积混凝土的实际高度(厚度)为1500mm;第i导热系数为0.05W(/m·K);混凝土浇筑时的表面温度为40.25℃;混凝土达到温度峰值时的大气平均温度为30℃;传热系数修正值为1.3;第0层导热系数为2.3W(/m·K);混凝土中心温度峰值为59.624℃。将以上参数带入式(1),得到Si=12mm。因此,所需麻袋片的厚度为12mm[5]。

此外,大体积混凝土养护时还需注意以下方面[6]:

(1)拆模时混凝土构件中心温度和表面温度差以不得>25℃为宜;

(2)混凝土放热阶段达到内部温度峰值时,中心温度和表面温度差及表面温度和大气温度差均应满足规范要求;

(3)混凝土开始降温后,其降温速度也应满足抗裂要求,不得采取强制降温方式,时刻关注温度变化,均匀降温,麻袋片应分层拆除;

(4)混凝土开始终凝时应立即养护,定期浇水,保持混凝土表面润湿状态。

3.6 浇筑热工计算

该项目在夏季施工,所使用的大体积混凝土几何尺寸为:长6.2m,宽3.5m,高1.5m,选用水泥类型为P·O 42.5,大体积混凝土水泥用量为294kg/m3,水用量为178kg,中粗砂用量为718kg,碎石用量1115kg。浇筑入模的温度为25℃,混凝土入模温度取25℃,根据漳州市的气象信息,将混凝土达到最高温度时的大气平均温度定为30℃。

经计算,大体积混凝土浇筑后的温度峰值与材料表面温度差为59.624-40.25=19.374℃,满足规范小于25℃的要求。同样,混凝土表面温度与大气温度之差为40.25-30=10.25℃,亦未超过25℃,故不需采取其它措施,仅采取覆盖1层塑料薄膜和麻袋即能满足要求。

4 大体积混凝土裂缝成因分析

4.1 水泥水化热产生裂缝

水泥与水会发生水化反应,这一过程散发的热即为水化热,混凝土的水化热主要集中在浇筑后的1~5d内,在此期间混凝土的温度急剧上升处在升温阶段,一般24~48h出现温度峰值。一般情况下,浇筑厚度不同、浇筑环境温度的变化、采用水泥品种不同(水化热:铝酸三钙>硅酸三钙>硅酸二钙)、掺加外加剂的不同,温度峰值也会不同。本次工程位于厦门,属于南方区域,其平均气温较高,因此在散热时结构内和其表面的温差更大,大大加剧了温度应力,若其数值超出混凝土的约束力时,混凝土结构则会产生裂纹。

4.2 混凝土收缩变形产生裂缝

当混凝土达到温度峰值后,温度趋于平缓,浇筑后10~30d内,由温度峰值逐渐开始降温,由于热胀冷缩现象,混凝土体积随之缩小。此外在混凝土的硬化过程中,随着水分的蒸发,混凝土内部体积也会缩小,即出现干燥收缩现象。大体积混凝土内部处在密闭的环境,干燥收缩进程缓慢;外部在风力的作用下干燥收缩速度快,出现拉应力。收缩程度增大,对应的拉应力变大,当其数值大小超过混凝土自身抗拉强度时,会产生由于干燥收缩导致的开裂。

4.3 混凝土施工不当产生裂缝

大体积混凝土因其结构体积较大,拌和、浇筑等施工过程不便利。为此,面对大体量的混凝土浇筑采用分区、分层的施工方式,此种工艺可以确保浇筑质量。但也存在分层浇筑操作不当的问题,使得各层间存在冷缝现象,同时在浇筑过程中往往也会出现混凝土供应不上等问题。

振捣后混凝土内质量较重的骨料出现下沉,水泥浆质量较轻浮在上部,形成泌水现象。为了缩短工期,在混凝土强度未达到受载强度时,在地下室板上埋置钢筋、模板会对混凝土产生抗拉剪应力,在水泥浆体表面形成裂缝。

5 大体积混凝土裂缝控制措施

5.1 选择合适的配合比

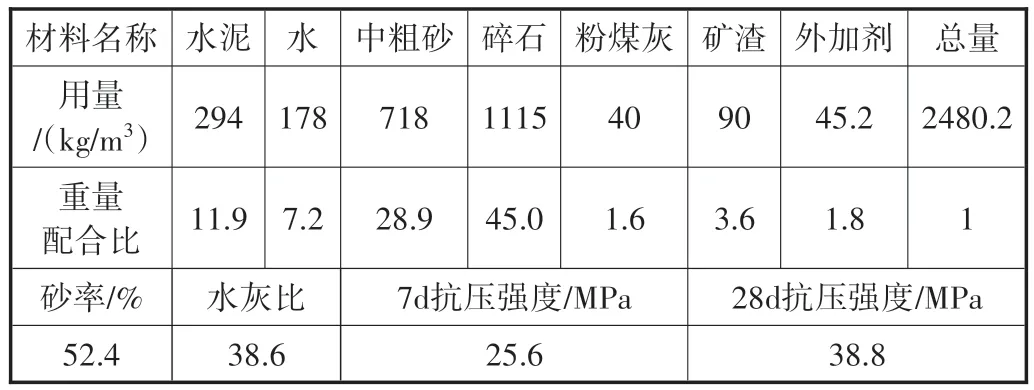

在保证配合比满足规范要求的前提下,该项目采用12%粉煤灰替代部分水泥,不仅能够改善混合料的和易性,还起到减小混凝土初凝水化热的作用,降低混凝土内部的温度峰值;此外在混凝土中添加减水剂,减少水的用量,降低因水分蒸发而导致的干燥收缩现象,混凝土最终配合比如表1所示。

表1 大体积混凝土配合比

5.2 控制混凝土材料温度

依据合适的配合比进行混凝土的拌和,搅拌时间严格控制在40~60s之间,定期对水泥、骨料进行温度测量,保证混凝土的出料温度。出机后尽量缩短中途运输及停留时间,在90min内入模,夏季施工不超过60min。混凝土入模温度≤30℃。

5.3 防止堵泵

为保证泵送过程中混凝土的和易性,先输送水润湿管道和模板,后泵送0.5~1.5m3的水泥砂浆,保证后续泵送中管壁充盈砂浆,并保证管道的润滑性。夏季高温时,在管周围包扎麻布片并定时浇水降温,避免砂浆过早硬化及减少混凝土内外部温差过大[4]。加强泵车及管道的巡回检查;安排好劳动力组织和后勤供应,确保泵车作业的连续性。

6 结束语

本文提出一种地下室底板大体积混凝土的施工方案,以抑制裂缝的产生为目标,施工方案包括:对大体积混凝土的配合比进行优化,添加12%粉煤灰和减水剂;定期对水泥、骨料等材料进行温度测量;采取斜面分层、连续浇筑的方式;采用表面覆盖塑料薄膜和麻袋片浇水养护相结合的方法降低混凝土的内外温差。在最佳控制措施上,测算混凝土的浇筑热工,计算得出大体积混凝土温度峰值与材料表面温度差为19.374℃,混凝土表面温度与大气温度之差为10.25℃,未超过规范25℃的要求。该项目验证了所采取的控制裂缝方式不仅能加强施工全过程质量管理与控制,还有利于地下室底板大体积混凝土的成型,施工效果良好。