浅谈PHC静压管桩施工技术及其质量控制措施

曾向新

(福建省惠房建设工程有限公司,福建 泉州 362000)

0 引言

PHC静压管桩又被称为高强预应力混凝土管桩,具有单桩承载力大、混凝土强度高的特点,被广泛运用在市政、水利、民用建筑以及港口码头等各类建筑的低承台桩基础施工中,成为我国沿海地区各类建筑工程中常用的基桩形式。静压桩基施工技术施工时基本无噪声,可昼夜连续施工,施工周期短,环保友好度高,对施工成本控制具有明显效果。但施工过程中,在允许施工终压力下,也会出现桩端达不到持力层,同一承台相邻基桩桩底标高相差过大,桩顶短接桩等问题,会对施工质量和施工工期造成严重的不利影响,值得开展施工技术和质量控制方面的研究,促进PHC静压管桩的高质量应用。本文对PHC静压管桩施工技术进行分析,并对其质量控制提出应对措施。

1 工程概况

盛荣产业园厂房建筑基础施工采用PHC静压管桩,共1236根,桩径D=500mm,壁厚125mm,桩端持力层为全风化岩或强风化岩。桩基终压条件:以压桩力及贯入度控制为主,以设计桩长控制为辅进行双重控制;桩端进入持力层≥1m。单桩竖向抗压承载力特征值:2000kN;单桩竖向抗压极限承载力标准值:4000kN;单桩竖向抗拔承载力特征值:440kN;单桩竖向抗拔极限承载力标准值:880kN;顶压竖向压桩力:4600kN。

2 施工准备

(1)熟悉资料与现场情况:掌握施工图纸,结合相关标准规范,了解设计意图,熟悉设计文件、地质勘察报告以及施工现场施工条件。

(2)配备人员与技术交底:配备人员包括施工管理人员、测量人员、技术人员、质检人员、桩机操作人员、试验人员、安全管理人员等;施工前对相关人员进行技术交底,并做好桩机操作人员培训工作。

(3)检查管桩质量:管桩混凝土强度为C80,桩径、管壁厚度允许偏差:±5mm,顶面平整度的允许偏差:±10mm。所有管桩需满足设计强度要求,做好外观检查[1]。

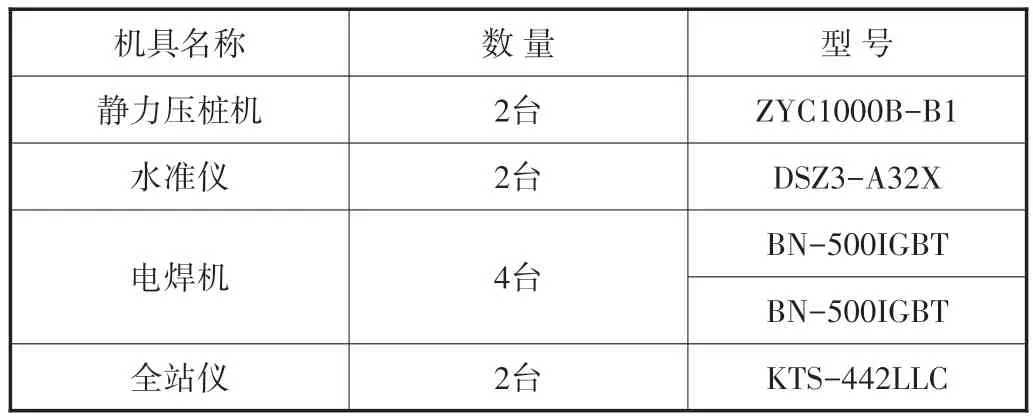

(4)配置施工设备:机具进场前应进行检修,保证性能良好,主要机具见表1所示。

表1 盛荣产业园PHC静压管桩主要施工机具

3 施工技术要点

3.1 测量放线与桩位复核

做好平面坐标以及高程控制,根据业主提供的坐标点和水准点,测量方位角,并根据桩位平面图进行放样,标记桩位,利用水准仪控制标高,全站仪测量桩位。工程桩测量定位放线后,布置轴线控制桩,为确保控制点准确无误,控制桩的布置应避开打桩振动影响范围[2]。测量各桩位置后标注桩位编号,安排专人负责定期检查,保证控制桩和标志桩无偏移。

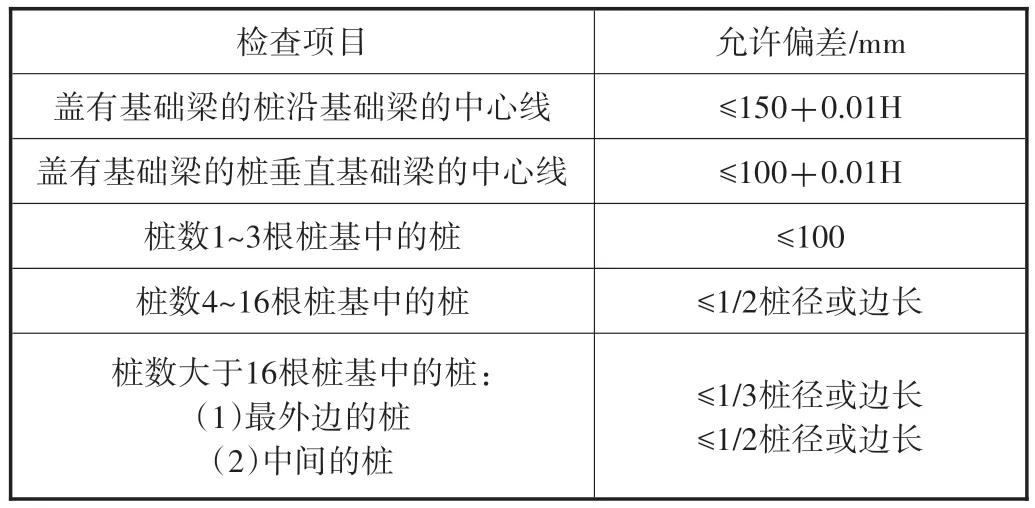

桩位复核采用轴线控制桩拉线进行复测,注意桩机移位过程中避开桩位放线标志桩,如发现损坏现象,需进行重新测定和定位,严禁出现相关人员随意恢复桩位的现象。经质检员检查桩机移位对中满足施工规范后方能开展下一道工序,相关指标允许误差见表2所示。

表2 桩位放线和对中允许误差

3.2 桩起吊与桩尖焊接

桩机就位后,对其平整度进行检查和调整,夹具中心要与桩位中心对准,然后起吊预制桩。静压桩机主要有两种形式,一种是顶压式,一种是包夹式,该工程采用包夹式,将预制管桩起吊,放入静力压桩机夹具中,夹紧后对垂直度进行适当调整,垂直度测量采用激光准直仪或垂球线,如发现偏差及时纠正[3]。

桩尖形式为十字形桩尖,为保证桩尖焊接质量,焊接前清理铁锈和杂物,保证桩端端头板清洁。焊接桩尖时,需先固定管桩端头板与桩尖,采用点焊方式进行固定,然后由2名焊接工人同时操作,确保焊接的对称性,避免桩端与桩尖之间发生偏移,并且尽量减少焊接应力。桩接头焊接完毕后,自然冷却,时间根据当时气温而定,通常不低于10min,观察无问题后涂刷防腐漆,未冷却情况下禁止做防腐处理,且严禁采用水冷却方式[4]。

3.3 压桩前处理与压桩

对第一节桩施压前,检测地基承载力,观察桩机安装位置,场地平整且无明显下陷,支承液压腿下沉深度≤150mm。实践工作经验发现,如果桩间距比较小,在进行压桩时可能会出现管桩上浮现象,因此采用梅花形跳压方式。如果桩与桩中心距<1.75m,则结合地质条件、施工现场实际情况,考虑先引孔(孔径350~400mm)到持力层后再压桩。

吊装管桩时对平台机进行调整,定位准确后才能压桩。管桩位置采用吊线锤和经纬仪进行垂直方向控制,并结合施工技术规范控制桩位,避免出现较大偏差,即桩垂直度偏差≤0.5%。当>1%时,需对偏差进行纠正,然后再重新压桩[5]。为防止引起临近已施工桩出现上浮,结合现场实际情况合理安排压桩顺序。如果发现临近桩上浮,及时中止压桩,观测上浮情况,复测桩基压力值后进行复压处理。在此基础上,沉桩顺序按照如下原则进行:

先长桩后短桩;先密后疏;先内后外;先打密桩,后打疏桩。

为方便对桩身入土深度进行控制,压桩之前应均匀划分桩身,按照1m间距进行标记,控制好压桩速率(1.0~1.9m/min),每压一个标记段记录一次压力值。为提高压桩效果,由中心位置开始压桩,然后向四周对称施压,缓慢加压,保证第1节桩垂直入土,发挥导向作用。确定桩入土深度达到3m后,应避免使用桩机对垂直度进行调整,并且随时观察桩机主控室压力表,控制好压桩力,使其达到同步平衡,防止发生偏心。

3.4 接桩

PHC静压管桩接桩主要包括抗压桩的焊接和抗拔桩的连接。

3.4.1 抗压桩焊接

焊接是PHC静压管桩接桩的重要方式,确保焊接质量是提高管桩施工质量的关键措施。桩压至其顶端后,观察高出地面60~80cm时停止压桩,准备接桩焊接。该工程配备4台电焊机,先进行4~6个点位的对称点焊,然后再进行四周对称施焊,固定好上、下桩节后将导向箍拆除,然后再进行分层施焊,焊接层数不低于2层,确保焊缝饱满,首层焊接结束后彻底清理焊渣。焊接接桩接头宜使用CO2气体保护焊,焊接后进行自然冷却,时间不低于8min。接桩倾斜度允许偏差值≤1 /1000,错位允许偏差值≤1mm[6]。

焊接过程中,接桩端面必须保证贴合紧密,且不能在接头间隙填塞焊条头、贴片。为保证上节桩能够准确定位,在下节桩桩头位置布设导向箍,且上节桩和下节桩段错位偏差要≤2mm,对接管桩之前清理上端和下端表面。根据《气体保护电弧焊用碳钢、低合金刚焊丝》中相关要求,预应力混凝土管桩端头板钢材为Q235B,头板厚度20mm,焊丝直径1.2mm,禁止使用被锈蚀或腐蚀的焊丝。保护气体参数:80%Ar+20%CO2,纯度≥99.5%,含水量≤0.1%,含氧量≤1.0%,如果压力值<10个大气压,不得按照上述参数继续使用。坡口焊接形式为横焊,参数见表3。

表3 坡口位置焊接工艺参数

3.4.2 抗拔桩连接

根据2010年闽建科函《关于加强预应力混凝土管桩机械快速接头技术推广应用的通知》52号文件中要求,抗拔桩接头需采用机械连接接头技术。该工程ZH2桩号竖向抗拔承载力特征值Rto为880KN,压桩力荷载4600KN。在进行抗拔桩机械连接时,需要满足抗拔强度,并对连接方式进行改进,设置一定数量螺栓孔,保证每片机械连接卡的孔洞分布均匀、夹角相等,利用螺丝固定端板与机械连接卡,防止沉桩时机械连接卡脱落而导致抗拔桩机械连接质量受到影响。

3.5 送桩与截桩

最后一节桩压入后,外露部分的桩无法进行加压时,使用送桩器进行送桩,但是需要保证桩顶与送桩器底部紧密贴合,防止送桩过程造成桩头破坏。通常情况下,为方便测量送桩深度,送桩器上都会标识上刻度,利用刻度能够控制好送桩前管桩露出地面的高度,一般高出30~50cm为宜。结合桩顶标高,将桩送到设计标高位置,采用水准仪对送桩标高加以控制,避免误差过大。

完成压桩后,需要及时采用电动截桩器截除裸露在地面的管桩,避免桩机行进时对管桩造成损坏。如果桩头低于地面,则容易形成空孔,对桩孔部位产生影响,应及时回填,回填土选用黏土或砂土,或者采用钢板、模板对空孔进行遮盖。

3.6 桩顶填芯

为强化管桩与基础梁、管桩与承台之间的连接,进一步提升桩基承载力,送桩结束后需进行桩顶混凝土填芯。为避免混凝土下落,将直径略低于管桩内径的圆薄钢板(厚度5mm)作为托板,深入到管桩内1.5m处(抗压桩)或3m处(抗拔桩),即桩顶填芯抗压桩1.5m、抗拔桩3m[7]。

4 施工质量控制措施

4.1 预先处理施工场地

PHC静压管桩施工前,对施工现场杂物、大石块进行彻底清理,避免对桩位定位产生影响,减少桩位偏差现象,降低爆桩几率。如果施工现场有水坑,应填平夯实,如果场地承载力不足,则换土填实,确保桩身垂直度和桩位准确性。此外,保证施工场地承载力,桩机到位后,如发现倾斜或下沉,及时进行处理,保证表面抗压力满足施工需要。

4.2 重视桩身损坏处理

在施工过程中难免遇到桩身损坏情况,应重视桩身损坏处理。如果损坏部位比较浅,则将断桩位置切除,然后进行接桩处理,处理步骤包括:标记桩顶标高、清理桩身、安装钢筋笼、接桩位置绑扎钢筋、模板支护、浇筑混凝土。

4.3 加强送桩质量控制

在使用送桩器时,应确保其下端与桩顶断面的平整度,使两者接触良好,并且与打入桩保持垂直,避免在送桩过程中出现压桩力过大现象而造成桩顶破碎,也防止桩顶面受力不均后产生偏移。同时,如果送桩深度超出设计范围,可能导致压桩不稳,此种情况视为断桩,要马上停止压桩,安排专人检查,确定原因后处理。

5 结束语

综上所述,进行PHC静压管桩施工时,既要做好施工前人员、材料和机具方面的准备工作;也要严格遵循测量放线与桩位复核、桩起吊与桩尖焊接、压桩前处理与压装、接桩、送桩与截桩、桩顶填芯等施工技术要点开展施工;另外,施工中还应积极采用预先处理施工场地、重视桩身损坏处理和加强送桩质量控制等施工质量控制措施,才能保证PHC静压管桩施工绿色、安全、快速且质量可靠。