石化炼厂场景下光伏绿氢技术研究与应用

刘宏亮,,李德纯,程雅雯,达珺,白章

(1.中国石化胜利油田新能源开发中心,山东东营,257000;2.中国石油大学(华东)新能源学院,山东青岛,266580)

在碳达峰、碳中和战略驱动下,发展氢能产业已成为国家推动新旧动能转换、谋求未来竞争新优势、抢占新能源技术制高点的重大举措。国家“十四五”可再生能源发展规划提出,推进化工、煤矿、交通等重点领域绿氢替代,创新可再生能源利用方式,开展大规模离网制氢示范和并网型风光制氢示范。《氢能产业发展中长期规划(2021—2035年)》中指出:到2030年,形成较为完备的氢能产业技术创新体系、清洁能源制氢及供应体系,产业布局合理有序,可再生能源制氢广泛应用,有力支撑碳达峰目标实现。到2035年,形成氢能产业体系,构建涵盖交通、储能、工业等领域的多元氢能应用生态。可再生能源制氢在终端能源消费中的比重明显提升,对能源绿色转型发展起到重要支撑作用。

近年来,某油田积极培育氢能业务,跟踪氢能关键工艺技术、产业政策形势,结合油田制氢、用氢现状,深入分析剩余潜力、制氢能耗,开展新能源发电与氢能设备耦合技术研究,超前布局“绿氢”产业基地建设。

1 制氢工艺

1.1 炼厂干气制氢

炼厂干气制氢是以乙烯、丙烯和甲烷、乙烷、丙烷、丁烷等主要成分的副产轻烃与水蒸气重整后通过变压吸附分离法制取,目前国内石化炼厂多采用该工艺来制取H2。主要原理是采用加氢技术将炼化干气原料中的烯烃转化为烷烃,并将有机硫、有机氯等杂质转化为无机硫、无机氯,通过脱氯、脱硫反应器脱除HCl和H2S。在催化剂作用下,应用水蒸气转化工艺将烃类转化为H2、CO、CO2,转化气中的CO采用中温变换,使其反应生成H2和CO2;变换气中含有的CO、CO2和CH4等杂质,采用变压吸附(PSA)净化技术进行清除。经过上述换热、冷却、分离、净化等工艺处理,得到纯度较高的H2。炼化干气制氢装置流程示意见图1。

图1 炼化干气制氢装置流程示意

1.2 电解水制氢

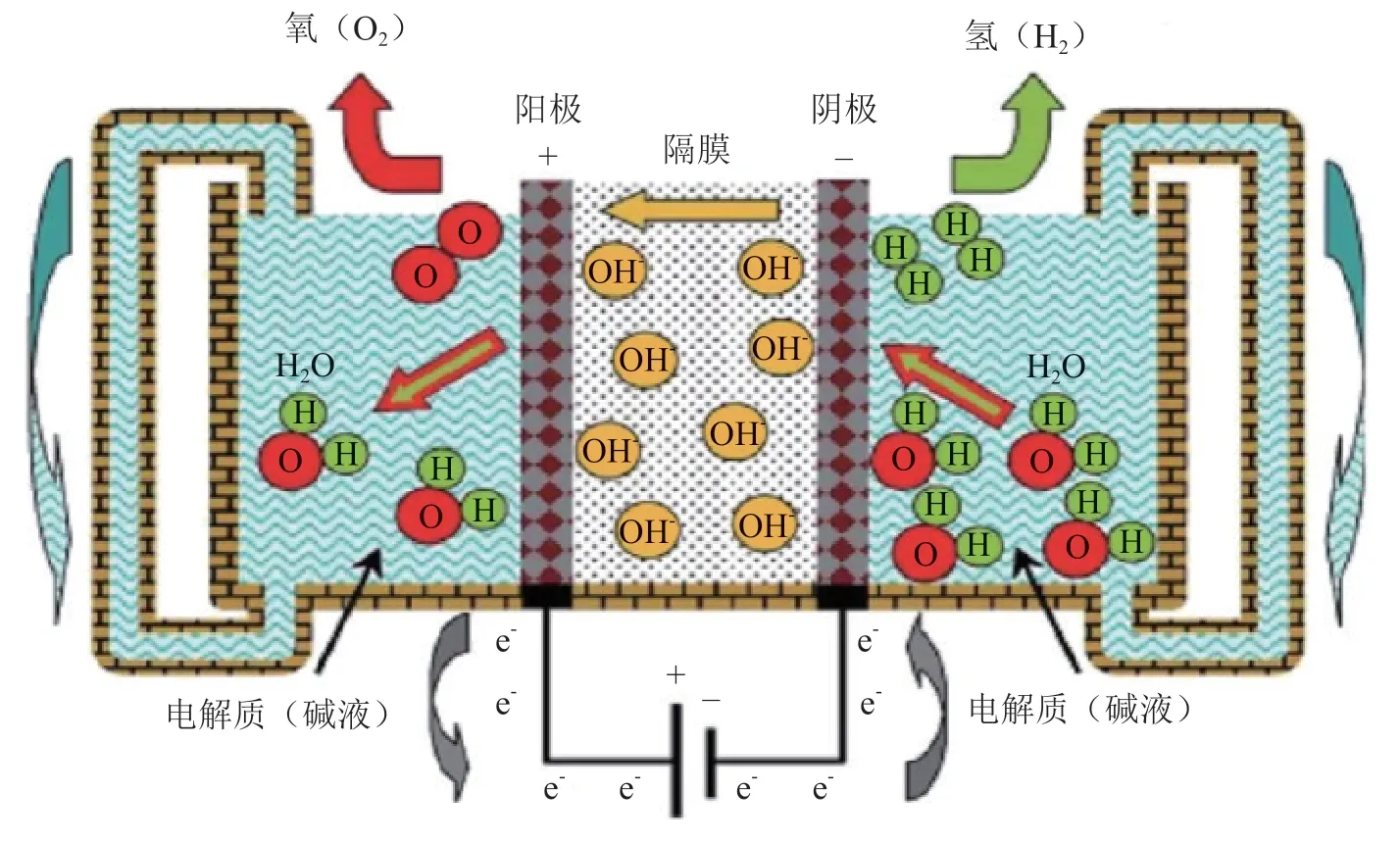

电解水制氢原理是由浸没在电解液中的一对电极中间隔以防止气体渗透的隔膜而构成的水电解池,当通以一定的直流电时,通过电化学过程将水分子解离为H2与氧气,分别在阴极析出H2,阳极析出氧气,如图2所示。

图2 电解水制氢原理示意

其反应式如下:

目前,根据电解质的不同,电解水制氢技术可分为三类,分别是碱性电解水制氢(AWE)、质子交换膜电解水制氢(PEM)、固体氧化物电解水制氢(SOEC)[1-2]。三类电解水制氢技术的相关参数对比如表1所示。

表1 三类电解水制氢技术参数对比表

碱性电解槽和质子交换膜电解槽是当前制氢领域两大主流研究方向。两者相比,碱性电解槽制氢技术成熟度更高;国产设备成本约2 500元/kW,能量转化效率60%~75%。质子交换膜电解槽采用全氟磺酸型质子交换膜代替碱性电解槽中的隔膜和液态电解质,起隔离气体和离子传导双重作用[3],技术成熟度略低;国产设备成本在8 000 元/kW以上,能量转化效率70%~90%。

1.3 两种制氢工艺成本与碳排放对比

在制氢成本方面,电费成本是制氢成本的主要部分,以电价0.3元/kW·h为计算条件,碱性与质子交换膜电解水的制氢成本分别约为20元/kg、30元/kg,而一般炼厂自产混合干气制氢成本仅为10~12元/kg(不同干气组分及比例下,制氢成本存在差异)。但在碳排放方面,以利用10 000 Nm3/h副产干气制氢估算,每年约产生3×104t CO2排放量。和一般炼厂干气制氢相比,采用电解水制氢的CO2排放量基本为零。

1.4 绿氢与炼化的融合

近年来,随着太阳能、风能等新能源产业的迅速发展,利用风、光等新能源发电直接生产H2被认为是未来实现能源可持续发展的重要载体。通过新能源发电与电解水制氢相融合,将所产电能以化学能的方式储存在H2中,可平抑新能源发电间歇波动和消纳能力提升,推进能源清洁化替代。2022年以来,国内主要油气企业将目光聚焦于绿电制氢领域,加速推进相关产业布局。中国石化于2022年9月发布实施的氢能中长期发展战略就提出,在现有炼化、煤化工制氢基础上,大力发展可再生电力制氢。

对于利用陆上风电、光伏等绿电制氢,华北电力大学氢能技术创新中心主任刘建国提出,油气企业制取的H2,可应用于原油加工环节实现深度加氢脱硫,也可用于化工原料制备过程实现加氢反应。而今,油气企业将制氢方向转移到绿氢项目上,主要基于炼化生产过程更清洁的考量。

2 示范应用

2.1 光伏制氢方案提出

该油田积极探索“绿氢”产业化应用突破点,在开展新能源发电与氢能设备耦合系统容量配置优化研究的基础上,结合油田区域新能源资源禀赋和炼厂用氢需求,着力打造“传统干气制氢+光伏制氢”模式,利用分布式光伏电站所发绿电作为制氢电源,采用电解水制氢工艺制取H2,结合光伏电站规模对制氢装置能力、运行策略进行优选。日间可利用光伏发电启动,夜间无光伏发电时停机,实现了光伏发电“绿氢”部分替代炼厂干气“灰氢”。同时为避免光伏发电波动造成电解水制氢装置频繁启停,平抑光伏波动,采用“光伏+储能”运行模式,配备小规模电化学储能装置,以满足制氢装置平稳运行和光伏余电存储。

2.2 光伏电站概况

利用闲置场地建设装机容量为6 MWp光伏电站1座。主要建设安装520 Wp单晶硅光伏组件1.2万余块,组串式逆变器23台,升压变压器3台等。该电站年平均发电量约730万kW·h。每年可节约标煤约900 t,相应每年可减少排放CO2约7 400 t。

2.3 制氢装置容量的优化计算

2.3.1 光伏制氢模型建立及仿真

为实现电解槽制氢装置最优容量设计和运行策略,基于MATLAB建立用于描述输出电压、电流随外界环境变化的光伏发电波动电源模型以及电解槽制氢模型。

光伏阵列利用光生伏特效应,将太阳辐射转换为电能,其输出功率见式(1)[4]:

式中:nb和nc分别为光伏电池并联数目与串联数目;Iph和Irs分别为光生电流与二极管的反向饱和电流,A;Vpv为光伏电池的输出电压,V;TPV为光伏电池的输出温度,℃;q为电子电荷,取1.6×10-29C;K为玻尔兹曼常数,取1.381×10-23J/K;APV为光伏电池面积,m2。

碱性电解槽设备的运行功率主要受自身极化特性及响应速度等因素影响,根据其极化特性关系,电解制氢功率PAE见式(2)[5]:

式中:Iel为电解槽电流,A;Tel为电解槽温度,℃;r为电解液欧姆电阻参数;Acell为电解槽有效面积,m2;s为电极过电压系数;V0为可逆电压,V。

根据经验模型,电解水制氢的产氢速率nH2可由式(3)确定:

式中:Nel为电解槽单元个数;ηF为法拉第效率,%;F为法拉第常数,取96 485 C/mol。

通过建立模型,研究波动电源电解制氢过程的动态运行调控及优化;分析碱性电解槽与质子交换膜电解槽在新能源发电系统下的不同适应性;研究动态电解负荷情况下,碱性电解槽、质子交换膜电解槽装置的电解制氢效率、启停时间与能量特性。通过模型仿真形成了经济目标下新能源发电与氢能耦合配置设计方法,实现电解槽制氢装置最优容量设计和运行策略,开发了新能源发电制氢仿真系统,见图4。

图4 光伏/风电新能源制氢仿真系统

2.3.2 设备优化选型

在项目设计阶段,通过新能源与氢能互联模块运行仿真系统,模拟碱性电解槽随光伏发电变化动态运行过程,计算出6 MWp光伏离网发电条件下电解槽最优装机功率为2 862 kW。

在设备选型和效益评价过程中,结合6 MW光伏电站发电变化波动情况,测算了100~1 000 m3/h不同规模下单位制氢成本与产氢量的变化关系,如图5所示。同时基于项目基准收益率要求,考虑电解槽技术成熟度、主要产品序列、示范试验条件等情况,在制氢装置选型中优选规格为500 m3/h(2 500 kW)的碱性电解槽,如图6所示。

图5 不同制氢装置制氢成本与产氢量变化曲线

图6 示范工程中碱性电解槽装置

图7 电化学储能装置

2.4 储能装置的优化配套

离网条件下利用光伏发电直接制氢,在太阳能光电这种波动电源条件下,制氢系统变工况及频繁启停运行特性引起的氢氧浓度、压力变化,对设备安全、稳定运行提出新要求。通过配套电化学储能装置平抑降低光伏发电波动对制氢装置及配套设施的冲击影响。

储能装置充放电功率参数配置:以保障在光伏不发电条件下碱性电解槽短时间维持低功率运行为目标,碱性电解槽运行功率区间为20%~105%;考虑电解槽配套纯化装置的安全可靠性,储能装置充放电功率按照碱性电解槽额定功率的40%设计。

储能装置容量参数配置:依照《光伏发电站接入电力系统技术规定》(GB/T 19964-2012)有功功率变化速率限值,光伏电站该限值为每分钟不超过10%装机容量。因此,以上述国家标准设定功率平抑目标为设计要求,通过电化学储能装置控制光伏输入功率波动。丁志龙等[6]在平抑光伏发电功率波动的储能配置方法中进行算例分析“以最大输出功率1 MW的光伏电站为例,得出配置储能容量0.254 5 MW·h,充电功率1.225 MW,放电功率0.942 9 MW。”储能容量约为光伏电站每小时发电量的25%,石化总厂光伏电站装机容量为6 MW,同时考虑电量传输过程中逆变器、线路以及升压装置等损耗,储能容量配置为1.2 MW·h。

2.5 应用效果

示范项目投产后,实现了电解水制氢装置在光伏发电离网条件下直接制取“绿氢”部分替代炼厂干气“灰氢”,可年产H2123吨,年减排CO22 535吨。项目的实施,为推进炼化与“绿氢”产业耦合示范、建设盐碱滩涂绿电制氢产业基地提供范例。

3 结论与建议

在光伏绿电制氢示范应用过程中,充分利用油田的资源禀赋和用能优势,开展炼厂场景下的光伏发电直接耦合制氢技术研究。通过建立风/光波动电源以及电解槽制氢模型,开发仿真软件系统,研究了新能源输入动态负荷下电解制氢装置效率与能量特性,完成了耦合系统经济性最优配置。同时通过电化学储能装置功率与容量的经济优化配套,降低了离网状态下光伏发电波动对制氢装置及配套设施的冲击影响。

未来将总结离网光伏发电电解水制氢运行经验,通过测试碱性电解槽不同负载率条件下的制氢单耗与能效值,跟踪装置效率变化与经济运行规律,不断优化光伏绿氢系统安全高效调控技术。同时考虑特殊场景下,气态氢在变工况制取、储存与充装(使用)过程中的流量、压力等运行参数综合管控要求,形成安全稳定评价体系,为石化炼厂场景下光伏电解水制氢提供安全管控支撑。