一种信号机驱动模块自动化校准装置

摘 要:近年来,道路交通信号控制机产品不断地更新迭代,这对用于信号机输出控制的驱动模块提出了更高的要求,输出状态检测也由最初的电压电流信号有无检测发展为电压电流、有功功率等信号大小的检测。目前,信号机驱动模块对输出信号的检测基本采用有效值检测,无源器件的个体差异使得输出采样电路形成一定的测量误差,所以在驱动模块出厂前都要对其进行严格的通道校准,开发一种既能解放人力,又能对信号机驱动模块进行自动化测试的装置就显得尤为重要。

关键词:校准装置;自动化检测;交流电有效值

中图分类号:TP368;U284.77 文献标识码:A 文章编号:2096-4706(2023)18-0064-06

An Automatic Calibration Device for Signal Driver Module

YUE Cailin1, 2, 3

(1.Anhui Keli Information Industry Co., Ltd., Hefei 230088, China; 2.Key Laboratory of Urban Traffic Management Integration and Optimization Technology, Ministry of Public Security, Hefei 230088, China; 3.Anhui Intelligent Transportation Key Laboratory, Hefei 230088, China)

Abstract: In recent years, road traffic signal control machine products have been constantly updated and iterated, which has put forward higher requirements for the driver module used for signal output control. Output state detection has also evolved from the initial detection of voltage and current signals to the detection of signal sizes such as voltage and current, active power, etc. At present, the signal driver module basically uses effective value detection to detect the output signal. The individual differences of passive components cause certain measurement errors in the output sampling circuit. Therefore, strict channel calibration must be carried out before the driver module leaves the factory. It is particularly important to develop a device that can not only free manpower but also automatic testing of the signal driver module.

Keywords: calibration device; automatic detection; effective value of alternating current

0 引 言

隨着国内城市化进程的加速推进,城市面积不断扩大,每年都会有一定数量新建路口和老旧路口的升级改造,相应地,信号机需求量也与日俱增。安徽科力信息产业有限责任公司深耕智能交通领域30多年,连续多年跻身于全国智能交通十二强,每年销售信号机产品多达2 000台。公司严抓产品质量,对每一个出厂产品都要进行严格的检测。如何通过改进生产检测方法来提升驱动模块校准的科学性、便捷性、高效性及精准度,也成为产品生产亟需解决的问题。

1 系统总体设计

1.1 系统组成

校准装置是智能交通信号机驱动模块的自动化校准与检测设备,通过欧标大电流可插拔连接器向被校准驱动模块供电和通信。硬件系统由数据处理单元、数据存储单元、人机交互单元、调试信息输出单元、板间通信单元、输出采样单元、交流负载单元、交流调压单元、语音播报单元、接口连接器组成,装置内部各功能单元由数据处理单元统一管理和调度,协同工作。单元模块之间的硬件连接关系如图1所示。

1.2 系统功能

校准装置能够实现智能信号机驱动模块的自动化校准与检测功能,实现的主要功能如下:

1)输出采样功能。校准装置能够实时采样当前驱动模块输出的交流电压有效值、交流电流有效值、有功功率等参数。信号采样值可用于标定驱动模块的采样电路和验证通道校准结果。

2)交流调压功能。驱动模块单个通道或灯色校准完成后,需要对校准结果进行检测验证,为了确保检验结果的准确性,需要通过可控的调压单元将负载电压调整到标定电压值的85%左右,再进行结果验证。

3)人机交互功能。校准装置配备一个SPI接口的高分辨率、高亮度OLED液晶显示屏和多组红黄绿三色发光LED指示灯。驱动模块校准过程分为多个步骤,每一步的运行结果可以通过人机交互接口实时传输到显示屏,校准过程和运行结果实时呈现。

4)语音提示功能。当校准装置检测到校准结果出现异常、进入下一校准阶段、校准开始或校准结束时,可以通过RS232串口语音模块DY-SV17V播放一段语音提示信息,通知检测人员进行下一步的操作。

5)CAN通信功能。校准装置具备1路符合ISO11898标准的高速CAN 2.0B通信总线,用于校准装置和驱动模块之间的数据交换。校准装置通过CAN总线下发校准启动、校准通道编号、校准灯色、校准通道参数标定值等指令信息,驱动模块自动应答校准指令并上报当前校准通道的有效值信息。

6)DFU固件升级功能。校准装置具有通过USB接口实现IAP固件升级的功能,如果后期需要更新校准装置的应用程序,只需一根USB线连接至PC机,配合上位机DFU小工具即可完成,不再需要处理器芯片专用的程序下载器,方便后续产品升级维护。

1.3 系统参数

校准装置具备以下功能参数:

1)硬件指标。USB接口:1路,标准Type C接口;CAN接口:1路,符合CAN 2.0B标准;显示接口:1个,OLED高亮显示屏显示分辨率不低于128×64;语音接口:1路,语音输出功率不低于2 W;工作电压:直流电压5±0.5 V;工作电流:直流电流小于1.0 A。

2)技术指标。电压检测精度:检测误差小于1%,交流有效值电压误差2 V以内;电流检测精度:检测误差小于1%,交流有效值电流误差2 mA以内;功率检测精度:检测误差小于1%,有功功率误差0.2 W以内。

3)环境指标。存储温度:-40~+70 ℃;工作温度:-20~+70 ℃;工作湿度:5 %RH~95 %RH(不凝结)。

1.4 硬件设计

根据系统的功能需求和装置的参数指标,对校准装置的主要功能单元进行器件选型。从性能、接口类型、封装类型、价格、可靠性、温度范围、可维修性等多个维度出发,确定各个功能单元的具体型号。

数据处理单元是整个自动校准装置的核心运算单元,需要配备高性能且具有多种外设接口的处理器,此次设计使用意法半导体公司的STM32F407VET6芯片。芯片基于ARM Cortex-M4内核,片内集成512KBFLASH和192KBSRAM,实时自适应加速器能够完全释放Cortex-M4内核的性能。当CPU工作频率小于168 MHz时,在闪存中运行的程序可以实现相当于零等待周期的性能。STM32F4系列微控制器集成了单周期DSP指令和FPU浮点运算单元,大幅提升了计算能力,可以进行一些复杂的计算和控制。处理芯片以低功耗、低电压模式运行并且集成了丰富的外设接口与功能单元,包括6个串口、3个SPI接口、1个USB接口、3個IIC接口、2路CAN接口、1路100M网口、1路SDIO接口、多个通用GPIO、17个内部定时器、2个DMA、3个12位ADC、2个12位DAC,以及加密单元等。芯片尺寸10 mm×10 mm,使用LQFP-100贴片封装,工作电压1.8~3.6 V,工作温度-40~85 ℃。

采样单元的采样结果用于标定驱动模块和检验校准误差,准确度关系到产品的质量。为提高装置的准确性和安全性,装置的采样电路采用电压互感器和电流互感器进行信号隔离与转换。电压互感器型号为ZMPT107,电流互感器型号为ZMCT364,电阻均采用0.5%精度的低温漂贴片薄膜电阻。采样芯片使用上海钜泉光电科技股份有限公司的多功能高精度三相电能专用计量芯片HT7038,内部集成了高精度二阶Sigma-delta ADC、参考电压电路以及数字信号处理电路等,能够测量各相的有功功率、无功功率、视在功率、有功能量及无功能量,同时还能测量各相电流、电压有效值、功率因数、相角、频率等参数。由于所有参数都是内部算法电路直接运算的结果,充分保证了参数的精度与可靠性。单颗采样芯片提供6路计量ADC输入,完全能够满足校准装置的应用需求。芯片工作电压3.0~3.6 V,采用LQFP32贴片封装,工作温度范围-40~85 ℃。采样单元硬件原理图如图2所示。

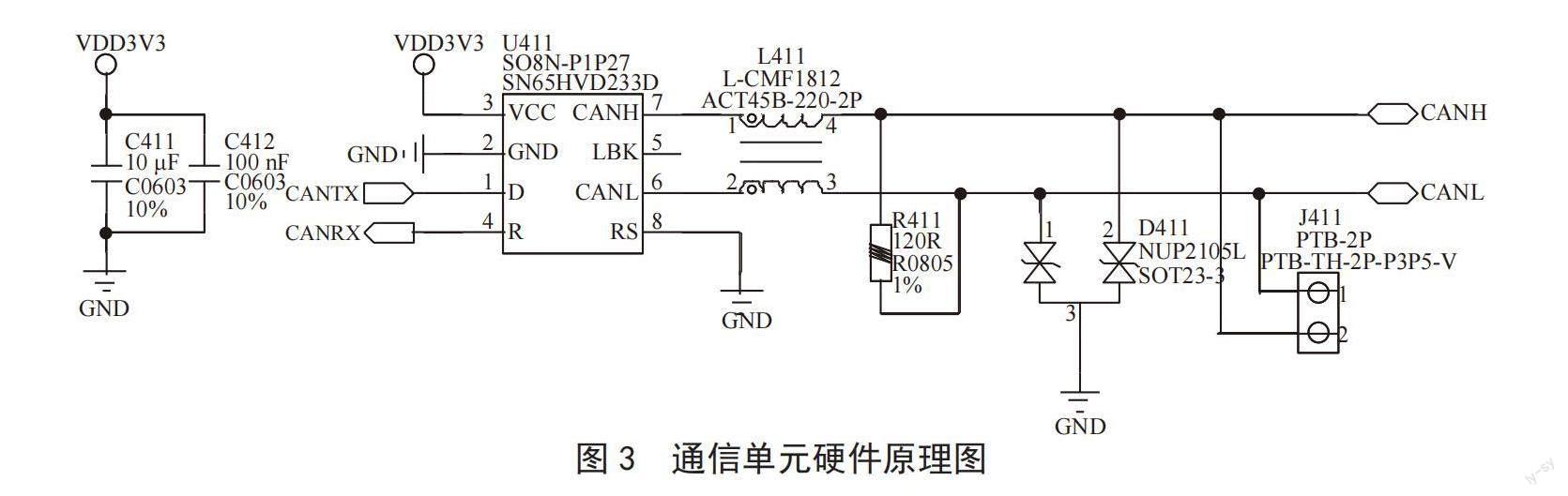

通信单元采用成熟的工业CAN总线,总线收发器芯片使用美国TI公司的SN65HVD233D。通过CAN总线,校准装置与被校准驱动模块进行指令与数据交换,实现了零偏校准指令、通道号与灯色控制指令、标定参数值的下发和驱动模块采样值的读取。CAN总线芯片符合ISO 11898标准,总线最大节点数可达120个,数据传输速率可达到1 MB/s。收发器芯片采用3.3 V单电源供电,可在-7~12 V的宽共模范围内运行,具有交叉线保护、接地失效保护、过热保护、±36 V的过压保护以及±100 V的共模瞬态保护功能。芯片采用窄体SOIC8贴片封装,工作温度范围-40~+125 ℃。通信单元硬件原理图如图3所示。

语音提示单元用于语音播报校准过程和校准结果,设计采用DY-SV17F智能语音播放模块。语音模块集成IO分段触发、UART串口控制、ONE_line单总线串口控制、标准MP3等7种工作模式,本次设计采样UART串口通信的方式进行播放控制;语音模块板载5W D类功放,可直接驱动4 Ω、3~5 W的喇叭,支持MP3、WAV解码格式;模块板载32 Mbit Flash存储器,可通过USB数据线直接连接电脑更新内部音频文件,方便语音提示信息的更新替换。模块采用贴片封装,工作电压3.3 V,工作温度范围-40~+125 ℃。语音提示单元硬件实物图如图4所示。

人机交互单元用于文字显示校准过程和校准结果,采用OLED液晶显示屏实现。OLED显示技术具有自发光特性,不需要额外配备背光电路,而且具有屏幕可视角度大、对比度高、反应速度快、功耗低、温度范围广等特点。本次设计采样内置SSD1309驱动芯片、SPI接口方式的OLED屏。模块显示分辨率达到128×64,1.54英寸,工作电压3.3 V,工作温度范围-30~+80 ℃。人机交互单元硬件实物图如图5所示。

交流调压单元用于调整交流负载的工作电压,由固态调压器SSR-VR 15A、继电器、控制电阻组成,通过改变连接到固态继电器控制端的电阻阻值,实现输入交流电压值的调整。调整负载工作电压的目的就是为了后续检验驱动模块当前通道校准的结果是否满足要求。交流调压单元硬件原理图如图6所示。

电源模块为采集装置供电,为了提高采样单元的精度,降低电源纹波的干扰,系统采样LDO拓扑结构的供电方案。电源芯片采用TI公司的低压差LDO芯片REG1117A-3.3,最大输入电压15 V,输出电压固定3.3 V,输入输出最小压差1 V(1.3V@1.0A),输出电压精度±1%,最大输出电流1.0 A。芯片具有过热和过载保护,采用SOT-223贴片封装,工作温度范围-40~+125 ℃。

2 系统工作原理

2.1 校准原理

校准装置和驱动模块都具有交流市电电压电流有效值的采集能力。通过交流强电输入端子将交流220 V市电接入校准装置,再经过交流调压单元和模块连接器,经驱动模块可控硅输出后连接到校准装置的交流负载输入端。同时装置的电压采样电路和驱动模块的电压并联在交流负载两端,装置的电流采样电路和驱动模块的电流采样电路串联在交流负载上。系统先在标准工作电压下采集负载的电压和电流信息并标定驱动模块采样电路参数,再调整负载工作电压,验证驱动模块采样值与装置采样值误差是否在规定的范围内。如果满足要求,则校准成功,反之校准失败。

2.2 工作流程

校准装置校准过程完全自动化,校准过程分为设备启动、零偏校准、增益校准、结果验证四个阶段,软件工作流程图如图7所示,具体过程如下:

1)设备启动。设备上电前,先将驱动模块和交流负载电阻连接到校准设备上,并将交流220 V市电接入交流输入端子。设备通电后,处理器先读取存储单元中的配置信息并初始化校准装置使用的软硬件接口,通过人机交互接口和语音提示单元发布校准设备信息。设备完成初始化后,自动执行驱动模块的通道与灯色校准流程,流程分两步进行,分别是零偏校准和增益校准。

2)零偏校准。设备先进行零偏参数校准,为减少校准时间,实行一次性校准驱动模块的所有采集通道。通过CAN总线发送零偏校准命令(自定义)后,进入等待回复状态;若超时5 s后仍未收到零偏校准完成的回复,需要重新发送零偏校准指令,若连续3次收不到回复,则停止校准并通过人机接口(OLED屏)和语音提示单元发布故障信息;若收到零偏校准完成的回复,则进入通道增益校准流程。

3)增益校准。增益校准需要对驱动模块的所有输出通道进行校准,且每次只校准一个通道的一种灯色(红、黄、绿)。进入增益校准后,先通过CAN总线发送当前校准的通道号和灯色,延时100 ms后读取CAN总线应答消息;如果没有收到应答消息,则重发校准通道号和灯色命令,若连续3次收不到应答信息,则通过人机交互接口和语音提示单元提示校准失败并停止后续操作。若收到校准通道号和灯色的应答信息,先延时3 s等待当前通道灯色稳定负载输出;延时结束后,处理单元读取板载采集芯片寄存器数据,计算交流负载的电压电流有效值,通过CAN总线连同灯色状态一起发送给驱动模块。延时100 ms后读取CAN总线的应答消息,如果收不到应答消息,则重发电压电流值与灯色,若超过3次不成功,则通过人机交互接口和语音提示模块提示校准失败并停止后续操作。若收到应答则进入当前通道灯色的校准结果验证阶段。

4)结果验证。进入当前通道的结果验证阶段,处理单元先调整固态调压器的输出电压(推荐与校准标定电压差值大于30 V),然后延时3 s等待系统状态恢复稳定。延时结束后,通过CAN总线向驱动模块发送电压电流值读取命令并通过设备自身的采集芯片读取负载当前的电压电流值。延时100 ms后读取CAN总线应答消息,比较采样值和应答值的电压电流差值。若误差均在1%以内,则校准成功,反之校准失败。

当前通道灯色校准完成后,需要判断是否全部通道的所有灯色都校准完成了。如果没有全部完成,则转入下一个通道或灯色的增益校准流程。如果全部校准完成,则更新人机交互接口的显示,播报语音提示结果后停止校准操作。

2.3 效果分析

使用校准装置随机对100个驱动模块进行生产校准与测试,驱动模块的平均校准时间为45 s,驱动模块的平均更换时间约为10 s。相比以前采用人工经验校准的生产检测方式,在校准精度和效率上都有了显著的提高。

3 结 论

本文设计的驱动模块校准装置在需求设计、方案设计、器件选型等多个环节,都充分考虑了装置的安全性和可靠性,并且在生产测试中不断地加以完善。目前,校准装置已经小批量生产并应用于公司信号机产品的生产检测当中。

由于校准装置研发周期较短,产品还存在3个有待改进的地方:

1)校准装置一次只能校准一个驱动模块,扩展连接器数量,可以提升单次校准驱动模块的数量,进一步提升检测效率。

2)各信号机厂家的驱动模块接口存在一定差异,如若连接其他厂家驱动模块,可能需要设置一个接口转接板。

3)驱动模块校准过程尚未实现全程自动化,模块更换还需要人工操作。

参考文献:

[1] 杨帆,胡光昊.基于STM32的三相电表校准装置的设计[J].电子技术应用,2020,46(9):60-63+68.

[2] 刘迷.基于STM32的智能语音控制系统设计 [J].工业仪表与自动化装置,2022(4):14-18.

[3] 杨烜韬.基于STM32语音播报器设计 [J].电子技术与软件工程,2020(2):71-72.

[4] 高锋,叶成彬,陈贤钰.基于STM32的OLED音乐频谱显示器的设计 [J].电子设計工程,2020,28(11):156-160.

[5] 胡涛,余波,伍栋文.计量芯片引起的智能电能表误差超差原因分析 [J].机电技术,2022(5):62-65.

[6] 于广,高照玲,吴桐,等.基于ATT7022E和STM32的电力数据采集系统,[J].电气传动,2021,51(12):35-40.

[7] 文丰,温倩,武慧军.基于IAP的嵌入式系统在线编程设计 [J].单片机与嵌入式系统应用,2022,22(12):37-41.

[8] 徐国明,徐燕明,曹达,等.基于STM32和AD7606的高精度和快速响应数字多功能表的设计 [J].电测与仪表,2015,52(12):102-107.

[9] 黄明,梁旭,岳洋.基于CAN总线设计实现的数据采集监控系统 [J].化工自动化及仪表,2010,37(6):79-81.

[10] 陈四根,陈涛.基于ATT7022A电能计量芯片电力监控终端设计 [J].东北电力技术,2007(6):42-45+52.

作者简介:岳彩林(1983—),男,汉族,安徽阜阳

人,初级工程师,本科,主要研究方向:智能交通技术研究与应用。