人工塑性铰连接的装配式钢混组合节点非线性静力分析

吴成龙 李明阳 尚育卿 王其辉 潘昊 牟犇 刘继明

摘要:针对装配式框架节点损伤模式不可控、震后修复困难等问题,提出一种基于人工塑性铰连接的新型装配式钢混组合框架节点形式,其具有构造简单、承载耗能、易装配等特点。为进一步明确该新型节点的受力性能,利用ABAQUS建立节点的非线性有限元模型,以轴压比、翼缘连接板厚度、抗剪耗能杆直径为参数变量,研究不同参数对节点破坏模式、受力机理及弯矩-转角曲线的影响规律,并对节点刚性进行评估。结果表明,该新型节点的破坏模式为梁端受弯破坏,人工塑性铰对节点内力分配与传递起关键作用;随着轴压比的增大,节点承载力和延性系数呈现出先增大后降低的变化趋势,翼缘连接板厚度对节点承载力和延性均有较大影响,抗剪耗能杆直径对节点承载力的影响较小,但对节点延性变形影响较大;该新型节点属于铰接连接和完全强度连接。

关键词:装配式;人工塑性铰;钢混组合节点;静力分析;有限元分析

中图分类号:TU398 文献標志码:A 文章编号:2096-6717(2023)06-0038-09

Nonlinear static analysis of prefabricated steel-concrete composite joints based on artificial plastic hinge connection

WU Chenglong1, LI Mingyang1, SHANG Yuqing1, WANG Qihui1, PAN Hao1, MOU Ben2, LIU Jiming1

(1. School of Civil Engineering, Qingdao University of Technology, Qingdao 266033, Shandong, P. R. China;2. School of Engineering, The University of Hong Kong, Hong Kong 999077, P. R. China)

Abstract: To solve the problems of uncontrolled damage to prefabricated frame joints and the difficulty of post-earthquake repair, a new type of prefabricated steel-concrete composite frame joint based on an artificial plastic hinge connection is proposed. which has the characteristics of simple structure, good performance of bearing capacity and energy dissipation, easy assembly, and so on. To further clarify the mechanical performance of the new joint, the nonlinear finite element model of the joint was established through ABAQUS. Taking the axial compression ratio, flange connecting plate thickness, and diameter of the shear damper as parameter variables, the effects of different parameters on the failure mode, stress mechanism, and moment rotation curve of the joint were studied, and the stiffness of the joint was also evaluated. The results showed that the failure mode of the new joint was a flexural failure at the beam end, and the artificial plastic hinge plays a key role in the internal force distribution and transmission of the joint. With the increase in axial compression ratio, the bearing capacity, and ductility coefficient of the joint showed a trend of first increasing and then decreasing. The flange connecting plate thickness had a great influence on the bearing capacity and ductility. The diameter of the shear energy dissipation rod had little influence on the bearing capacity but had a great influence on the ductility deformation of the joint. The new joint belongs to the hinge connection and full-strength connection.

Keywords: assembly; plastic hinge; steel-concrete composite joints; static analysis; inite element analysis

装配式结构是“十三五”期间绿色建筑及建筑工业化领域重点发展和研究的方向,应用前景广泛。其中,装配式钢-混组合框架结构以节能环保、装配高效和抗震性能优越而得到广泛关注。梁柱节点是装配式钢-混组合框架结构中的关键部位,通过可靠的连接构造来有效控制梁柱节点的塑性发展,保证梁柱节点良好的抗震性能至关重要。然而,现有装配式钢-混凝土组合节点中存在受损部件不可更换、塑性铰不可控及震后难以修复等问题[1-3]。因此,实现装配式钢-混凝土组合节点梁端塑性铰可控、连接部件集中耗能和可更换的性能目标,已成为目前装配式钢-混凝土组合结构的一个重要研究方向。

学者们对不同构造形式的装配式钢-混组合节点开展了大量研究。其中,郭小农等[4]对预制混凝土梁端预埋槽钢组合节点进行静力试验,试验结果表明通过增加槽钢预埋深度与梁端箍筋密度可有效提高节点承载力。为了提高装配效率,胡刁兵等[5]设计一种新型型钢连接装配式梁柱组合节点形式,該新型节点构造可有效承担装配过程中的施工荷载。郭震等[6]提出一种插接式的装配式钢混组合节点,研究表明,加强型钢与混凝土的黏结强度能够显著提高节点的抗震性能。冯世强等[7]结合螺栓连接和后张预应力筋连接的构造方式,提出一种自复位装配式钢-混凝土组合节点,试验结果表明,节点具有良好的滞回性能,钢梁震后自复位效果显著。张锡治等[8]研究了装配式混凝土异形柱-钢梁框架节点核心区的受剪性能,研究表明,该新型节点的抗震性能良好,牛腿内侧加设X形钢筋与X形钢板可有效提高节点核心区受剪承载力。Pan等[9]基于梁端削弱和塑性铰外移的思路,设计了3种不同梁端螺栓连接的钢筋混凝土柱-钢梁节点。研究表明,通过合理的设计可以使节点的损伤集中在薄弱的连接部位,便于震后修复和更换受损构件。Khaloo等[10]对具有不同细部构造的RCS节点进行了抗震性能研究,对比分析表明,各节点均能表现出稳定的滞回响应,并提供相当大的接缝抗剪强度。Nzabonimpa等[11]提出一种梁柱干式机械连接的组合节点,采用对拉螺栓连接梁端板和柱板,该连接方式可以提供完全约束的力矩传递。Li等[12-13]通过在梁端设置阻尼器模块,使装配式型钢混凝土梁柱节点的耗能能力明显优于现浇节点。Wu等[14-15]提出一种预制梁、柱和节点模块进行分离式装配的钢混组合节点,该新型节点具有构造简单、装配效率高以及抗震性能良好等特点。综上表明,不同构造形式的装配式钢-混凝土组合节点表现出良好的承载能力和耗能性能,但在节点的损伤控制、塑性铰可控及震后可更换等方面的研究较为匮乏。

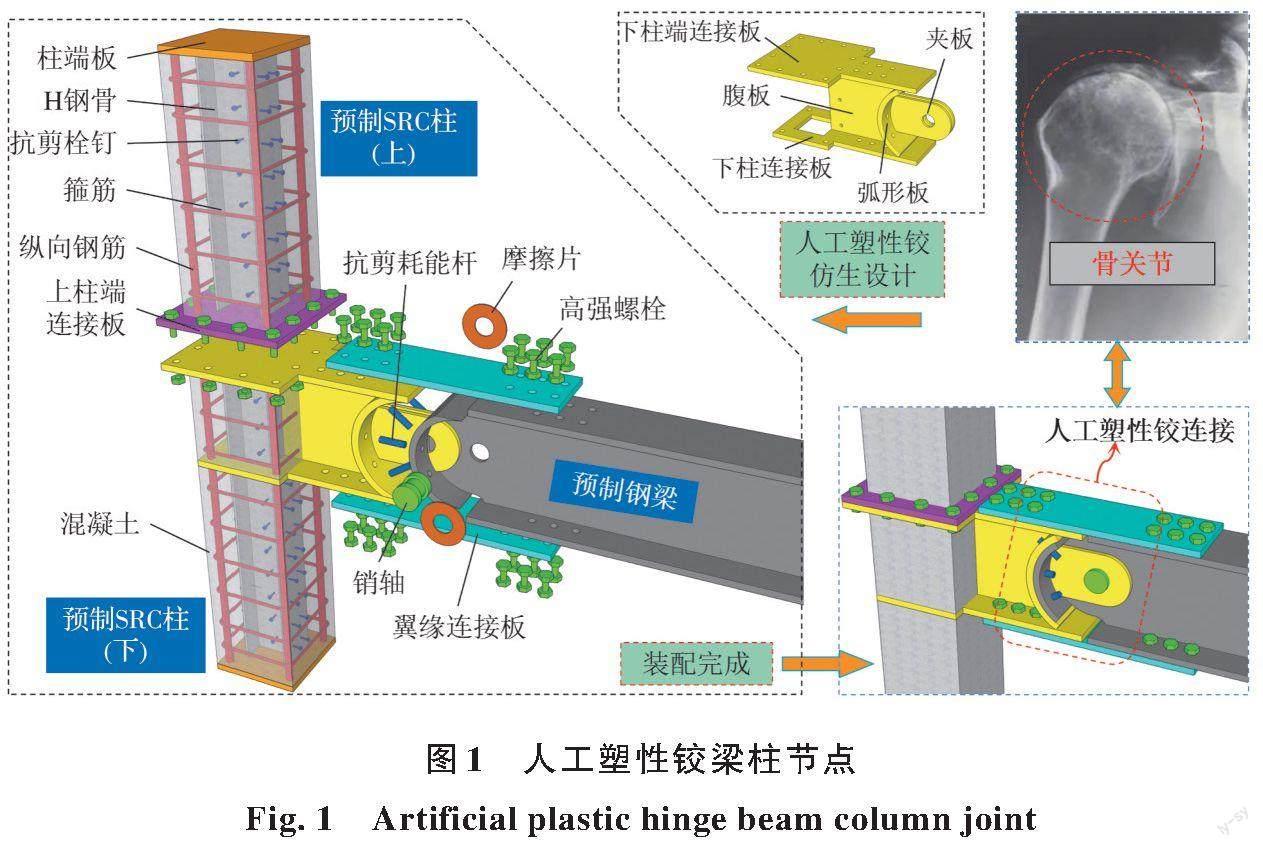

笔者基于人类骨关节的仿生学设计,提出一种基于人工塑性铰连接的装配式钢混组合节点(以下简称“人工塑性铰梁柱节点”),如图1所示。人工塑性铰梁柱节点具有构造简单、承载耗能、易装配等特点,通过可靠的双重“保险丝”(翼缘连接板、抗剪耗能杆)功能,可有效控制梁柱节点整体的破坏模式、承载能力和延性耗能,实现对节点核心区的保护性能。同时,在人工塑性铰的夹板之间可安装摩擦片,利用其摩擦耗能来提高人工塑性铰梁柱节点的耗能能力(本文暂不考虑该变量)。通过ABAQUS有限元分析的方法,研究轴压比、翼缘连接板厚度、抗剪耗能杆直径对人工塑性铰梁柱节点破坏模式和受力性能的影响,并揭示节点的受力机理,为后期人工塑性铰梁柱节点的构造设计和性能优化提供参考。

1 人工塑性铰梁柱节点设计

1.1 节点构造及装配过程

人工塑性铰梁柱节点的构造主要由3部分组成,分别是预制SRC柱(上)、预制SRC柱(下)、预制钢梁及连接组件,如图1所示。连接组件包括翼缘连接板、抗剪耗能杆、摩擦片、高强螺栓及销轴,翼缘连接板和抗剪耗能杆主要承担梁端荷载引起的弯矩,当翼缘连接板发生较大塑性变形时,预制钢梁开始绕销轴发生转动,外部荷载产生的弯矩逐步由抗剪耗能杆承担,当发生破坏时可对其进行更换。在夹板之间考虑摩擦片的摩擦耗能机制,可进一步提高人工塑性铰梁柱节点的震时能量耗散特性。销轴主要起到连接和承担竖向剪力的作用。预制SRC柱(下)设置“骨关节”仿生构造——人工塑性铰,由下柱端连接板、下柱连接板、弧形板、腹板、夹板焊接而成。预制钢梁为梁端带弧形板的焊接H型钢。

人工塑性铰梁柱节点的装配:1)通过高强螺栓将上柱和下柱进行连接形成预制SRC柱;2)吊装预制钢梁并通过销轴进行定位,在人工塑性铰的夹板与梁腹板之间安装摩擦片;3)校准螺栓孔位置,安装翼缘连接板和抗剪耗能杆。

1.2 节点设计

设计3组共9个试件,以轴压比、翼缘连接板、抗剪耗能杆为主要参数变量,分析不同参数对节点破坏模式和受力性能的影响。人工塑性铰梁柱节点中的预制SRC柱采用C30混凝土,纵向受力筋为HRB400,箍筋为HPB300,H型钢骨、预制钢梁及其他连接板材料均为Q345B钢材。抗剪耗能杆采用直径14 mm的普通8.8级螺栓,连接螺栓采用10.9S M20、M24摩擦型高强螺栓,暂不考虑摩擦片的影响。详细参数设置如表1所示,梁柱节点试件尺寸详图如图2。

此外,梁柱节点的弯矩-转角曲线能反应梁柱节点抗弯承载力、刚度和转动性能,是对人工塑性铰梁柱节点连接刚度进行评估的重要依据。因此,在对人工塑性铰梁柱节点进行连接刚度设计时,主要参考欧洲标准Eurocode 3中规定的节点刚度分类方法,充分考虑新型节点铰接连接的刚性问题,具体判别公式为[16-17]

刚性连接:K0 > 25EIb /Lb

半刚性连接:0.5EIb /Lb ≤ K0 ≤ 25EIb /Lb

铰接连接:K0 < 0.5EIb /Lb

其中:E为钢材弹性模量;Ib为梁截面惯性矩;Lb为梁跨度。

同时,根据人工塑性铰梁柱节点的抗弯承载力与连接钢梁抗弯承载力的关系,以及人工塑性铰梁柱节点自身的连接构造特点,考虑了梁柱节点的完全强度连接特性。

完全强度连接:Mu > Mb

部分强度连接:0.25Mb ≤ Mu ≤ Mb

铰接连接:Mu < 0.25Mb

其中:Mu为梁柱节点抗弯承载力;Mb为梁全截面塑性抵抗矩。

2 建立有限元建模

2.1 材料本构与单元类型

梁柱节点试件尺寸如图2所示,通过ABAQUS建立人工塑性铰梁柱节点的非线性精细化有限元模型,如图3所示。在人工塑性铰梁柱节点模型中,钢材采用简化混合强化模型,服从Von Mises屈服准则,弹性模量为2.06×106 N/mm2,泊松比υ取0.3,钢材和高强螺栓的应力-应变曲线采用文献中的试验数据,如图4所示[18-19]。混凝土应力-应变本构曲线参考文献[20]得到,同时考虑混凝土损伤塑性模型,服从塑性流动法则(图5)。图5中E0为混凝土弹性模量,取30 000 N/mm2;泊松比υ0取0.2;εtu为破坏拉应变;εt0、σt0分别为峰值拉应变和拉应力;εc,e0、σc,e0分别为弹性极限压应变和压应力;εc0、σc0分别为峰值压应变和压应力;εcu、σcu分别为破坏压应变和压应力;εc,in为受损伤材料非弹性(压碎)应变;εc,el为未受损伤材料弹性压应变;εc,p为塑性压应变,εc,e为弹性压应变。

模型中,采用结构化自适应网格划分法对模型进行网格划分。在钢材板件的厚度方向和受力较为复杂的核心区及连接区采用网格加密的方法,保证模型计算结果的精确性。模型中的钢筋采用T3D2单元,其他所有部件均采用C3D8R单元。对于模型中的高强螺栓则简化为哑铃形,螺栓柄和螺母的接触面积与螺栓垫圈的面积相同[19]。

2.2 相互接触属性及边界条件

为了简化计算,有限元模拟忽略钢材的几何初始缺陷、焊接残余应力等两方面的影响[14-15]。其中,钢筋与混凝土、钢材与混凝土、钢材与钢材及钢材与螺栓之间的交界面均存在相同或不同材料之间的接触关系。对于嵌入混凝土中的钢筋和钢材采用“Embedded”法确定,钢材部件之间为焊接的均采用“Tie”法,其余各部件之间的接触作用采用“surface-to-surface”有限滑动法,其中,法线方向上采用“Hard”函数,切线方向上作用“Penalty”函数,摩擦系数取0.35。模型中,抗剪耗能杆不设置预紧力,10.9S M24、M20高强螺栓的预紧力分别设置为225、155 kN。

在梁柱节点模型的耦合点RP-2处采用铰支座,RP-3处采用定向支座。模型加载时,先在柱顶施加恒定的轴向荷载,然后在RP-1处通过层间位移角θ进行控制并施加单调静力荷载,试验时近似取梁端转角代替层间侧移角。加载制度依次为0.375%、0.50%、0.75%、1%、1.5%、2%,之后以1%位移角递增,直至梁柱节点承载力下降至峰值荷载的85%,加载结束。

3 结果分析

3.1 破坏模式及受力机理

由于人工塑性铰梁柱节点的设计理念为梁端塑性铰可控、屈曲耗能可更换,因此,各试件在最终破坏时的破坏模式基本一致,破坏位置主要集中在翼缘连接板、抗剪耗能杆及梁端连接处,应力集中现象较为明显。对此,以NO.3-04-10-14为例详细分析人工塑性铰梁柱节点的破坏模式和受力机理情况。NO.3-04-10-14在各特征点时的应力云图如图6(a)~(c),图6(d)~(f)為破坏时部分关键部件的应力云图。

由图6可知,在外部荷载作用下,人工塑性铰梁柱节点受力全过程可划分为3个阶段:弹性阶段、弹塑性阶段和破坏阶段。

加载初始阶段,梁柱节点整体处于弹性受力阶段,各部件尚未有明显塑性变形,节点核心区与梁端翼缘连接板的集中应力基本一致,表明梁端荷载能够通过梁端连接组件有效传递至人工塑性铰及预制SRC柱,同时,由于上下预制SRC柱之间的可靠连接,使得节点核心区内力可进行合理传递与分配。该阶段,翼缘连接板提供主要的抗弯承载力,节点核心区内的H型钢骨腹板主要承担竖向压力和一定的剪力。

随着层间位移角的增大,梁柱节点整体逐渐进入弹塑性阶段,翼缘连接板开始因达到屈服而发生塑性变形。同时,由于节点核心区内的H型钢骨腹板因截面刚度较小,使其在翼缘连接板发生屈服后也逐渐进入弹塑性受力状态,其余组件基本处于弹性状态。因此,后期设计时建议在H型钢骨与下柱连接板之间焊接加劲肋,可有效增强H型钢骨腹板的抗弯刚度,改善H型钢骨腹板的屈服变形。

当层间位移角增大至一定程度时,抗剪耗能杆也开始发生塑性变形,原因是翼缘连接板发生较大塑性变形后,预制钢梁开始绕销轴发生转动,使得抗剪耗能杆因梁端弧形板和悬臂段弧形板之间的相互错动而受到剪切作用。在该阶段,由于节点核心区内混凝土的填充约束作用,使得节点核心区内的H型钢骨腹板并未发生明显塑性变形。表明通过翼缘连接板和抗剪耗能杆发生集中变形耗能,可实现保护节点核心区不受损坏的功能。

当梁柱节点承载力达到峰值点后开始进入破坏阶段,节点核心区和预制SRC柱连接端附近的应力集中现象不断减弱,并随着层间位移角的增大逐渐转移至人工塑性铰连接处,此时,外部荷载主要由人工塑性铰及连接组件承担。在该阶段,翼缘连接板的塑性变形明显加速,抗剪耗能杆承担梁端荷载引起的主要弯矩和变形,最终因翼缘连接板和抗剪耗能杆的塑性变形过大、承载力降低而发生破坏。在整个加载过程中,预制SRC柱因自身具有较大的抗侧刚度和承载能力,其基本保持弹性受力状态,符合“强柱弱梁”的抗震设计的基本原则。其余各试件破坏时的应力云图见图7。

人工塑性铰梁柱节点的受力机理为:在加载初期,梁端荷载传递至人工塑性铰连接处时未发生明显转动,梁端荷载作用下产生的弯矩主要通过高强螺栓和翼缘连接板传递至节点核心区(上部翼缘连接板受拉、下部翼缘连接板受压),剪力主要通过销轴传递至人工塑性铰和节点核心区,抗剪耗能杆承担并传递较小的剪切作用;随着层间位移角的增大,翼缘连接板逐渐发生屈曲变形,人工塑性铰发生明显转动,弯矩开始同时由翼缘连接板和抗剪耗能杆进行传递(抗剪耗能杆绕销轴发生剪切变形进行内力传递和耗能),剪力继续由销轴承担并传递梁柱节点。当梁端内力有效传递至节点核心区后,人工塑性铰内部的H型钢骨腹板和柱端之间的高强螺栓承担了主要的剪切作用。由于柱端之间连接螺栓的可靠性,以及节点核心区内混凝土的填充约束作用,使得预制SRC柱连接端及H型钢骨腹板并未发生明显塑性变形和破坏现象。梁柱节点最终因翼缘连接板、抗剪耗能杆的弯曲变形和剪切变形严重而发生破坏。

3.2 弯矩(M)-转角(θ)曲线分析

各试件的主要性能指标包括:初始刚度K0、屈服点的屈服弯矩My、屈服转角θy;破坏点的极限弯矩Mu、极限转角θu;峰值点的峰值弯矩Mmax、峰值转角θmax。各特征点采用Park法确定,如图8所示[21]。延性系数定义为梁端转角(位移)延性系数,即μ=θu/θy。经计算分析,得到各梁柱节点整体的弯矩-转角曲线如图9所示,主要性能指标结果汇总见表2。

3.2.1 轴压比

由图9(a)可知,不同轴压比影响下,各梁柱节点试件M-θ曲线的整体变化趋势一致,具有明显的弹性、弹塑性、破坏3个阶段。在弹性阶段,M-θ曲线呈线性增长,各梁柱节点试件达到屈服点时的My值变化幅度较小约为7%,但K0值随着轴压比的增大呈增长趋势,其变化幅度约为32.41%,表明轴向荷载的增大有利于提高梁柱节点加载初期抗弯刚度。随着层间位移角的增大,M-θ曲线呈现出非线性特征,即弯矩的增长速度较转角增长缓慢。随着轴压比的增大,梁柱节点峰值承载力及相应的峰值转角均呈现出先增大后降低的变化趋势,但其变化幅度较小约为5.1%,当轴压比为0.4时,梁柱节点峰值承载力最大。

当各梁柱节点达到峰值承载力后就开始进入破坏阶段,M-θ曲线因轴压比的不同呈现出不同的刚度退化趋势。轴压比越小(大),M-θ曲线下降段的斜率越陡,延性性能越差,其变化幅度约为49.6%,原因是轴压比较小时,轴向荷载对抑制柱端和节点核心区的剪切变形作用较小,当梁柱节点达到峰值荷载后,翼缘连接板和抗剪耗能杆很快发生屈服破坏,使得梁柱节点并未充分利用柱端和节点核心区的剪切变形功能;轴压比较大时,轴向荷载对柱端和节点核心区的剪切变形有较大的抑制作用,使得梁柱节点整体受力和变形均转移至人工塑性铰的连接处,外部荷载均由翼缘连接板和抗剪耗能杆承担,梁柱节点整体的受力性能逐渐退化。由此表明,当轴压比过小(大)对梁柱节点峰值承载力影响较小,但增大了梁柱节点发生脆性破坏的可能性,建议节点轴压比范围在0.2~0.6之间。当轴压比为0.4时,人工塑性铰梁柱节点的承载能力和延性变形最为理想。

3.2.2 翼缘连接板厚度

由图9(b)可知,翼缘连接板厚度对各梁柱节点M-θ曲线的影响显著。在加载初期,当θ小于0.1 rad时,M-θ曲线基本重合,但随着θ的增大,各梁柱节点的屈服点发生较大变化,导致My值增大约为56.64%,K0值降低22.48%。当翼缘连接板厚度为8 mm时,梁柱节点的M-θ曲线在发生屈服后很快达到峰值,无明显的弹塑性变形,且在梁柱节点达到峰值荷载后立刻出现承载力骤降现象(θ=0.013~0.014),承载力降幅约为10.36%,具有一定的脆性特征,但在θ大于0.014后,M-θ曲线逐渐趋于平稳。原因是翼缘连接板厚度较小时,翼缘连接板的抗弯能力较低,当梁柱节点受到外部荷载作用后,翼缘连接板很快发生弯曲变形而破坏,但由于抗剪耗能杆的存在承担了一定的弯矩作用,保证了人工塑性铰良好的变形性能。当翼缘连接板厚度从10 mm增大至12 mm时,梁柱节点峰值承载力及相应的峰值转角均呈现出增大趋势,变化幅度分别为18.83%、36.96%。同时,梁柱节点延性系数由3.16增大至4.05,梁柱节点的塑性变形能力得到提高且在最终破坏阶段并未发生显著的性能退化。原因是翼缘连接板厚度的增大,可有效提高其截面的抗弯刚度,改善梁柱节点的抗弯性能。由此表明,翼缘连接板厚度对梁柱节点承载力和延性均有较大影响,建议取值范围为10~12 mm。

3.2.3 抗剪耗能杆直径

由图9(c)可知,抗剪耗能杆直径对各试件M-θ曲线整体的影响较小。在弹性和弹塑性阶段,梁柱节点K0值随着抗剪耗能杆直径的增大呈现出增大趋势,其变化幅度为11.82%。各梁柱节点屈服弯矩和峰值弯矩的变化幅度分别为6.2%、0.58%,表明抗剪耗能杆直径对梁柱节点承载力的影响较小,可忽略不计。但随抗剪耗能杆直径的增大,各梁柱节点达到峰值荷载时对应的转角逐渐减小,表明抗剪耗能杆直径的增大,提高了其截面的抗剪刚度,降低了人工塑性铰的转动变形,但也加重了翼缘连接板和梁端弧形板的应力集中。当进入破坏阶段后,梁柱节点M-θ曲线均呈现出稳定的降低趋势。但随着抗剪耗能杆直径的增大,M-θ曲线的下降段斜率逐渐变陡,梁柱节点的延性变形呈降低趋势且降低幅度约为40%,表明抗剪耗能杆对梁柱节点延性变形影响较大。综合考虑梁柱节点承载能力、延性及应力集中现象,建议抗剪耗能杆直径取值范围为10~14 mm。

根据人工塑性铰梁柱节点的设计方法,结合对人工塑性铰梁柱节点受力性能分析,计算得到了人工塑性铰梁柱节点在不同轴压比、翼缘连接板厚度、抗剪耗能杆影响下的K0值均小于0.25EIb/Lb=7.06×106 ((kN·m)/rad),Mu值基本均大于Mb=263 kN·m,符合铰接的定义标准且具有完全强度连接特征。此外,计算得到各试件的极限转角在0.039~0.088 rad之间,满足FEMA-350的延性设计要求(不小于0.03 rad)[22]。综上表明,提出的新型人工塑性铰梁柱节点满足刚度设计方法的要求,其设计方法的可行性得到了有效验证。

4 结论

提出一种新型人工塑性铰梁柱节点,通过数值模拟方法对人工塑性铰梁柱节点进行单调荷载作用下的有限元分析,研究了不同参数(轴压比、翼缘连接板厚度、抗剪耗能杆直径)对梁柱节点破坏模式、受力机理及M-θ曲线的影响规律,结论如下:

1)人工塑性铰梁柱節点的最终破坏模式为梁端受弯破坏,破坏位置主要集中在人工塑性铰的连接部位,翼缘连接板、抗剪耗能杆及人工塑性铰是影响梁柱节点内力分配与传递的关键部件。

2)随着轴压比的增大,梁柱节点承载力和延性系数呈现出先增大后降低的变化趋势。当轴压比为0.4时,人工塑性铰梁柱节点的承载能力和延性变形最为理想,建议取值范围为0.2~0.6。翼缘连接板厚度对梁柱节点承载力和延性均有较大影响,建议取值范围为10~12 mm。抗剪耗能杆直径对梁柱节点承载力的影响较小,可忽略不计,但对梁柱节点延性变形影响较大,建议取值在10~14 mm之间,以上建议值主要适用于提出的半刚性人工塑性铰梁柱节点的力学性能和抗震性能分析。

3)人工塑性铰梁柱节点属于铰接连接和完全强度连接,满足规范设计中延性系数限值(≥0.03 rad)的要求。

参考文献

[1] ZHOU X H, LIU J P, CHENG G Z, et al. New connection system for circular tubed reinforced concrete columns and steel beams [J]. Engineering Structures, 2020, 214: 110666.

[2] 门进杰, 霍文武, 兰涛, 等. 带可更换构件的RCS混合框架结构受力特性及抗震设计方法[J]. 土木工程学报, 2020, 53(6): 42-52.

MEN J J, HUO W W, LAN T, et al. Mechanical behavior and seismic design method of RCS hybrid frame structure with replaceable components [J]. China Civil Engineering Journal, 2020, 53(6): 42-52. (in Chinese)

[3] 侯光荣, 王绪续, 吕娜娜, 等. 新型装配式部分型钢混凝土框架梁柱节点抗震性能试验研究[J]. 建筑结构, 2018, 48(7): 27-32.

HOU G R, WANG X X, LÜ N N, et al. Experimental study on seismic behavior of new prefabricated partial SRC frame beam-column joints [J]. Building Structure, 2018, 48(7): 27-32. (in Chinese)

[4] 郭小农, 高舒羽, 裴进玉, 等. 预制混凝土梁端预埋槽钢节点静力性能试验[J]. 同济大学学报(自然科学版), 2017, 45(9): 1258-1264.

GUO X N, GAO S Y, PEI J Y, et al. Experimental study on static performance of embedded channel joints of precast concrete beams [J]. Journal of Tongji University (Natural Science), 2017, 45(9): 1258-1264. (in Chinese)

[5] 胡习兵, 陈瑞, 曾裕林, 等. 型钢连接装配式混凝土梁柱节点力学性能研究[J]. 建筑科学, 2021, 37(11): 8-14.

HU X B, CHEN R, ZENG Y L, et al. Study on mechanical properties of prefabricated concrete beam-column joints connected by steel [J]. Building Science, 2021, 37(11): 8-14. (in Chinese)

[6] 郭震, 贾笑岩, 丁嘉慧, 等. 插接装配式混凝土梁柱节点抗震性能[J]. 中国矿业大学学报, 2021, 50(2): 256-264.

GUO Z, JIA X Y, DING J H, et al. Seismic behavior of plug-in assembly concrete beam-column connections [J]. Journal of China University of Mining & Technology, 2021, 50(2): 256-264. (in Chinese)

[7] 冯世强, 杨勇, 薛亦聪, 等. 自复位装配式钢-混凝土混合框架节点抗震性能试验研究[J]. 建筑结构学报, 2022, 43(5): 89-97.

FENG S Q, YANG Y, XUE Y C, et al. Experimental study on cyclic behavior of self-centering fabricated steel-concrete hybrid exterior joint [J]. Journal of Building Structures, 2022, 43(5): 89-97. (in Chinese)

[8] 張锡治, 高华超, 张佳玮, 等. 混凝土异形柱-钢梁装配式节点受剪性能试验研究[J]. 建筑结构学报, 2019, 40(9): 84-94.

ZHANG X Z, GAO H C, ZHANG J W, et al. Experimental study on shear behavior of prefabricated joints between special-shaped concrete column and steel beam [J]. Journal of Building Structures, 2019, 40(9): 84-94. (in Chinese)

[9] PAN Z H, SI Q, ZHOU Z B, et al. Experimental and numerical investigations of seismic performance of hybrid joints with bolted connections [J]. Journal of Constructional Steel Research, 2017, 138: 867-876.

[10] KHALOO A, DOOST B R. Seismic performance of precast RC column to steel beam connections with variable joint configurations [J]. Engineering Structures, 2018, 160: 408-418.

[11] NZABONIMPA J D, HONG W K, PARK S C. Experimental investigation of dry mechanical beam-column joints for precast concrete based frames [J]. The Structural Design of Tall and Special Buildings, 2017, 26(1): e1302.

[12] LI Z H, QI Y H, TENG J. Experimental investigation of prefabricated beam-to-column steel joints for precast concrete structures under cyclic loading [J]. Engineering Structures, 2020, 209: 110217.

[13] 李祚华, 彭志涵, 齐一鹤, 等. 装配式RC梁柱塑性可控钢质节点抗震性能足尺试验研究[J]. 建筑结构学报, 2019, 40(10): 43-50.

LI Z H, PENG Z H, QI Y H, et al. Full-scale experimental study on seismic behaviors of plasticity controllable steel joint of prefabricated RC beam column [J]. Journal of Building Structures, 2019, 40(10): 43-50. (in Chinese)

[14] WU C L, LIU J M, WANG Q H, et al. Mechanical properties of modular prefabricated steel-concrete composite internal joints under cyclic loading [J]. Journal of Constructional Steel Research, 2021, 178: 106463.

[15] WU C L, YU S J, LIU J M, et al. Development and testing of hybrid precast steel-reinforced concrete column-to- H shape steel beam connections under cyclic loading [J]. Engineering Structures, 2020, 211: 110460.

[16] Eurocode 3. Design of steel structures: Part 1.1 General rules and rules for buildings: ENV1993-1-1 [S]. CEN, 1992.

[17] Eurocode 3. Design of joints in steel structures: Part 1.8 Design of joints: EN1993-1-8 [S]. CEN, 2002.

[18] 王萌, 钱凤霞, 杨维国, 等. 低屈服点钢材与Q345B和Q460D钢材本构关系对比研究[J]. 工程力学, 2017, 34(2): 60-68.

WANG M, QIAN F X, YANG W G, et al. Comparison study on constitutive relationship of low yield point steels, Q345B steel and Q460D steel [J]. Engineering Mechanics, 2017, 34(2): 60-68. (in Chinese)

[19] LIU X C, et al. Bending-shear performance of column-to-column bolted-flange connections in prefabricated multi-high-rise steel structures [J]. Journal of Constructional Steel Research, 2018, 145: 28-48.

[20] 混凝土結构设计规范: GB 50010—2010 [M]. 北京: 中国建筑工业出版社, 2015.

Code for design of concrete structures: GB 50011—2010 [S]. Beijing: China Architecture & Building Press, 2015.

[21] ZHANG X Z, HAO J S, DUAN D C, et al. Experimental study on bolted and anchored beam-to-column joints of prefabricated concrete frames [J]. Advances in Structural Engineering, 2020, 23(2): 374-387.

[22] Recommended seismic design criteria for new steel moment - frame buildings: FEMA-350 [S]. Washington: Building Seismic Safety Council for the Federal Emergency Management Agency, 2000.