交流电磁场检测(ACFM)在薄壁不锈钢焊缝中的应用

刘子淇,杨会敏,严 宇

(核工业工程研究设计有限公司,北京 101300)

在核设施建造过程中,由于射线照相法检出的缺陷图像较为直观,且容易检出存在局部厚度差的缺陷,核设施现场采用的主要体积检测技术为传统胶片射线技术,但小径管射线检测存在固有的局限性,即需要专用时间窗口和作业场所,焊接施工和检测无法并行进行,辐射安全风险较大等[1-2]。为提高现场检测效率,降低辐射安全风险,需要采用先进可靠的检测技术来解决上述难题,提升检测效率的同时保障工程质量。

交流电磁场检测(ACFM)技术可检测各种导电材料表面、近表面缺陷以及薄壁材料的内部缺陷[3]。该技术经过近40年的发展,具有检测效率高、重复性好、无辐射、无需耦合、可交叉施工等优点[6],已得到世界多个权威组织认可,应用越来越广泛[4-5]。

文章通过理论计算研究了该技术应用于薄壁不锈钢焊缝检测的可行性;运用仿真计算验证探头设计时的最佳激励频率,提高了传统ACFM 检测技术的检测精度和稳定性;利用不同种类、不同尺寸的模拟试块对ACFM 检测技术的缺陷检出能力进行了验证。

1 基本原理

ACFM 在电磁场数值有限元分析领域有精确的理论计算模型。但麦克斯韦方程组作为控制方程时计算中未知量过多[7],文章引入矢量磁位A和标量电势φ作为控制方程中的未知函数来进行求解,并引入了辅助计算函数。为了保证解的适定性,先求出矢量磁位A和标量电势φ,然后代入麦克斯韦方程组计算缺陷处电场和磁场值。

缺陷的存在会使得电磁场产生扰动,故为了方便计算可以将表示磁场分布的矢量磁位A分为两部分。

式中:A o为检测电流感应的矢量势函数;A P为缺陷引起的电场扰动感应的矢量势函数;x,y,z表示坐标轴三个方向。

根据电磁感应,矢量势函数A o和A P都满足Laplace方程。A o满足无缺陷状态的边界条件

A P满足含缺陷状态的边界条件

式中:k2=2i/δ2;δ为电流趋肤层厚度;c为缺陷宽度。

趋肤层厚度δ为[8]

式中:μr为材料相对磁导率;μ0 为真空磁导率;μ为材料的磁导率,μ=μrμ0;σ为电导率;f为电流频率;ω为电流的角频率。

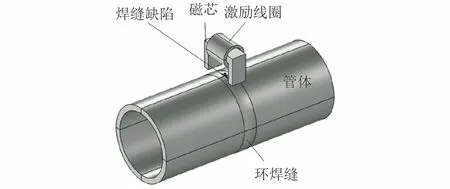

2 仿真研究

文章采用COMSOL Multiphysics仿真软件对薄壁不锈钢焊缝进行仿真研究。仿真模型如图1所示,主要包括管道主体、管道环焊缝、焊缝缺陷、磁芯、激励线圈和外围空气(空气域在图1中做隐藏处理),缺陷位于焊缝中部位置,检测方向沿管道周向。

图1 ACFM 管道环焊缝缺陷检测三维仿真模型

2.1 特征分析

为模拟现场实际工况焊缝,仿真时坡口宽度与余高均与现场保持一致,即内表面焊缝宽度为4 mm,外表面焊缝宽度为10 mm,焊缝余高为2 mm。激励线圈缠绕在U 形磁芯上,该磁芯尺寸为22 mm×5.75 mm×15 mm(长×宽×高),厚度为4 mm,磁芯的两磁腿横跨在焊缝缺陷正上方,沿管裂纹长度方向周向扫查。

在激励线圈中加载幅值为10 V,频率为1 000 Hz的正弦交流电,管体及焊缝会产生感应电流,其分布情况如图2所示,可见,在激励区域,电流出现两个明显峰值,且恰好在裂纹两端集聚。

图2 裂纹附近感应电流分布情况

进一步分析,可以得出以下结论。

(1) 当焊缝区域不存在缺陷时,均匀电流会经由焊缝一侧通过焊缝表面到达另一侧,即虽然焊缝的材料与母材材料不一致,但感应电流依然会均匀分布在整体结构的表面,不会因为材料不同而出现大的变化。

(2) 当焊缝区域存在缺陷时,均匀电流会受到缺陷的扰动而发生偏转和聚集,即在缺陷的两端电流密度增加,扰动和聚集增加,在缺陷的中间位置,电流密度减小。这与ACFM 的基本原理相符合,因而可以通过检测感应电磁场信号反演裂纹的尺寸信息。

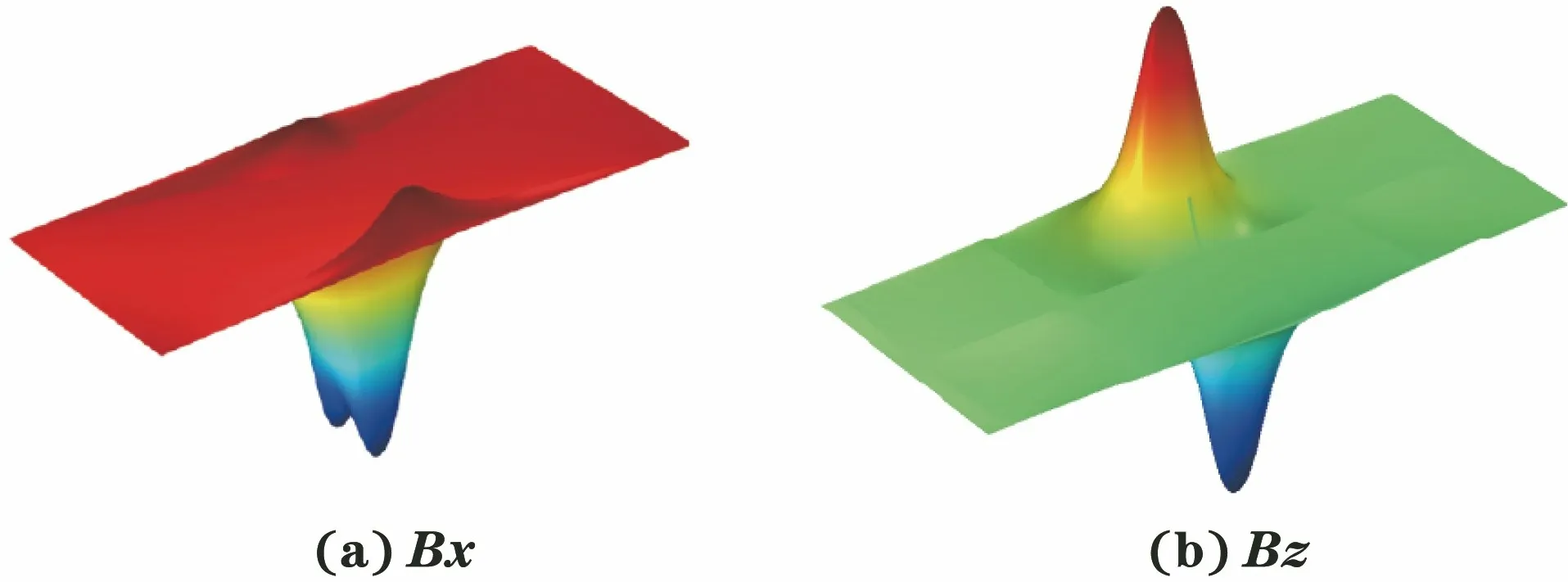

为研究焊缝区域信号特征,提取x方向及z方向磁场强度特征信号如图3所示。从图3中可以看出,Bx信号在缺陷两端凸起,中间缺陷部分下凹;Bz信号在缺陷两侧出现两个相反方向的极值。仿真结果符合交流电磁场检测规律,证明了仿真模型的正确性。

图3 裂纹空间磁场强度特征信号

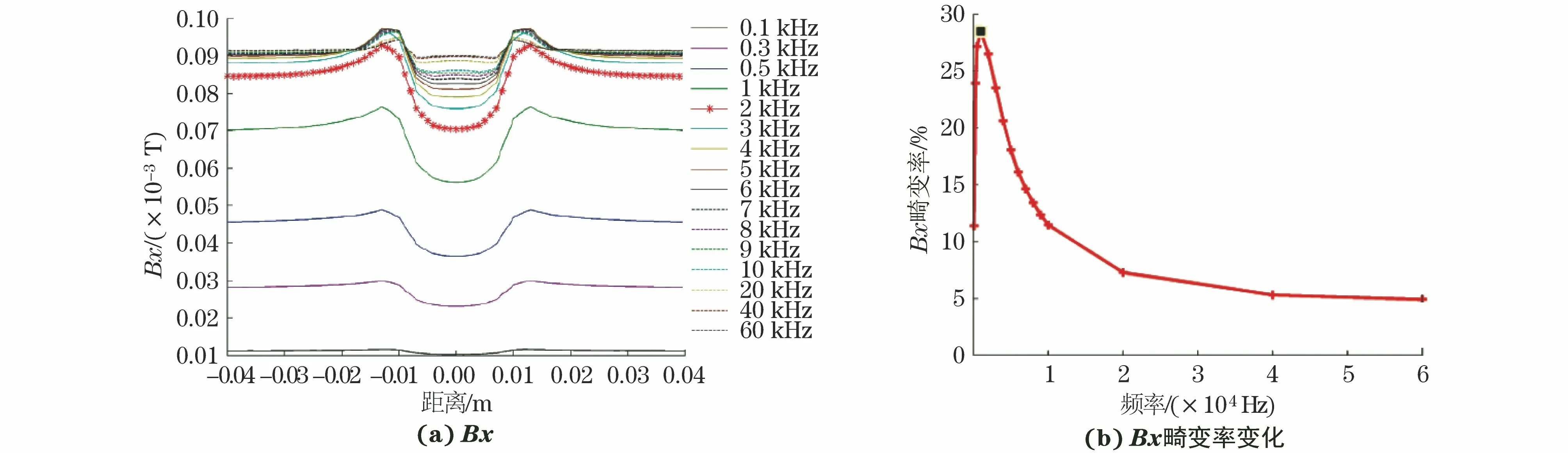

2.2 探头设计仿真优化

为确保检测时ACFM 检测深度满足要求,并提高缺陷检测精度,研究了不同频率下ACFM 的检测精度,即在0.1 k Hz至60 k Hz之间改变激励频率,提取得到的不同频率下的空间Bx磁场分布如图4所示。由图4可见,随着频率的增加,Bx信号的基值逐渐增加,且增速逐渐减慢,Bx畸变率变化在1 000 Hz左右达到最大,且由复合集肤效应公式(4)可知,频率为1 000 Hz时可穿透4.58 mm,满足检测需求,因此选定1 k Hz作为激励频率。

图4 不同频率下的空间Bx 磁场分布曲线

2.3 不同角度裂纹信号及孔状信号特征分析

为研究不同角度裂纹信号及孔状信号特征,建立不同角度裂纹和孔状缺陷(见图5),对长为5.0 mm,宽为0.2,0.4 mm,角度分别为0°,30°,45°,60°和90°的裂纹(定义和感应电流垂直的方向为0°)和0.4 mm直径的孔进行仿真分析,得到检测结果如图6和图7所示。

2.4 小缺陷的缺陷检出率分析

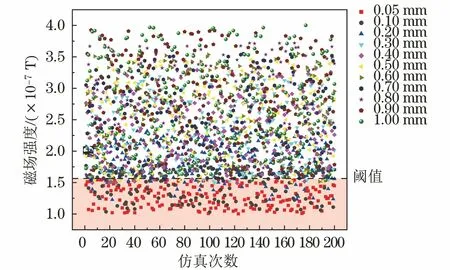

由以上分析可知,对于面积型缺陷,ACFM 较灵敏。为研究ACFM 检测技术对于小缺陷的检出率(POD),仿真时每种尺寸气孔缺陷仿真200次,仿真以埋深最大位置缺陷为样本,模拟了所有存在的缺陷类型,考虑了余高、提离、焊瘤等影响因素,以尽可能贴合真实工况,所得到的POD 数据具备普适性,代表了理论置信度缺陷POD,仿真结果如图8所示。

图8 小缺陷POD仿真结果

每一次检测可看作一次随机试验,检测结果只有两个:检出和未检出。

基于统计学理论,取置信水平为95%,算出每个尺寸气孔的检测概率置信下限值PL与对应尺寸气孔点作图,结果如图9所示。

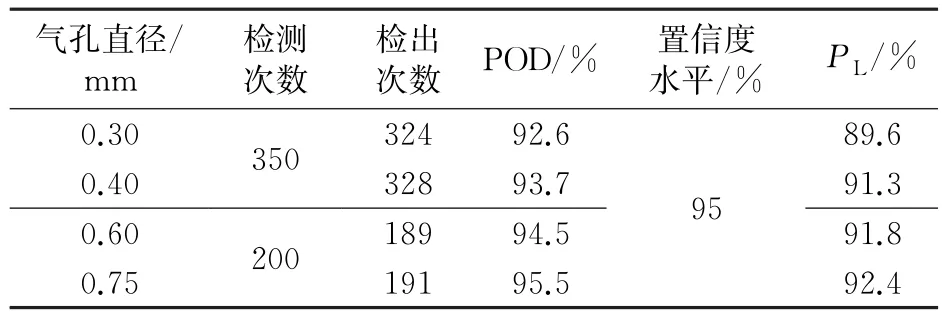

采用对直径分别为0.3,0.4,0.6,0.75 mm 的气孔进行检测,小气孔的检测次数为350次,大气孔的检测次数为200次,结果统计如表1所示。

表1 不同气孔的POD仿真结果

POD仿真分析数据表明:在95%置信度下,0.4 mm 气孔缺陷检出率不低于90%;ACFM 检测技术满足工程应用的需求。

3 试验验证

3.1 试验装置

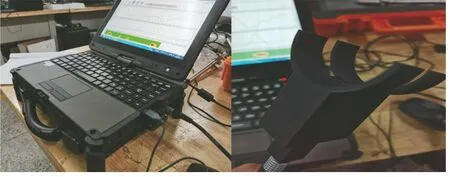

在验证试验中,采用的设备为LKACFM-X1型交流电磁场检测仪,检测探头频率设置为1 k Hz。由于小径管外径较小,为保证探头垂直紧贴焊缝,设计半包式探头紧贴焊缝,以实现在焊缝上的平稳扫查。试验装置及探头如图10所示。

图10 试验装置及探头

3.2 模拟试块

模拟试块包括自然缺陷试块和小气孔试块。模拟试块的设计涵盖了全部典型缺陷,如裂纹、未熔合、未焊透、夹钨、气孔等,具有充分的代表性,其中面积型缺陷长为5 mm,深为0.3 mm,宽为0.2 mm,孔状缺陷直径约为0.4 mm。模拟试块中的模拟自然缺陷仅用来验证检出能力,不用于定量阈值。为与现场工艺保持一致,此次模拟试块分别制作了手工焊试块及自动焊试块。模拟试块缺陷设置信息如表2所示。

表2 模拟试块缺陷设置信息

3.3 检测结果

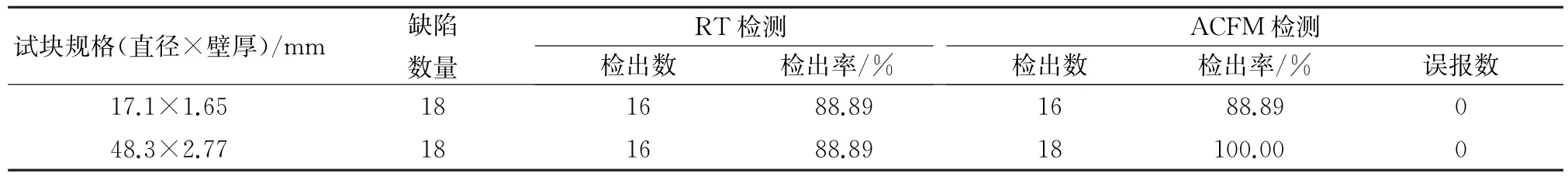

根据ACFM 检测工艺对自动焊模拟试块进行检测后,基于NB/T 20003.3—2010《核电厂核岛机械设备无损检测第3部分:射线检测》对模拟试块进行了对比验证。

对于自动焊试块,预制缺陷共36处,射线(RT)检出32处,未检出气孔缺陷4处,ACFM 检出34处(含RT检出的32处),未检出气孔缺陷2处,而面积型缺陷均100%检出,缺陷检测对比结果如表3所示。

表3 工艺管道自动焊模拟试块检测结果

根据ACFM 检测工艺对手工焊模拟试块进行检测后,基于NB/T 20003.3—2010对模拟试块进行了对比验证。

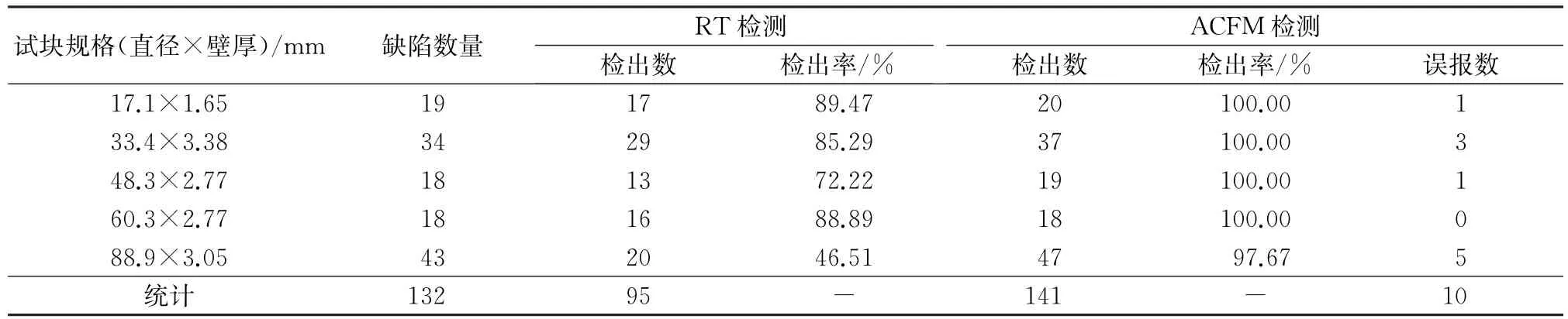

对于手工焊试块,预制缺陷共132处,RT检出95处,未检出气孔缺陷37处,ACFM 检出131处(含RT检出的95处),未检出气孔缺陷1处,而面积型缺陷均100%检出,ACFM 误报10处,其检测结果如表4所示。

表4 工艺管道手工焊模拟试块检测结果

射线检测时,小径管焊缝上直径约0.4 mm 的圆形缺陷存在漏检现象,主要原因为采用了双壁双影透照工艺,透照厚度比和影像畸变较大,且缺陷尺寸设置过小,接近射线检测灵敏度极限。ACFM 漏检的原因为检测时检测速度不一致,使得两处缺陷在检测时被识别为一处缺陷。ACFM 出现多检信号的原因主要为内表面不平整(如较深的焊纹)和缺陷信号无法区分。

4 结论

为研究ACFM 检测技术在薄壁不锈钢管道焊缝检测中的可行性,文章开展了理论分析、仿真研究、模拟验证等工作,确定了ACFM 检测技术在薄壁不锈钢焊缝检测应用中的可行性,并得出以下结论。

(1) 交流电磁场检测技术对气孔、夹渣及未熔合等缺陷均具有较好的检测能力,在进行技术优化后,对危害性较大的面积型缺陷可100%检出。

(2)POD仿真分析数据表明在95%置信度下,ϕ0.4 mm 气孔缺陷检出率不低于90%,经试验验证可检出直径约为0.4 mm 的体积型缺陷。

(3) 经与传统RT 检测技术进行对比验证可知,ACFM 检测技术具有不低于RT检测的能力。