催化剂含量对球磨退火法制备氮化硼纳米管形貌及产率的影响

李艳娇,秦忠宝,杜海霞,王力群,刘顾,王龙

(1 火箭军工程大学 基础部,西安 710025;2 西安交通大学 理学院,西安 710049;3 火箭军工程大学 智剑实验室 西安 710025)

氮化硼(BN)属于陶瓷材料,具有耐高温、耐腐蚀的性能特点。氮化硼纳米材料是指三维尺度上至少有一维为纳米尺度的材料。自从1995 年Chopra 等[1]通过电弧放电法成功制备氮化硼纳米管以来,它就以其独特的结构和优异的性能引起了全球学者的广泛注意,相关的研究层出不穷。与碳纳米管相比,氮化硼纳米管除了具有和其类似的优异性能之外,还具有良好的绝缘性,其带隙宽度约为5.5 eV,且不随手性和管径的变化而变化[2]。另外,氮化硼纳米管具有良好的热稳定性[3-5]、出色的热导率和弹性模量[6-8],这些都决定了它可作为一种优异的功能材料,在医疗、军事、建筑、节能等领域具有广阔应用前景。

到目前为止,科研工作者对于氮化硼纳米管的制备方法进行了大量的研究,也取得了很多不错的成绩。已经报道的氮化硼纳米管制备方法主要有等离子电弧放电法[9]、激光烧蚀法[10]、化学气相沉积法[11-12]、球磨退火法[13-15]、感应加热法[16-17]、模板法[18]及物理气相沉积法[19]等。上述方法各有优势,但都未实现氮化硼纳米管的量产,目前的研究也主要集中在如何提高氮化硼纳米管产率上。众所周知,催化剂对于提高产率具有积极作用,很多研究都关注了这个问题,但目前研究主要着眼于不同种类催化剂对提高氮化硼纳米管产率的作用[20-22],鲜有关于催化剂含量变化对产物形貌及产率影响规律方面的报道[23]。形貌不同,氮化硼纳米材料性能也将不同,应用场合也有差异[24-25]。因而探索催化剂含量变化对氮化硼纳米管形貌及产率的影响规律,制备不同形貌氮化硼纳米管并挖掘其独特性能具有重要意义,它将开拓氮化硼纳米管新的应用领域。

球磨退火法由于设备简单、成本低廉、产率高,有望成为可以推广的工业化生产方法,吸引了很多学者进行研究[26-29],本课题组采用该方法制备了多种形态的氮化硼纳米材料[15,30-32]。为系统探索催化剂含量变化对球磨退火法制备氮化硼纳米材料形貌及产率的影响规律,分别以铁、镁为催化剂,采用行星式球磨机制备了不同铁或镁含量的前驱体,通过退火反应来制备氮化硼结构并对其进行分析表征,探索铁或镁含量变化对球磨退火法制备产物形貌及产率的影响并探究其形成机理,为低成本、高产率制备形貌可控的氮化硼纳米管提供实验基础及理论依据。

1 实验材料与方法

1.1 实验材料与实验设备

氧化硼粉末购自天津市致远化学试剂有限公司,纯度98%;铁粉、镁粉购自上海皓锡纳米科技有限公司,纯度99.9%;氨气、氮气、氩气购自西安天泽特种气体有限公司,纯度99.99%。

球磨实验采用型号为YXQM-4L 的行星式球磨机完成。球磨罐分为不锈钢球磨罐及氧化锆球磨罐两种,研磨球也分为不锈钢研磨球和氧化锆研磨球。退火反应在GSL-1600X 型管式气氛保护退火炉上进行。采用LZB-3WBF 玻璃转子流量计控制气体流量,其量程为25~250 mL/min。

1.2 样品制备过程

由于氧化锆硬度高、耐磨性能好,采用氧化锆罐、氧化锆球球磨时产物中杂质含量少。本实验中采用氧化锆球磨罐及氧化锆研磨球来制备不含金属杂质的氧化硼前驱体。当采用不锈钢球磨罐和不锈钢研磨球研磨氧化硼时,由于球磨罐和研磨球之间的撞击、摩擦,球磨之后氧化硼中不可避免地会掺杂进一定数量的铁杂质,该铁杂质的含量随着球磨时间延长而增加,在随后的退火过程中会起到催化剂的作用。电感耦合等离子体质谱仪测试表明,采用不锈钢球磨罐及不锈钢研磨球,在本套球磨设备球磨12 h 后氧化硼中铁含量为1.06%(质量分数),折合摩尔比B2O3∶Fe 约为75∶1。因此,将氧化硼前驱体直接球磨12 h 的产物作为B2O3∶Fe=75∶1 的前驱体,不再额外称取催化剂铁粉。而对于摩尔比为B2O3∶Fe=2∶1,B2O3∶Fe=1∶1,B2O3∶Fe=1∶1.5 的前驱体,则按照相应的摩尔比称取氧化硼和铁粉。制备镁含量不同的前驱体时,按照相应的摩尔比称取氧化硼和镁粉。

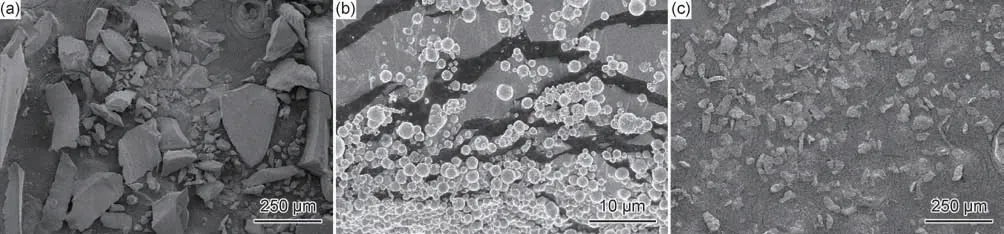

图1 为氧化硼粉末、铁粉及镁粉的扫描电镜图,由图可见,氧化硼粉末为形状不规则,尺寸约50~300 μm 的不均匀颗粒。铁粉为圆球状颗粒,最大直径约为3 μm,最小直径尺寸则达到纳米级。镁粉为形状不规则但尺寸均匀的颗粒,其平均尺寸约50~100 μm。

图1 氧化硼(a)、铁粉(b)及镁粉(c)的SEM 图Fig.1 SEM images of boron oxide(a),Fe powder(b)and Mg powder(c)

对上述不同摩尔比的原料都按照球料比为100∶1称取研磨球、原料及催化剂粉末并放置于球磨罐中。设置球磨机公转速率为280 r/min,在冷风机冷却条件下控制罐温在15 ℃左右。采取正反向旋转10 min 交替进行的方式球磨12 h,期间每1 h 向球磨罐中通一次高纯氮气。球磨结束后,分别称取不同铁含量的前驱体粉末置于氧化铝瓷舟内,并用炉钩推入炉管正中间位置,在50 mL/min 流动氨气气氛下,以10 ℃/min 的速率升温至指定温度,保温8 h 后以5 ℃/min 的速率降温。待炉子冷却至室温后,关闭气体阀门及设备电源,取出瓷舟,搜集产物以备观察检测。

1.3 分析测试

采用X-Pro 型X 射线衍射仪分析产物的物相,CuKα(λ=0.15418 nm)辐射;采用S-4800 型扫描电子显微镜观察产物的形貌,并用其附带的能谱分析仪分析产物成分;采用JEM-2100F 型高分辨电子显微镜(HRTEM)进行显微结构观察;采用NexION 350D 型电感耦合等离子体质谱仪测试原料成分。

2 结果与分析

2.1 实验结果

2.1.1 氧化硼中铁含量为零

将采用氧化锆球磨罐及氧化锆研磨球球磨12 h后的不含铁杂质的球磨产物作为前驱体,在1200,1275,1350 ℃的条件下退火8 h,氨气流量为50 mL/min。扫描电镜观察发现,只在退火温度为1275 ℃时有氮化硼纳米管生成,故只对该温度反应产物进行表征。

图2 为1275 ℃退火产物的扫描电镜照片、数码照片及XRD 图谱。图2(a)左下角为产物数码照片,肉眼观察可见,瓷舟内的粉末由疏松的氧化硼粉末变成了白色板结状硬块,和退火前相比,略显粗糙。图2(a)显示产物由一些均匀纤维状物质组成,其直径约10~20 nm,长度约2~5 μm。图2(b)为产物XRD 图谱,该图谱表明产物中含有较高含量的氧化硼和少量六方氮化硼(h-BN),这是由于前驱体中不含催化剂,反应进行不彻底,少部分前驱体反应生成了氮化硼,还含有较高含量未反应的原料氧化硼。该图谱中氧化锆(ZrO2)峰来源氧化锆球磨罐及氧化锆研磨球在球磨过程中形成的氧化锆杂质。

图2 不含铁B2O3前驱体退火产物形貌及成分(a)扫描电镜照片(内为产物数码照片);(b)XRD 图谱Fig.2 Morphology and composition of product synthesized by precursor B2O3 without Fe(a)SEM image (inside is the digital photograph of the annealed product);(b)XRD pattern

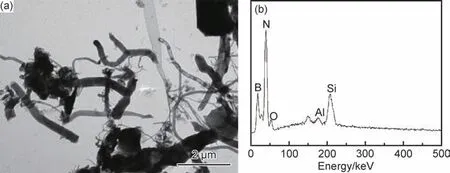

图3(a)为产物的透射电镜照片,可以发现中空圆柱状结构,其直径约10 nm,说明产物中的纤维状物质为中空的纳米管,只是数量极少。图3(b)为产物的EDS 能谱图,B∶N 原子比为38.94∶39.29,接近1∶1,与氮化硼的化学当量原子比近似,证明产物主要成分为氮化硼。实验结果表明,当没有铁杂质参与反应时,在适当的温度下可以生成直径较小且尺寸均匀的氮化硼纳米管,但由于球磨制备的前驱体反应活性很低,产率极低。

图3 不含铁B2O3前驱体退火产物的透射电镜照片(a)及EDS 能谱图(b)Fig.3 TEM image(a)and EDS spectrum(b)of product synthesized by precursor without Fe

2.1.2 氧化硼与铁的摩尔比为75∶1

将不添加铁粉,直接采用不锈钢球磨罐、不锈钢研磨球球磨12 h 的氧化硼粉末作为前驱体(测试表明此时氧化硼与铁的摩尔比为75∶1),在氨气流量为50 mL/min、保温温度为1250 ℃、保温时间为8 h 的条件下进行退火。所得产物为纯白松软粉末状物质。产物数码照片及扫描电镜照片如图4(a)所示。由图4(a)左下角数码照片可见,瓷舟内为大面积纯白色物质,说明氮化硼纳米管产率较高。图4(a)显示产物为大量粗细比较均匀的纤维状物质,其直径约20~50 nm,大部分直径约50 nm,长度可达几十微米,且纯度很高,几乎观察不到颗粒状物。图4(b)为产物XRD 图谱,该图谱表明产物主要成分为h-BN,Fe2N 峰来源铁杂质与氨气反应的产物。

图4 B2O3∶Fe=75∶1 时产物形貌及成分(a)扫描电镜照片(内为产物数码照片);(b)XRD 图谱Fig.4 Morphology and composition of the product when B2O3∶Fe=75∶1(a)SEM image (inside is the digital photograph of the product);(b)XRD pattern

图5(a)显示产物为中空的管状结构,其内部结构既有竹节形的也有圆柱形的,这与本课题组前期研究结果一致[30]。图5(b)的能谱分析表明该产物中B∶N原子比为33.46∶32.68,接近1∶1,与氮化硼的化学当量原子比近似,证明产物主要成分为氮化硼。该实验结果表明氧化硼前驱体中含有少量铁粉即可起到良好的催化作用,可以生成产率较高、直径均匀的氮化硼纳米管。相比于不含铁的氧化硼前驱体,其产率明显提高。这是由于铁元素作为催化剂促进了反应的进行。

图5 B2O3∶Fe=75∶1 时产物的透射电镜图(a)及EDS 能谱图(b)Fig.5 TEM image(a)and EDS spectrum(b)of the product when B2O3∶Fe=75∶1

2.1.3 氧化硼与铁的摩尔比为2∶1

将氧化硼粉末与铁粉按照摩尔比2∶1 的比例混合并在高纯氮气保护下球磨12 h,随后以球磨活化的氧化硼前驱体为反应原料,在氨气流量为50 mL/min、保温温度为1225 ℃、保温时间为8 h 的条件下进行退火。图6 为产物的扫描电镜图、数码照片及XRD 图谱。由图6(a)左下角数码照片可见,瓷舟内表层为大量灰白色、结构松散的粉末,瓷舟底部附着有较多质地坚硬的物质,这可能是铁在高温下液化后于降温过程中凝结形成的产物。白色物质占比较少,说明此时氮化硼纳米管产率较低。图6(a)显示产物为大量长短不一、粗细不均匀的纤维状物质。其长度在2~10 μm,直径在50~500 nm。图6(b)为产物XRD 图谱,结果表明产物主要成分为h-BN 及Fe2N,Fe2N 峰来源于铁杂质与氨气反应的产物。

图6 B2O3∶Fe=2∶1 时产物形貌及成分(a)扫描电镜照片(内为产物数码照片);(b)XRD 图谱Fig.6 Morphology and composition of the product when B2O3∶Fe=2∶1(a)SEM image (inside is the digital photograph of the product) ;(b)XRD patterns

图7(a)为B2O3∶Fe=2∶1 时产物的透射电镜图,可以观察到粗细不均匀的管状结构,其直径约50~500 nm,中空竹节结构明显。说明产物中的纤维状物质为中空的纳米管。图7(b)为产物的EDS 能谱图,B∶N 原子比为35.42∶37.28,接近1∶1,与氮化硼的化学当量原子比近似,证明产物主要成分为氮化硼。

图7 B2O3∶Fe=2∶1 时产物的透射电镜照片(a)及EDS 能谱图(b)Fig.7 TEM image(a)and EDS spectrum(b)of the product when B2O3∶Fe=2∶1

结果表明,当氧化硼前驱体中铁含量较高时,虽然退火产物仍然是氮化硼纳米管,但其产率不高且尺寸不均匀。这可能是因为铁粉质地较软,含量又高,冷焊导致球磨后的氧化硼前驱体中铁颗粒尺寸不均匀。

2.1.4 氧化硼与铁的摩尔比为1∶1

将氧化硼粉末与铁粉按照摩尔比1∶1 的比例混合并在高纯氮气保护下球磨12 h,随后以球磨活化的氧化硼前驱体为反应原料,在氨气流量为50 mL/min、保温温度为1225 ℃、保温时间为8 h的条件下进行退火。

图8 为摩尔比B2O3∶Fe=1∶1 时退火产物扫描电镜照片(内为产物数码照片)及XRD 图谱。由图8(a)右上角的数码照片可见,产物为纯白色蓬松粉末,符合氮化硼白色的外观特征,初步判断原料氧化硼全部转化为了氮化硼。图8(a)显示产物的形貌已经产生了明显的变化,不再是表面光滑的纤维状物质。而是表面垂直生长有大量花瓣状纳米片,直径约600 nm 的珊瑚状纤维。由于表面片状物质边沿呈卷曲状、其厚度难以准确测量,高倍扫描电镜观察及测量显示表面片状结构卷曲后厚度约5~10 nm,长、宽约200~300 nm。图8(b)为产物XRD 图谱。由图可见,产物主要成分为H-BN,此外,还含有少量铁及铁氮化合物,显然,铁为残余的铁粉,铁氮化合物是铁与氨气反应产生的。

图8 B2O3∶Fe=1∶1 时产物形貌及成分(a)扫描电镜照片(内为产物数码照片);(b)XRD 图谱Fig.8 Morphology and composition of the product when B2O3∶Fe=1∶1(a)SEM image (inside is the digital photograph of the product) ;(b)XRD pattern

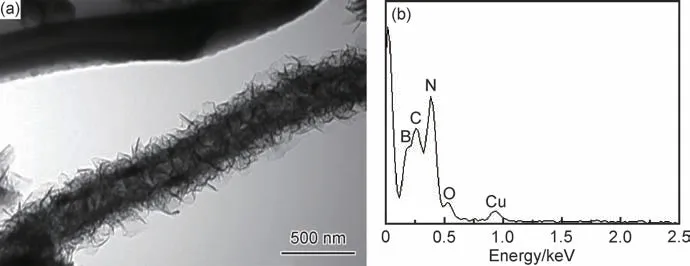

图9 为B2O3∶Fe=1∶1 时退火产物TEM 照片及EDS 能谱图。图9(a)的透射电镜图显示的纤维状结构是中空的竹节管状结构,表面生长有浓密纳米片。由于纳米片的遮挡,竹节结构不容易观察到。图9(b)的能谱分析表明,B∶N 原子比为45.36∶49.76,接近1∶1,与氮化硼的化学当量原子比近似,证明产物主要成分为氮化硼。由于表面生长有纳米片的这种结构和珊瑚形状相似,其直径尺寸为微米级,而表面片状结构尺寸为纳米级,因此称之为珊瑚状氮化硼微纳米结构。

图9 B2O3∶Fe=1∶1 时产物的透射电镜照片(a)及EDS 能谱图(b)Fig.9 TEM image(a)and EDS spectrum(b)of the product when B2O3∶Fe=1∶1

当铁含量继续增加到1∶1.5 时,球磨12 h 制备的前驱体粉末退火后仍然得到高产率的珊瑚状氮化硼微纳米结构,其形貌结构与铁含量为1∶1 时相同,此处不再赘述。上述形貌的变化规律与闭晓帆等[23]采用共沉淀-烧结法制备氮化硼纳米管的研究结果一致。

2.1.5 镁含量变化的影响规律

当采用镁作为催化剂时,在B2O3∶Mg 的摩尔比从50∶1,30∶1,20∶1,10∶1,1∶1 变化到1∶2 范围内时,随镁含量变化,产物形貌一直为表面光滑的氮化硼纳米管,没有珊瑚状物质生成,有所变化的就是产物产率、产物尺寸及其均匀性。B2O3∶Mg 的摩尔比为30∶1 时产率最高,产物直径最小且最均匀[15]。这说明并不是所有种类催化剂含量变化都会引起产物形貌变化,而是特定种类催化剂含量变化会引起产物形貌变化。以目前的研究来看,是含铁的催化剂含量变化,会引起产物形貌的变化。其他催化剂含量的变化是否会引起产物形貌变化,还有待深入研究。

2.2 分析讨论

上述实验结果表明铁作为催化剂,在球磨退火法制备氮化硼纳米管的过程中具有极其重要的作用,它不仅影响产率,还影响退火后产物的形貌。在没有铁参与反应时,氧化硼前驱体与氨气的反应速度很慢,在较高温度下虽然生成了氮化硼纳米管,但由于生长速度慢,其直径尺寸小,产率也极低。当氧化硼前驱体中含有少量铁粉时,在其催化作用的影响下,在较低的反应温度下即可获得大量尺寸均匀的氮化硼纳米管。而当铁含量进一步升高,反应温度降低,退火产物仍为表面光滑的氮化硼纳米管,但其直径尺寸粗细不均,长度尺寸也变得长短不一。当铁含量增加到摩尔比1∶1 时,反应温度进一步降低,退火产物不仅产率很高,形貌也发生了明显改变,由表面光滑的氮化硼纳米管变成在氮化硼纳米管表面垂直生长有大量花瓣片状物质的珊瑚状微纳米结构。

上述现象形成的原因和氮化硼纳米管的生长机理及铁的催化作用密切相关。氮化硼纳米管在形成过程中可能发生的化学反应如下:

首先,氨气在加热的过程中会逐渐分解,生成两种关键中间产物(氢气和氮气),如反应式(1)所示。氢气具有较强的还原性,随着温度的进一步升高,会与原料氧化硼发生氧化还原反应,将氧化硼还原为单质硼和水,如式(2)所示。而氮气则作为反应中的氮源,在高温及铁作为催化剂的条件下,与活性较高的硼反应,进而生成氮化硼。

图10 为氮化硼纳米珊瑚生长过程示意图。如图10 所示,首先,氨气在升温的过程中与氧化硼反应,生成关键的中间产物硼和氮气。相比于块体材料,由于催化剂铁颗粒球磨后具有微纳米级尺寸,表面已被球磨活化,故其熔点降低,当温度达到1150~1200 ℃时,球磨活化的铁颗粒开始缓慢融化成小液滴,并不断地吸收反应环境中的硼原子和氮原子,形成含Fe-B-N的合金小液滴,如图10 中①所示。与此同时,硼原子和氮原子源源不断地被吸收溶解,使合金液滴内的浓度越来越高。当达到过饱和状态时,氮化硼晶体开始从液滴表面以层状的形式析出,如图10 中②所示。随着反应原料的持续供给,氮化硼晶体层向内生长,逐渐加厚增多,并且新生成的内层氮化硼晶体具有比外层更小的曲率半径,导致其与催化剂液滴之间的应力增大。当应力积累到一定程度,小液滴会从晶体层薄弱缺陷处挤出,然后在断口处继续吸收原料,并以此方式周期性地生长,最终形成竹节状的氮化硼纳米管,如图10 中③,④所示。整个生长过程与文献[15]报道的气-液-固(VLS)生长机制相一致。

图10 产物生长过程示意图Fig.10 Schematic diagrams of product growth process

当铁含量较低时,形成的铁液滴尺寸较小,致使所生成的纳米管管径也相对较小。而随着铁含量提升,小液滴的数量和尺寸均有所增加,形成的纳米管的直径也相应提升。当铁含量达到更高时,由于铁质地较软,球磨过程中的冷焊接作用导致铁颗粒尺寸不均,出现较大的团聚体。一方面,铁含量增加促进反应快速进行;另一方面,不均匀的液滴尺寸导致形成的纳米管尺寸不均。当铁含量很高时,反应迅速形成竹节状纳米管,在过量铁的催化作用下,随着反应气体的不断供给,前驱体氧化硼在竹节状氮化硼纳米管表面缺陷处二次形核并向外生长成为花瓣状氮化硼纳米片,最终形成表面被大量纳米片所修饰的新型氮化硼微纳米结构,如图10 中⑤所示。

3 结论

(1)催化剂铁的含量明显影响球磨退火法制备氮化硼纳米管的产率及形貌。当前驱体中不含催化剂时,生成产率很低且直径细小均匀的圆柱状氮化硼纳米管;在适当含量铁的催化作用下,生成产率较高且尺寸均匀、表面光滑的竹节状氮化硼纳米管;随着铁含量的提高,纳米管的产率降低,管径变粗,直径及长度尺寸不均匀;当铁含量增加到一定程度时,会生成表面垂直生长有大量氮化硼纳米片的珊瑚状氮化硼微纳米结构。这一结构的形成可能是由于在过量催化剂铁的作用下,前驱体氧化硼在竹节状氮化硼纳米管表面缺陷处二次形核并向外生长成为氮化硼纳米片。这一生长过程符合气-液-固(VLS)生长机制。

(2)镁含量变化只影响球磨退火法制备氮化硼纳米管的产率、尺寸及其均匀性,不影响产物形貌。实验范围内,不同镁含量前驱体退火产物都是表面光滑的氮化硼纳米管。

(3)含铁催化剂含量变化可以使球磨退火法制备氮化硼纳米管形貌发生改变,而镁作为催化剂只改变产物产率、尺寸及其均匀性。其他催化剂能否改变制备的氮化硼纳米管的形貌,还有待进一步研究。