地铁车辆构架检修表面漆层去除工艺的研究

华彩虹

(广州铁路职业技术学院 广东 广州 510430)

地铁车辆中,转向架是必不可少的部件,多由制动装置、构架、驱动装置以及轮轴等共同组成。构架位于轮轴和车体间,由于受轮轴振动与车体载荷影响,很容易出现大扭转变形或者弯曲,而且构架中还安装有制动装置、电动机和齿轮箱等零部件,由于构架所承载荷载较大,需要增加构架强度,若在地铁车辆运行期间发生损坏,容易导致地铁车辆脱轨。为防止车辆脱轨,需要定期检修构架,重点检修构架焊接位置。

构架检查以焊接位置为重点检查区域,现如今在定期检查构架工作中,主要是采用磁粉探伤法检查构架焊接位置表面裂纹。磁粉探伤法主要是先磁化钢铁等磁性工件,通过工件缺陷位置产生的漏磁场对磁粉进行吸附的特性,根据磁粉分布状态,检测被探测物的表面缺陷[1]。构架探伤工作中,需要将荧光磁粉喷射于构架表面,同时还要借助便携式磁化器,在紫外线的照射下,对焊接位置进行重点检查。磁粉探伤法检测构架过程中,若不去除构架外表油漆层,就无法实现彻底检查。若构架表面有油漆层残留,因油漆层会减弱磁粉磁性,且因油漆层表面呈凹凸不平状态,会影响到磁粉液流动性,进而降低裂纹检测性能。所以,在磁粉探伤检修构架过程中,构架焊缝油漆层应彻底清除。

1 传统构架检修表面漆层去除工艺

地铁车辆前期架构的定期检修工作中,通常选择抛丸法将架构表面的油漆整体去除掉,再展开探伤工作,完成探伤检测后,再重新涂装油漆层,具体施工流程如下:(1)屏蔽无须涂装的架构部位;(2)构架整体抛丸;(3)清理构架表面;(4)构架焊缝磁粉探伤检测;(5)清理焊缝;(6)云母环氧底漆喷涂地铁车辆构架整体;(7)烘烤油漆层;(8)屏蔽无须涂漆的位置;(9)原子灰构架局部找补;(10)干燥;(11)整体打磨地铁车辆构架;(12)丙烯酸聚氨酯面漆整体喷涂;(13)烘烤与清理[2]。

地铁车辆架构检修选择抛丸法将构架表层油漆去除掉的弊端主要有以下几点:第一,彻底清除地铁车辆的旧油漆层,后续施工工艺相当于构架重新涂装油漆,具有较高的构架返修成本;第二,选择抛丸法将构架的旧油漆层去除掉,很容易出现无法去除死角位置旧漆层、漆层去除不彻底等问题;第三,在地铁车辆构架油污比较厚重的情况下,油污会在钢丸部位沾染,极易导致二次污染;第四,地铁车辆架构抛丸工作中,磨料可回收利用,但如果旧漆层脱落,可能会污染到构架钢丸;第五,因为很多企业的抛丸间是构架检修和新造交替展开,如果继续使用已经被污染的钢丸,一方面会导致钢丸除锈与除油效果的下降,另一方面还会对新造构架表面造成污染,甚至会影响到地铁车辆构架涂层的实际附着力[3]。但如果每次都需要彻底清理与更换钢丸,则会大大增加地铁车辆构架的检修成本。基于该情况,探索更理想、有效的构架焊缝油漆层去除手段,实现构架裂纹检测性能的提升,节约构架检修成本,进而提升地铁车辆构架涂装质量,是构架检修工作的重中之重。

图1 地铁车辆转向架

2 构架检修表面漆层去除工艺的优化

对于地铁车辆架构检修工作来说,旧漆清除的方法主要包括以下4种。

2.1 机械法旧漆去除

该方法是通过手工或机械等方式打磨刮铲构架表面,或选择高压水、喷砂等方式去除构架表面旧漆,机械法去除的方式一般对机械具有较强依赖性。

2.2 高温火焰燃烧旧漆

由于火焰具有较高温度,在旧漆去除工作中,借助火焰温度,可刺激构架表层油漆燃烧,并逐渐发生碳化反应,由此即可将构架表面油漆层去除掉,该方式主要表现为操作便捷、成本低等特点,然而,也存在不足之处,例如:燃烧后会有烟雾产生,这些烟雾会损害人体健康,且烟雾燃烧极易对地铁车辆架构表面产生破坏,造成金属表面扭转或变形,因此该方法适用于对表面要求较低的构架。

2.3 含碱液体旧漆去除

通常含碱液体成分主要为苛性钠等,这些成分具有强碱性,会腐蚀构架表层涂抹的油漆面,促使构架油漆面逐渐膨胀,这就便于有效清除油漆面,虽然该方法具有较低成本,但实际应用时必须对碱性液体进行加热,而且很多表面涂层选用的是耐碱性材料,因此并不适用于该方法。

2.4 专业脱漆剂旧漆去除

专业脱漆剂以有机溶剂为主要成分,该脱漆剂一般会在浸泡后才会发挥作用,实际应用时,需要加入石蜡,即可涂抹于地铁车辆构架表面,可以有效去除油漆面。脱漆剂的清洁原理在于,有机溶剂可实现物体表面膨胀,从而实现油漆面的有效去除,该方式一方面具有较高工作效率,另一方面也具有良好去除效果,且几乎不会对物体结构造成破坏性。然而,脱漆剂毒性非常强,且极易燃烧[4]。

2.5 钢丝轮轿厢磨光机旧漆去除

用钢丝轮轿厢磨光机去掉旧漆必须安装合适的磨切轮。如果要去掉木头上面或者金属上面的油漆必须要安装钢丝磨轮或者铜丝磨轮。然后用砂纸磨轮再清除最后的底漆。砂轮片和金属切割片是不能去除油漆的。角膜机是要在箱上安装钢丝刷子才可以打磨掉旧漆,将已经失效、粉化、气泡的涂层用砂纸等打磨、角磨机去除。去除区应到达剩余地坪漆膜完好无损、附着牢靠的区域。要把该区域周围仍牢靠附着的旧涂膜的边缘修薄,同时应先把表面磨粗、清洁并干燥,并使新、旧涂层达到良好融合并防止将新漆涂在疏松或已经开裂的旧漆上。

对大型构架而言,选择火焰燃烧漆面去除的方式不可取。但很多构架表面会增加具有良好抗碱性的一些土层体系,由此就无法选择具有较高碱性的溶液。短时间内,脱漆溶液无法对油漆面进行彻底清除,加之脱漆剂毒性比较强,所以实用性较弱。实践研究表明:选择钢丝轮轿厢磨光机可对油漆涂层进行有效去除,且表面打磨后,还可对磁粉展开探伤分析,以获得探伤结果,该方法是现阶段最有效、便捷的油漆土层去除方法。

3 优化后的地铁车辆构架检修表面漆层去除和涂装技术

某公司对地铁车辆展开两年检查,根据《地铁车辆两年检修规程》所提出的要求,需要对地铁车辆构架连接焊缝、构架和安装座连接焊缝展开探伤检测,探伤工作结束后,再次涂刷油漆。由于两年检构架的出厂时间比较短,所以在检修前构架的表面涂层非常完整、美观,油漆附着力等都满足质量要求,宜选择抛丸法去除构架的油漆层。在抛丸法去除油漆层过程中,除了存在以上问题,还由于该公司的抛丸间设备比较陈旧,涂装效果很难达到工作要求。所以,需要对该批次的构架选择钢丝轮角向磨光机仔细打磨,从而将构架焊缝和焊缝周围的油漆去除掉[5]。

由于地铁车辆构架经过一段时间的运行后,会产生大量的污泥,所以在去除构架油漆层前,需要整体清洁构架,并且考虑到选择角磨机打磨的方式在去除焊缝和焊缝周边的油漆后,仅构架焊缝和焊缝周边有再次涂抹油漆的必要,还有部分破损位置需要补油漆之外,必须要对构架整体涂漆。所以,制订出以下构架漆层去除方案:打磨焊缝,构架表面油漆局部喷涂。具体喷涂流程如下:(1)彻底清洗构架整体;(2)通过装载钢丝轮的角向磨光机,对构架焊缝和焊缝周围20~30 mm位置的油漆涂层进行去除;(3)清理焊缝油漆层;(4)磁粉探伤构架;(5)清理构架;(6)将云母环氧底漆喷涂在构架焊缝和焊缝周围、油漆层破损位置;(7)烘烤油漆;(8)局部采用原子灰实施找补;(9)干燥;(10)对无须涂抹油漆的位置进行屏蔽;(11)彻底打磨必须喷涂面漆的位置;(12)将丙烯酸聚氨酯面漆喷涂在构架的焊缝与周边位置,同时还需要喷涂在个别破损的位置;(13)烘烤和清理操作。通过该油漆去除与喷涂方法,可有效检测构架的焊缝,除了构架的表面油漆有一些色差,整体涂层质量基本能与地铁车辆构架要求相满足。所以,最终选择优化后的方案,也就是局部焊接打磨探伤,并对架构整体进行面漆喷涂。

4 地铁车辆构架检修表面漆层去除工艺的优化前后比较

依照地铁车辆构架检修操作要求,必须对地铁车辆构架和安装座连接位置、构架焊接部位实施探伤工作,再重新涂装,以往因为构架出场时间不长,再加上从涂层美观效果考虑,选择抛丸法比较适合,但经过实践研究发现,应用抛丸法对构架表面漆层去除的效果并不理想,很难达到地铁车辆构架要求,因此,及时选择装载钢丝轮角向磨光机对构架表层和周围油漆进行打磨。在地铁车辆运营一段时间后,通常构架周边会出现大量的灰尘与杂质,这就需要在打磨表层油漆前,彻底清洁构架表面,再于焊接位置重新涂装油漆。通过该方法能够有效检测构架焊接位置,除了有一些色差,从整体来说基本满足地铁车辆构架要求[6-7]。为解决存在的色差问题,选择优化方案,优化前后构架漆层去除和油漆涂装的成本比较如表1所示。

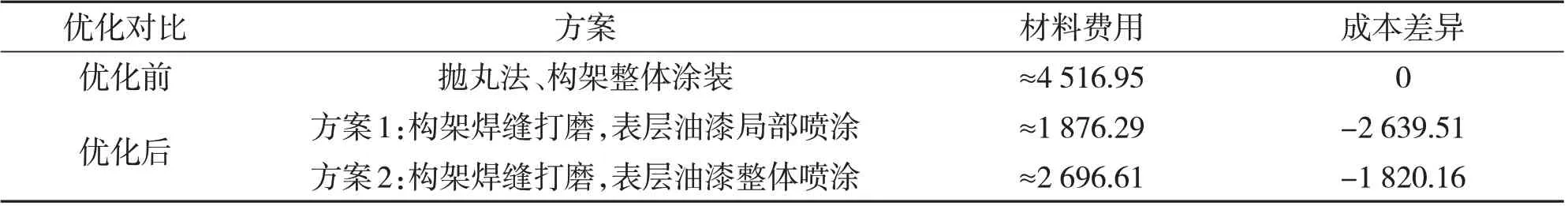

表1 优化前后构架漆层去除和油漆涂装的成本比较

通过分析表1 可知,即使后期选择了优化后方案2,各架构可节约成本约1 820.16 元,其成本下降在40%以上,对地铁车辆运营企业收入的增加与核心竞争力的提升具有重要意义[8]。

5 结语

总而言之,地铁车辆构架检修工作中,去除表面漆层方式对构架后续涂抹质量有着直接性影响,采用装载钢丝轮角向磨光机,对地铁车辆焊缝和焊缝周围油漆涂层进行去除的方式,一方面大大提升了地铁车辆构架的检修质量,另一方面也有助于节约构架检修成本。现阶段,焊缝局部打磨探伤与面漆整体喷涂的优化方案,已被广泛用于地铁车辆构架检修工作中,且达到了最佳运营状态。