高性能发动机用蠕墨铸铁铣削工艺优化研究

王才成 李广田 祁小玲 丁泽 闫聪

(1.内燃机与动力系统全国重点实验室,潍坊 261001;2.山东大学,济南 250000;3.林德液压(中国)有限公司,潍坊 261061)

1 前言

蠕墨铸铁是下一代大功率柴油机的新材料[1]。蠕墨铸铁具有优异的抗拉强度、耐热性、耐磨性和抗疲劳性,可以减轻发动机质量、提高气缸压力[2]。据报道,蠕墨铸铁发动机的质量比灰铸铁发动机的质量约低9%[3]。当前蠕墨铸铁已经用于福特F-150 皮卡车、3.3L 奥迪V8 TDI 和4.0L 宝马V8 发动机,表明蠕墨铸铁发动机的性能优于灰铸铁[4-5]。

蠕墨铸铁是介于灰铸铁和球墨铸铁之间的中间材料。蠕墨铸铁的力学性能与球墨铸铁相近。在蠕墨铸铁中,复杂的珊瑚状石墨形态和圆形边缘导致石墨和铁基体之间有很强的粘附力,这是蠕墨铸铁机械性能得以改善的主要原因。由于蠕墨铸铁拉伸强度越高、导热系数约为灰铸铁的78%[6-8],因此,加工中的切削力大[9]、产生的热量更容易累积,从而增加刀具磨损,从而导致蠕墨铸铁的生产成本更高,这一问题严重阻碍了蠕墨铸铁的大规模生产。以往研究表明,低速加工灰铸铁的刀具寿命(Vc≤200 m/min)是蠕墨铸铁的两倍,而高速加工灰铸铁的刀具寿命(Vc≥400 m/min)比蠕墨铸铁长20 倍[10]。近年来,随着蠕墨铸铁在发动机材料中的应用日益广泛,蠕墨铸铁加工受到了广泛的研究关注。切削参数(线速度V、进给速度Vf和切削深度ap)对加工效率、刀具寿命和表面质量起着至关重要的作用。Ni 等人[11]通过田口试验分析了V、Vf、ap和切削力Fz之间的关系,并提出了切削力预测模型。结果表明,V与Fz呈负相关,而Vf、ap与Fz呈正相关。Guo 等[12]使用频率调制技术辅助蠕墨铸铁的高速加工,发现切削速度超过500 m/min后,刀具热化学磨损明显减少,刀具的使用寿命比传统加工方法延长至少20 倍。Kuzu 等人[13]使用田口方法测试不同的切削参数,结果表明,进给速度Vf对表面粗糙度Ra的影响最大,在不同的V下,Ra随Vf的增加而增加。文献[14]采用单因素实验研究了蠕墨铸铁铣削加工的工艺技术。结果表明,蠕墨铸铁铣削加工的切屑为较规则的螺旋管状;高的切削速度和小的进给量能有效改善切屑背面褶皱和层积现象;蠕墨铸铁铣削刀具的失效机理为粘结磨损、氧化磨损和扩散磨损,并在其相互影响下导致刀具磨损失效,基本未出现崩缺等异常现象。文献[15]通过选择适合加工蠕墨铸铁的切削液,可以有效降低生产成本。试验结果表明俄美达切削液加工蠕墨铸铁效果最好,其后刀面磨损形式是涂层磨损。以上科研工作者针对蠕墨铸铁的切削加工已经进行了许多研究,并优化蠕墨铸铁的加工参数,但是由于蠕墨铸铁材料、刀具和设备的不同,蠕墨铸铁的最佳切削参数尚未得到。

作为高性能柴油机最理想的材料,蠕墨铸铁的加工难度严重阻碍了其批量生产。高性能柴油机对表面质量有严格的要求。根据生产经验,当表面质量较差时,漏水、漏气、漏油的可能性增大,严重影响高性能发动机的性能。本研究与生产实际相结合,采用BP 神经网络优化蠕墨铸铁的铣削工艺,理清铣削工艺对蠕墨铸铁表面的石墨形态、表面粗糙度以及切削厚度的影响规律,为蠕墨铸铁的铣削加工提供技术支持。

2 试验方法

2.1 工件材料

蠕墨铸铁工件的化学成分如表1 所示。毛坯尺寸200mm×50mm×50mm。根据GB/T 26656—2023《蠕墨铸铁金相检验》,蠕墨铸铁(CGI)-450 蠕墨度可达80。

铣削加工的机床为台湾乔福VMC-1300HD,最大主轴转速:4 500 r/min,三轴行程为1 300/850/710 mm。基于学者对蠕墨铸铁加工刀具的研究,发现在蠕墨铸铁发动机缸体工作面精加工铣削工况下,就刀具寿命而言,铣削蠕墨铸铁时,选取涂层硬质合金刀具比选取陶瓷刀具更好。因此本实验选用的面铣刀刀盘直径63 mm,刀杆型号为EMRW6R,刀片型号RDMT1240MO-TN-ZT30,涂层为TiN 的超硬化学气相沉积(Chemical Vapor Deposition, CVD)涂层,切削液选用俄美达牌,图1 为刀杆实物图。采用扫描电子显微镜SEM(型号为FEI200,FEI 公司,美国)观察样品表面形貌。蠕墨铸铁采用苦味酸腐蚀后进行金相检测。

图1 刀杆实物示意

2.2 试验设计

在铣削加工过程中,切削速度V、进给速度Vf和切削深度ap为影响表面粗糙度最主要的加工参数。以蠕墨铸铁RuT450 加工后的表面粗糙度为目标,对3 个加工参数选取不同水平值,设计了25组实验,采用MitutoyoSurftestSJ-310 表面粗糙度仪测量粗糙度值。试验参数及因素水平见表2。在25 组加工参数不同组合及对应的表面粗糙度数据中,选取前17 组作为预测模型的训练集,后8 组为预测模型的测试集。

表2 蠕墨铸铁铣削因素试验表

3 试验结果与分析

3.1 蠕墨铸铁的微观组织

从图2 可以看出,铁素体是石墨周围灰色的块状相,珠光体大多呈片状,还具有少量的点状珠光体。由于试样的碳当量应在共晶成分附近,其在发生共析反应的过程中应析出二次渗碳体,但二次渗碳体析出时,铁液中已存在共晶渗碳体,且二次渗碳体单独形核需要很高的结晶条件,故二次渗碳体应吸附在共晶渗碳体表面,促进共晶渗碳体的长大,即自由渗碳体的含量应较少。图2c中试样的石墨周围既存在珠光体也存在铁素体,珠光体基本均为片状珠光体,但如箭头标示处也存在少量的粒状珠光体。珠光体的片层细小、均匀、清晰、位相变化多。此外,基体中还存在游离铁素体。

图2 蠕墨铸铁的微观组织

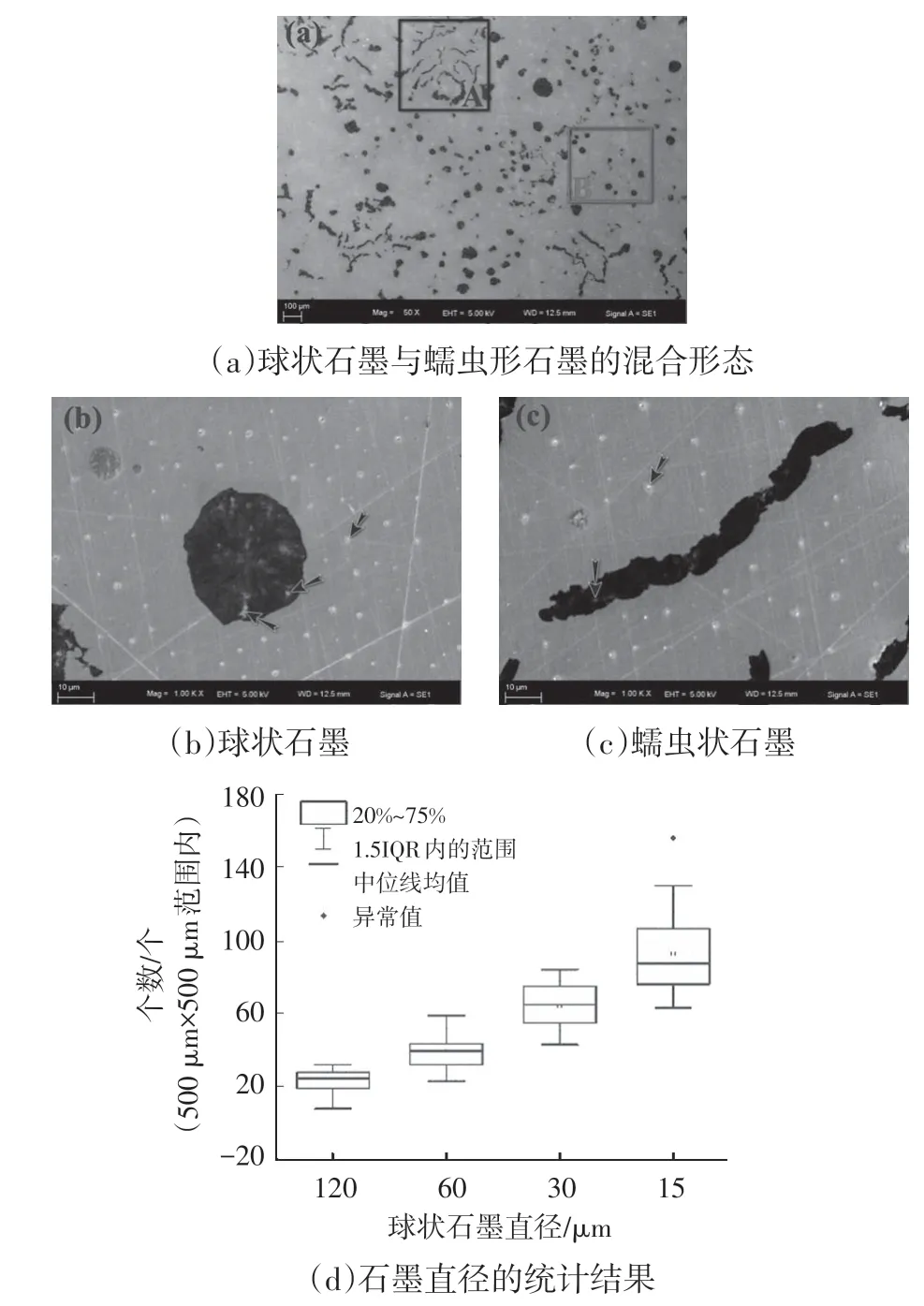

从图3 可以发现蠕铁中石墨的形状、数量及分布存在明显的差异。试样中存在蠕虫状和球状2种形态。图3a中A区域和图3c的石墨呈现短厚,端部圆钝,呈弯曲状,该试样的石墨为典型的蠕虫状石墨,石墨的长宽比约为5~11。图3b的试样石墨呈现球状,内部镶嵌蠕化剂。从图中能够清晰地看到,该试样的球状石墨呈孤立的多边形而存在,其具有鲜明的年轮状结构特征,整个石墨球被一些辐射状条纹划分成多个扇形,表现出了球状石墨的多晶体特征,以上的诸多特征说明该球状石墨的表面光洁度不太高。此外,还存在少量彼此孤立的、表面不平整的厚片形及直径与片厚度相当的点状石墨。图3d 为蠕墨铸铁加工前的石墨形态与球化的统计分析,是以直径为120 μm、60 μm、30 μm、15 μm 为边界,获得的单位面积上石墨个数的统计结果。由图可见蠕墨铸铁内大直径的球状石墨较少,多数集中在15 μm左右。

图3 未腐蚀蠕墨铸铁的石墨形态

3.2 蠕墨铸铁铣削工艺的优化

蠕墨铸铁铣削工艺优化试验及测量结果见表3。

表3 蠕墨铸铁铣削工艺优化试验及测量结果

表4 是依据表3 的实验结果给出的计算结果,其中10 个重要参数:K1、K2、K3、K4、K5、S1、S2、S3、S4 和S5。Ki(i=1,2,3,4,5)为25 列中数字与“i”对应的切削厚度之和。Si(i=1,2,3,4,5)为25 列中数字与“i”对应的表面粗糙度之和。范围H1 和H2是通过正交试验可以直观分析的主要指标。H1定义为相应系数列中最大K值和最小K值之间的差。H2 定义为相应系数列中最大S值和最小S值之间的差,分别用公式(1)和(2)表示。

表4 蠕墨铸铁铣削工艺优化结果

H1 和H2 反映了各因素对切屑厚度和表面粗糙度的影响程度。一般来说,每列的数值并不相等,这表明每个因素对指数性能的影响是不同的。数值越大,说明指标的影响越大。由表4 可知,对于切削厚度而言,切削速度>进给量>背吃刀量;对于表面粗糙度而言,切削速度>进给量>背吃刀量,所以背吃刀量的影响是最小的,但由于有两个目标函数,在满足切削厚度最优值时难以满足表面粗糙度最优。所以正交试验仅验证了各因素的重要性顺序。它只考虑这些实验点之间的最优值,没有考虑整个实验范围的最优值。

为了进一步研究铣削工艺参数对切屑厚度和表面粗糙度这两个目标的综合影响,利用正交试验结果构建了BP 神经网络。将表3 中的25组数据选取70%(试验1 到17)用来进行训练,这些数据在训练过程会呈现给网络,并根据网络的误差进行调整;15%的数据(试验18 到21)被用来测量网络泛化,并在泛化停止改善时停止训练。

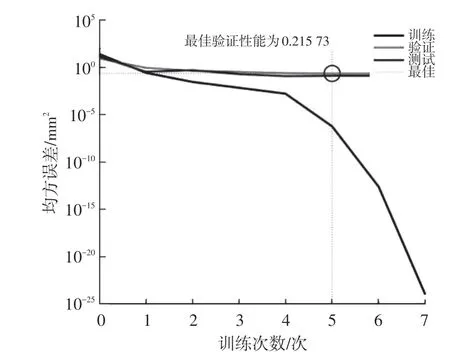

BP 神经网络模型由输入层的3 个神经元和输出层的两个神经元组成。在网络设计中,隐藏层中的神经元数量设置为20 个。根据模型的结构和算法对训练样本进行训练。当性能的均方误差(MSE)水平令人满意时,训练停止。根据公式(3)计算确定网络性能的均方误差(MSE)。5 个训练周期后,MSE 为0.21573。训练误差曲线如图4 所示。

图4 BP网络训练过程

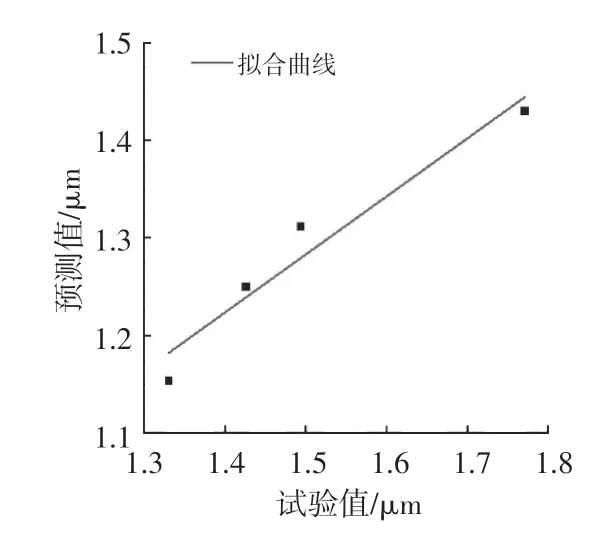

为了确认BP 神经网络模型的准确性,剩余的4 组试验(表3 中的试验22~25)被用作网络的测试样本,查看训练后的网络模型的表现。

图5 显示了训练得到的BP 神经网络模型测试值与实际值相关性分析,回归R值表示输出和目标之间的相关性。R值为1 表示密切关系,0 表示随机关系。

图5 BP神经网络模型测试值与试验值相关性分析

从图5a 可以看出,通过BP 神经网络模型能较好地捕捉到符合实际测量值的变化趋势,训练预测值与试验值有很好的一致性。图5b 是模型的泛化训练,即通过数据的外延,考察训练模型的适应性,从图中可以看出,泛化训练的相关性达到0.93,说明模型的精度值得信赖。图5c 是模型的预测值与试验值相关性考察,从图中可以看出,预测值与试验值的相关性达到0.98,说明预测值与试验值高度一致。通过BP 神经网络模型能较好地捕捉到符合试验值的变化趋势,由图5d 曲线可知,25 组预测值与试验值同样具有较好的一致性。因此,在蠕墨铸铁的表面粗糙度预测上,遗传算法能得到更好的预测效果。从图5c 预测曲线可以直观看出,预测值与试验值的相关性R达到97.98%。这25 组正交试验数据在试验和计算中由于每个因素都包含一定的梯度,这使得精度很差,影响了试验结果。为了缩小试验数据的范围,更接近全局最优解,在BP 神经网络的多目标优化中需要进行细化分析。细化分析的方法基于各种因素的影响程度。对于影响因素较大的,选择细化分析,对于影响因素较小的,选择最佳水平。在上述实验中,影响切屑厚度和表面粗糙度的两个主要因素是切削速度和进给量。所以确定背吃刀量为0.08~0.1 mm 范围内变化,只考虑其余两个重要因素。以切削速度和进给量2 个因素为自变量,以切屑厚度和表面粗糙度为因变量。根据BP 神经网络的预测值绘制三维曲面。三维曲面模型能够实现对蠕墨铸铁铣削加工的表面粗糙度的精确预测,可以预先判断加工零件的表面粗糙度值是否符合实际生产的要求,同时也可以得到正确的加工参数与表面粗糙度之间的关系。在实际加工过程中,可通过预测的表面粗糙度值及与加工参数的相关关系,逆向追溯加工参数,进行加工参数的优化,改进零件的表面粗糙度,保持加工过程质量的稳定。

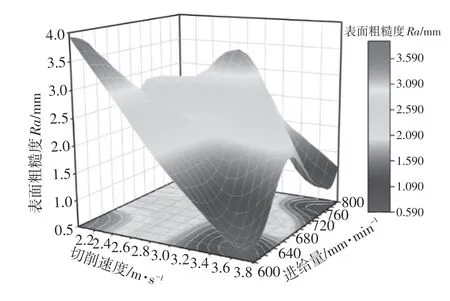

当背吃刀量在0.08~0.10 mm 范围内变化时,进给速度和切削速度对表面粗糙度的影响如图6 所示。从图6 可以看出,切削速度与进给速度对表面粗糙度有较大的影响,切削速度越大,表面粗糙度越小,随着进给速度的增大,表面粗糙度波动较大。当切削速度大于2.8 m/s 时,且进给速度选取600/620/640/660 mm/min 时,得到的表面粗糙度值Ra在1.0~2.0 μm 之间,此时工艺选择窗口较宽。当切削速度大于2.8 m/s 时,且进给速度大于700 mm/min 时,也可得到1.0~2.0 μm 之间的表面粗糙度值Ra,但此时的工艺选择窗口较窄。从加工参数与表面粗糙度的相关关系分析可知,选取较高的切削速度与较低的进给速度以及合适范围内的切削深度,可以在蠕墨铸铁的铣削加工中获得良好的表面粗糙度,但是金属去除效率太低。

图6 切削速度和进给量对表面粗糙度的影响

图7 给出切削速度和进给量对切屑厚度的影响,从图中可以看出在低的切削速度和低的进给量,以及高切削速度和高进给量时,获得的切屑厚度较厚。在底面对角线上,即随着切削速度与进给量的比值减小时,能获得稳定的切屑厚度。图8给出切屑厚度的统计结果,表明62%以上切屑的厚度在0.09~0.15 mm 之间。综合图6~8 的加工参数的组合对粗糙度值、切削厚度稳定性、切屑厚度分布的影响结果可知,获得合适的表面粗糙度以及稳定的切屑厚度时,优选的加工参数选择范围是切削速度大于2.8 m/s、进给量大于720 mm/min、背吃刀量为0.1 mm。

图7 切削速度和进给量对切屑厚度的影响

图8 切屑厚度统计

3.3 优选铣削工艺参数的试验验证

在优选参数范围内,随机选择铣削参数如表5 进行试验验证。图9 给出试验值与模拟值的相关性,由图可见模拟值和试验值之间有很好的一致性。

图9 预测值与试验值的相关性

表5 试验验证工艺参数

图10 为实验验证参数下的铣削工件表面形貌。在优化的铣削速度与进给速度下,铣削工件表面粗糙度变化不明显。当铣削速度为2.8~3.1 m/s时,进给速度为760~780 mm/min,表面粗糙度在试验条件下达到了最小稳定值。由图可见铣削工件表面石墨呈现完整的蠕虫状和球状,石墨边缘清晰可见。当切削速度超过3.2 m/s 时,蠕虫状和球状石墨不在完整,呈现石墨拖尾现象,石墨边缘不清晰。

图10 铣削样品的表面形貌

图11 给出切屑的SEM照片,观察发现在优化的铣削加工参数下所有切屑均呈现“C”形弯曲和螺旋状,这是因为切屑背面的变形率小于正面的变形率。切屑背面较为粗糙,相对滑动引起明显的切屑折叠,并伴有纵向拉伸现象,如图11a~图11b。图11c~图11e为切削速度3.1~3.2 m/s、进给速度750~760 mm/min时的切屑正面形貌,由图可见切屑正面某些区域存在微型孔洞,这是因为在加工过程中,特别是铣削速度较高时,已加工表面非常光滑,使铸铁中的蠕虫状石墨从金属基体表面脱落;而在另一些区域由于剪切力和挤压力的相互作用出现了裂纹,切屑沿着石墨裂纹裂开并沿着金属基体产生塑性变形,进而产生塑性硬化效果。低铣削速度下的切屑褶皱显著,刀具振动较大;而高铣削速度下的切屑表面较光滑,加工工件的表面粗糙度也较理想。在高速切削中,切屑颜色与工件相同,说明刀具的高速旋转有效带走了铣削产生的热量,因此热变形很小,铣削力也较为平稳,有效保证了尺寸精度。

图11 验证参数的切屑形貌

4 结论

本研究测量了各种铣削工艺参数组合下蠕墨铸铁(Ru-450)的铣削表面粗糙度和切屑厚度,采用BP 神经网络优化了铣削工艺参数范围,并对试验后的表面形貌和切屑形貌进行了分析。主要结果总结如下。

a.铣削加工蠕墨铸铁的最佳工艺参数为铣削速度为2.8~3.1 m/s,进给速度为760~780 mm/min,背吃刀量0.1 mm。

b.在优化铣削加工工艺参数下,铣削工件表面石墨呈现完整的蠕虫状和球状,石墨边缘清晰可见;铣削蠕墨铸铁的表面粗糙度值Ra 稳定在1.0~2.0 μm 之间;切屑厚度的统计结果表明,切屑厚度在0.08~0.12 mm 之间切屑占62%。

c.铣削蠕墨铸铁时切屑主要呈螺旋形和C 形,切削过程中裂纹向石墨方向扩展,颜色接近加工材料初始色且随铣削参数变化不大;提高切削速度和降低进给速度可有效改善切屑背面褶皱及层积现象。