超临界流体沉积制备Pt/TiO2工艺条件探究及其催化氧化甲醛性能

何运兵,王 晗,赖佩嘉,林秋楠

(东莞理工学院化学工程与能源技术学院,广东 东莞 523808)

催化氧化方法被认为是最有应用前景的甲醛净化方法[1],常用的催化剂有贵金属催化剂和非贵金属催化剂,其中贵金属催化剂具有活性高和选择性好等特点[2-4],但其成本较高。一般认为提高贵金属在载体上的分散度是提高催化剂活性同时降低其成本的一个重要途径[5]。而载体性质和活性组分负载方法是影响活性组分在载体上分散的两个主要因素。常用于负载贵金属的载体,主要是一些具有较大比表面积、具有一定氧化活性或者具有特殊形貌的金属氧化物[6-7]。其中纳米TiO2是近年来最受欢迎的催化剂材料之一,尤其是管状阵列结构的纳米TiO2(TiNT),由于其结构上的优势,常被选作催化剂的载体[8-9]。负载方法是另一个影响活性组分在载体上分散的重要因素,目前贵金属的负载主要通过浸渍法或沉积法,将贵金属前驱体沉积在TiNT上,再采用还原剂对贵金属前驱体进行还原[10-13]。从效果上看,其催化性能得到了一定程度的提高,但无论是化学沉积、还是电沉积或是其他负载方式,贵金属组分在TiNT中的分布范围都比较有限。

贵金属前驱体在载体上的传质阻力是影响其分散的一个重要因素。目前在催化剂制备中传质过程的强化主要通过适当的外界措施(如超声、电场、磁场等)以及采用一些表面张力较小的溶剂[14]。这些方法对于纳米管中的传质起到了一些强化作用,但强化效果不够理想。超临界流体是一种零表面张力且具有高扩散性的特殊流体,可以将前驱物携带进入仅几个纳米的孔道,且在泄压时不会产生表面张力而使孔道坍塌变形,其密度和溶解度还可以通过改变温度和压力来调节。正是由于这些特性,超临界流体沉积(SCFD)技术近年来在复合材料的制备中受到越来越多的重视。目前已有研究报道利用SCFD技术将多种金属沉积到聚合物、碳纳米管、炭黑、气凝胶、氧化铝和二氧化硅等不同的基材上[15-16]。

前期实验发现超临界流体沉积方法制备的催化剂表现出更为优异的催化活性,为探索SCFD制备Pt/TiO2催化剂工艺条件,本文将考察共溶剂、沉积温度、沉积时间、Pt负载量以及载体种类等对催化剂性能的影响,并采用TEM、BET、TPR和XPS等对催化剂进行表征。

1 实验部分

1.1 试 剂

乙二醇、甲醇、乙醇、甲醛,分析纯,天津大茂化学试剂厂;钛片,99.6%,西安棋元稀有金属材料有限公司;纳米二氧化钛P25,阿拉丁试剂(上海)有限公司;氯铂酸,分析纯,麦克林生化科技有限公司;CO2气体,99.9%,东莞市特气气体有限公司。

1.2 催化剂制备

采用阳极氧化法制备TiNT。称取一定量NH4F溶于去离子水中,搅拌均匀,加入200 mL乙二醇,制备成溶液(F-质量分数0.2%),超声震荡10 min至溶液均匀。取两片钛片放入电解槽中,分别作为阳极和阴极,调节两极间距为1 cm,电压60 V,电解6 h后,加大电压值150 V,150 s后调节电压为5 V,5 min后关闭电源,将样品水洗干燥后置于马弗炉,在450 ℃高温焙烧2 h,得到TiNT。

SCFD在磁力搅拌高压反应釜中进行(北京霍桐实验仪器,HT-100C0)。取一定量的共溶剂和氯铂酸置于高压反应釜底部,并称取适量TiNT悬挂于溶液上方,密封高压釜后打开温度控制器控制釜内温度,然后从高压釜入气口通入二氧化碳,排净釜内空气后关闭出气口持续加压,待压力达到目标压力且温度压力较为稳定时关闭入气口,打开磁力搅拌开始反应。反应结束后关闭电源,打开高压釜出气口缓慢泄压,直到釜内气压为大气压时打开高压釜取出样品。反复用去离子水和乙醇洗涤并离心,所得固体样品经干燥和焙烧等处理后,最终得到催化剂样品Pt/TiNT。

1.3 催化剂表征

采用透射电子显微镜(TEM,TF30)观察材料形貌。

采用美国麦克仪器公司的TriStar Ⅱ 3020比表面积与孔隙度分析仪测定样品的比表面积及孔隙结构。

H2-TPR在化学吸附仪AutoChem II 2920上进行,称取100 mg样品置于U型石英管中,以10 ℃·min-1从室温程序升温至110 ℃干燥预处理,Ar气流(50 mL·min-1)吹扫2 h,待冷却至50 ℃,通入10%H2-Ar混合气(50 mL·min-1)0.5 h,待基线稳定后在10%H2-Ar气流中以10 ℃·min-1的升温速率升至700 ℃脱附,用TCD检测脱出气体。

采用Theromo Fisher公司的XPS进行检测催化剂表面性质,X射线为AlKα,电荷位移校准采用污染碳C1s(284.8 eV)。

1.4 催化剂性能评价

催化剂性能采用自制的模拟装置进行评价,将一定量的甲醛气体注入模拟仓中,打开循环风扇,采用红外光声光谱气体监测仪实时监测甲醛浓度。待模拟仓中甲醛浓度均匀后,启动气泵使甲醛混合气通过一装有催化剂的反应管,尾气返回模拟仓,保持红外光声光谱气体监测仪对仓中气体浓度的监测。以模拟仓中甲醛的净化率(甲醛浓度下降值占进料的比例)和降解率(CO2浓度的上升值与甲醛浓度下降值的比例)来表征催化剂的性能。

2 结果与讨论

2.1 制备条件对催化性能的影响

2.1.1 共溶剂

为使极性化合物氯铂酸更好地溶解于非极性CO2超临界流体,需添加适当的共溶剂。在反应时间1 h、反应温度70 ℃和压力15 MPa条件下,添加不同共溶剂制得催化剂0.1%Pt/TiNT(质量分数0.1%),在自制的模拟装置中评价催化剂性能,结果如图1所示。

图1 不同共溶剂制备的催化剂催化性能Figure 1 Catalytic activities of catalysts prepared by different co-solvents

从图1可以看出,模拟仓中甲醛浓度逐渐降低,同时CO2浓度逐渐上升,即室温条件下甲醛在0.1%Pt/TiNT上发生了完全氧化反应;但不同共溶剂条件下所制备的催化剂表现出不同催化性能。以甲醇、乙醇或乙二醇作为共溶剂制备的催化剂,模拟仓中甲醛浓度在24 h内下降了125 mg·m-3,其中部分被完全氧化为水合CO2;而采用乙醇+乙二醇混合共溶剂(体积比1∶1)时所制备的催化剂表现出优异的性能,模拟仓中甲醛浓度在24 h内下降了250 mg·m-3,且CO2浓度提高了近250 mg·m-3,表明减少的甲醛基本被完全氧化为水和CO2。

2.1.2 沉积时间

在反应温度70 ℃、压力15 MPa、10 mL乙醇和乙二醇共溶剂条件下,改变沉积时间制得催化剂0.1%Pt/TiNT,其催化性能如图2所示。从图2可以看出,沉积时间不宜过短或过长,1 h较适宜。

2.1.3 沉积温度

在反应时间1 h、压力15 MPa、10 mL乙醇和乙二醇共溶剂条件下,鉴于超临界CO2的临界温度31.26 ℃以及实验安全因素,选择(50~80) ℃进行实验,不同沉积温度下所制备催化剂的催化性能如图3所示。从图3可以看出,在(50~80) ℃,温度的影响较小,综合考虑模拟制备内甲醛浓度和二氧化碳浓度的变化量,较为适宜的沉积温度为70 ℃。

图3 不同沉积温度下所制备催化剂的催化性能Figure 3 Catalytic activities of catalysts prepared under different deposition temperature

2.1.4 Pt负载量

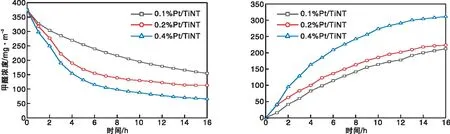

在10 mL乙醇和乙二醇共溶剂(体积比1∶1)、1 h 沉积时间和70 ℃沉积温度条件下,采用SCFD方法在TiNT上负载不同含量的Pt,其催化性能见图4。

图4 不同Pt负载量下催化剂的催化性能Figure 4 Catalytic activities of catalysts with different Pt loading

从图4可以看出,随着Pt负载量增加,两种载体催化剂的催化活性均得到不同程度地提高,其中以质量分数0.4%Pt/TiNT活性最高,16 h内甲醛浓度下降约300 mg·m-3(甲醛净化率为82.4%),CO2浓度提高近300 mg·m-3(甲醛降解率为100%)。

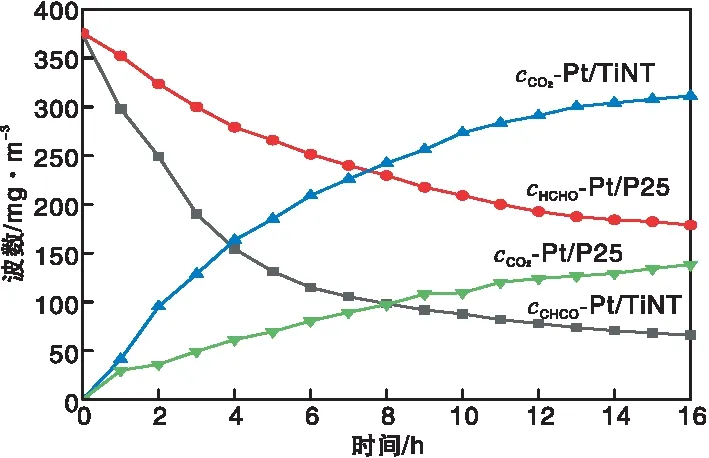

2.1.5 催化剂载体

采用SCFD方法在P25上负载质量分数0.4%的Pt(记为Pt/P25),在相同条件下考察其对甲醛的催化性能,并与Pt/TiNT催化性能进行对比(如图5)。从图5可以看出,在Pt/TiNT和Pt/P25催化剂上,均出现甲醛浓度逐步下降,同时CO2浓度升高,表明甲醛均发生了完全氧化反应。但从甲醛净化率和降解率看,Pt/TiNT使甲醛16 h净化率为82.4%,甲醛基本降解;Pt/P25使甲醛净化率为52.4%,降解率为70.3%。即Pt/TiNT催化剂性能优于Pt/P25,表明TiNT的管状阵列结构更有利于催化性能的提高。

图5 不同载体催化剂的催化性能Figure 5 Catalytic activities of catalysts with different support

2.2 催化剂表征

2.2.1 TEM

催化剂Pt/TiNT和Pt/P25的TEM照片见图6。从图6可以看出,Pt小颗粒均匀负载于TiNT载体,没有发生聚集现象,但在P25上发生了团聚,图中晶格条纹间距d=0.351 nm归属于锐钛矿相(101)晶面,d=0.325 nm归属于金红石相(110)晶面,而d=0.227 nm归属于Pt(111)晶面。表明TiNT管状阵列结构更有利于发挥SCFD的传质优越性,促进了Pt在TiNT表面的均分分散,进而表现出更高的催化活性。

图6 催化剂Pt/TiNT和Pt/P25的TEM照片Figure 6 TEM images of Pt/TiNT and Pt/P25 catalysts

2.2.2 物化性能

催化剂的比表面积、孔容和平均孔径见表1。

表1 催化剂的比表面积、孔容和平均孔径Table 1 Specific surfacearea,pore volume and average pore diameter of the catalysts

从表1可以看出,在P25上负载Pt后,比表面积和平均孔径略有下降,孔容变化很小,其原因可能为聚集的Pt纳米粒子覆盖了载体部分表面,并堵塞了部分孔道。而TiNT虽然比表面积比P25更小,但其具有更大的孔径,负载Pt之后的孔径依然较大,且比表面积略有增大。可能是由于Pt主要分散在TiNT管壁,且Pt粒子粒径较小,导致催化剂孔径降低,而比表面积略有增大。一般认为催化剂比表面积越大、活性组分分散越均匀,则催化活性越好。平均孔径也是影响催化剂活性的因素之一,其原因可能是较大的孔径有利于反应物进入孔道内部,与更多的活性位点接触并发生反应。

2.2.3 H2-TPR

催化剂Pt/TiNT和Pt/P25的H2-TPR谱图如图7所示。

图7 催化剂Pt/TiNT和Pt/P25的H2-TPR谱图Figure 7 H2-TPR profiles of Pt/TiNT and Pt/P25 catalysts

从图7可以看出,在高温区和低温区各有一个还原峰存在,低温区主要为Pt的还原峰,高温区为表面TiO2的还原峰[17]。在低温区,Pt颗粒的还原温度分别为98 ℃和102 ℃,在TiNT上还原温度更低,是因为Pt颗粒尺寸减少引起的[18],而在高温区,TiNT的表面TiO2在更低的温度条件下即可被还原,这是因为Pt与TiNT具有更强的相互作用,Pt粒子在被还原后更易形成氢溢流转移向载体,从而促使氢气与二氧化钛反应,具有更低的高温区还原峰[19-20]。具有更佳还原性的Pt/TiNT催化剂表面会产生更多氧空位,能够有效地提升其催化活性,进而表现出优异的甲醛催化性能[21]。

2.2.4 XPS

由于Pt的载量过低,其特征峰信号很弱,实验只对Ti和O的谱图进行分析。空白载体的Ti2p3/2结合能为458.9 eV,O1s结合能为530.2 eV[22]。催化剂Pt/TiNT和Pt/P25的XPS谱图如图8所示。从图8可以看出,负载Pt后,由于Pt与载体之间的相互作用,催化剂Pt/TiNT和Pt/P25上Ti2p3/2结合能分别减小,为458.5 eV和458.7 eV,O1s结合能减小,为529.7 eV和529.9 eV,表明Pt/TiNT催化剂上Pt与载体TiNT具有更强的相互作用力,其表面具有更多的负电荷和更丰富的氧空位,这可能是其具有更佳甲醛催化性能的原因之一。

图8 催化剂Pt/TiNT和Pt/P25的XPS谱图Figure 8 XPS spectra of Pt/TiNT and Pt/P25 catalysts

3 结 论

(1) 探索了超临界流体沉积法制备Pt/TiO2的工艺条件。较佳工艺条件:共溶剂(V乙醇∶V乙二醇=1∶1),沉积时间1 h,沉积温度70 ℃,Pt负载质量分数0.4%。

(2) 较佳条件下制备的Pt/TiNT和Pt/P25,Pt/TiNT对甲醛催化氧化具有更高的催化活性,相同条件下甲醛在Pt/TiNT上净化率为82.4%,降解率为100%,而在Pt/P25上净化率为52.4%,降解率为70.3%。

(3) TiNT管状阵列结构在SCFD中有利于活性组分Pt在其表面的有效分散,Pt和TiNT之间具有更强的相互作用,催化剂表面具有更多的负电荷和氧空位,因而表现出更高的催化活性。