带式输送机智能控制系统的设计及应用分析

袁 野

(山西新景矿煤业有限责任公司,山西 阳泉 045000)

带式输送机以其大容量、长距离、高效率而成为目前矿井中最普遍的运输工具。目前,由于变频调速技术的广泛应用,目前带式输送机主要由变频器来实现,而大部分煤矿只把它当作软起动的工具,并没有真正地实现它的节能和降低能耗。近年来,煤矿在不断的加强智能化建设,推动了带式输送机智能控制的发展。本文对山西某矿山3500运输大巷采用皮带输送机的实际使用状况进行调查发现,发现系统存在安全隐患、且工作效率不高等问题。本文以其作为研究对象,进行了智能控制的设计和应用,旨在为煤矿采煤作业的效率提升进行提供参考。

1 3500运输大巷带式输送机控制系统分析

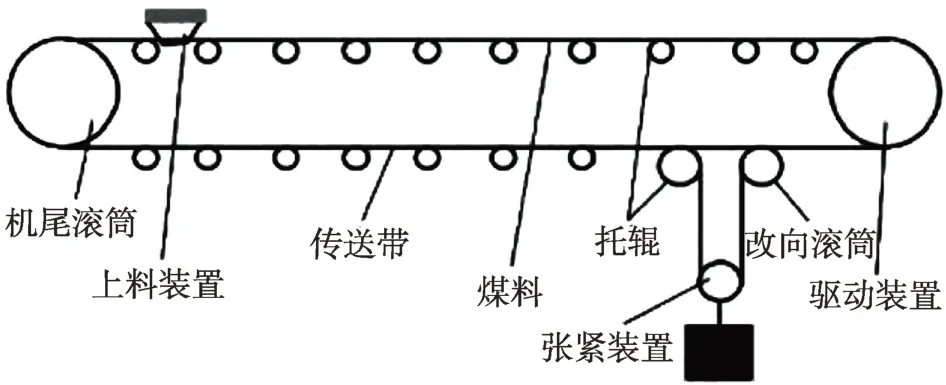

本文研究的智能控制系统应用于山西某煤矿中,该煤矿为现代化矿井,可实现500×104t/a的产能。该矿井可以开采的煤层有2#、3-1#、5#及11#等,目前正在采集的煤层为5#。该煤层厚度为6.27m,开采难度小。3500运输大巷为3采区5#煤层主要运输巷道,巷道设计长度为1887m,现阶段巷道内布置的带式输送机机长L=2032m、每小时可以实现1100t 的运量,输送机传送带的宽度为1600mm、传输速度为5.6m/s,阻燃钢丝绳芯输送带ST/56300。在输送机机头位置有2个滚筒,分别用额定电压1140V,功率800kW 的电机驱动。带式输送机结构见图1。

图1 带式输送机结构示意图

在煤矿运输作业中,带式输送机是最核心的装置。近年来,相关部门对煤炭安全生产提出了更高的要求,矿下的带式输送机普遍开始采用自动化控制,并加装了监控设备。但是由于井下工作环境复杂,输送机需要在较长的区域内布置,工作负载变化范围大等特点,导致带式输送机的自动化控制及监测难度较大,具体体现为:

(1)皮带输送机的自动控制装置,只有一个功能,通常只用于皮带输送机的遥控,如果皮带输送机在运行中发生了超负荷运转、外部冲击、皮带磨损等故障,自动化系统就不能实时了解现场的情况。在皮带输送机的工作中,如果发生了异常的振动和其它不正常的状况,那么,自动控制系统就不能对现场的情况进行实时监控。

(2)由于系统中使用的是以太网,其通信效率较低,通信形式单一,容易受到外界的干扰,对皮带输送机的操作和控制造成了不利的影响,处理数据的速度较慢,无法保证运行效率。

(3)无法实现对皮带打滑的实时监测且监测精度较低。带式输送机装置在工作时,由于传动滚筒与传动带的摩擦而产生驱动力,在滚筒与胶带间的接触松动时,很容易造成胶带的滑动。在使用过程中,由于皮带的滑动,会引起局部的温度上升,严重的话还会引起燃烧。目前,对带式输送机的滑动监测存在精度低、监测不及时等问题,无法对其进行温度监测,对其运行的安全性造成了一定的限制。

(4)监控系统关键模块未能及时更新。目前矿井带式输送机的安全监测模块仍然沿用以前的功能模块,但随着使用年限的增长和监测技术的不断完善,原有的安全监测模块逐渐显现出了一定的弊端,例如响应速度变慢、功能不够完善、线路老化等问题,不能很好地满足皮带输送机的安全监测要求。长期使用监测系统会造成故障误报等错误,严重的还会造成皮带输送机的紧急停机,从而影响到皮带输送机的正常运转。

(5)目前的监控系统人机交互接口单一,监测指标的显示和故障预警等都有缺陷,主要的监测指标不能完全显示,只能在突发事件时进行报警。无法根据监测到的故障的紧迫性和故障可能造成的危害来进行预警。

本文就目前煤矿生产过程中出现的问题进行了剖析,并指出了采用智能技术进行带式输送机的作业管理,从而提升煤矿开采运输的效率和安全性。

2 智能控制方案

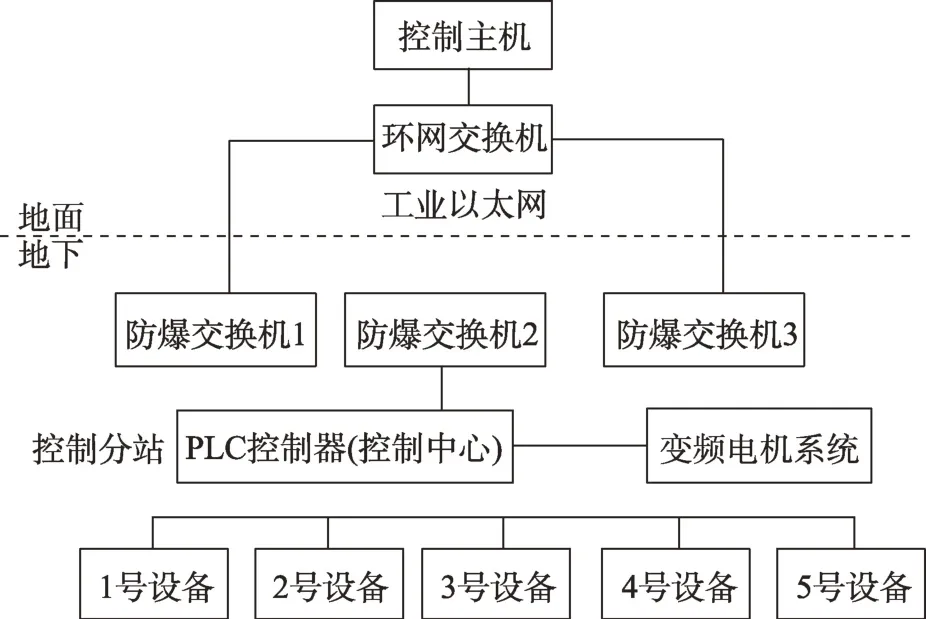

结合煤矿生产实际,给出了一种基于网络的皮带输送机智能化控制系统,该控制系统由上位机、控制分站、控制主机组成。系统中各个模块间信息传递的方式为以太网。见图2。

4.美国。美国的所得税优惠主要包括税收抵免和税额扣除两个方面。在美国境内发生的符合规定的研发费用可以享受不超过应纳税25%的税收抵免,当年未抵扣完的部分可以追溯上一年并向后顺延20年。为了促进中小企业发展,符合申请资格的小型企业可以向联邦政府申请最高不超过25万美元的工资税抵免。美国的另外一项优惠政策是税额扣除,美国联邦政府和大多数州政府都允许扣除研发费用,并规定符合条件的研发费用可以100%免税,并允许追溯税额扣除前三年的研发支出。

图2 皮带输送机智能控制系统结构示意图

2.1 系统硬件结构

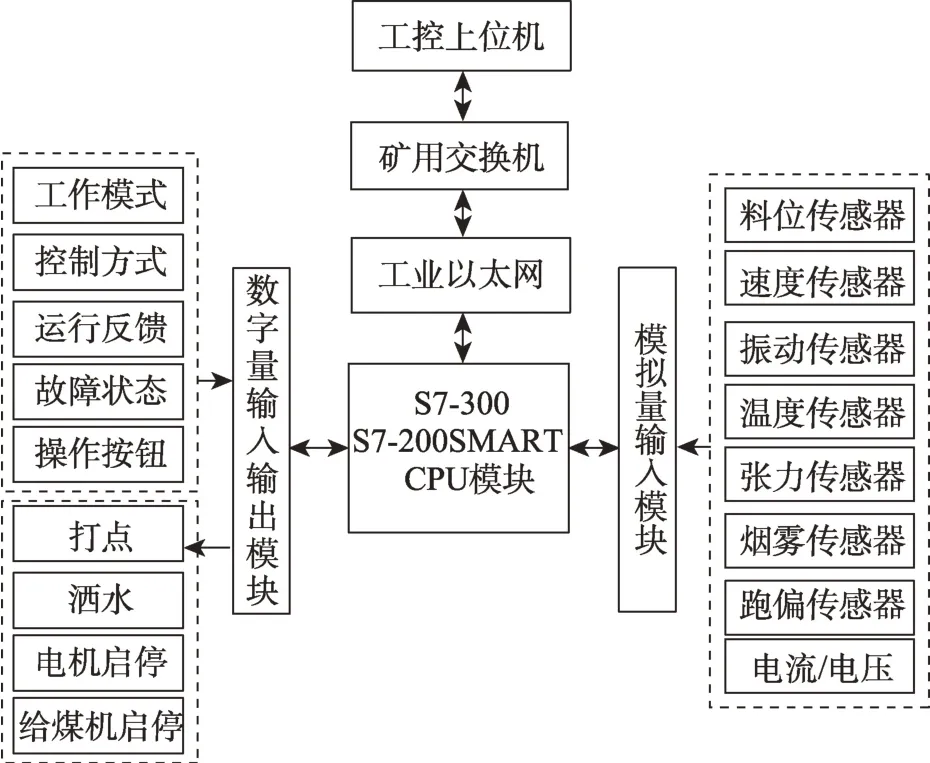

该系统硬件的功能是实现对带式输送机运行状态的实时监控和远程控制。具体系统硬件结构包括有PLC控制器、控制分站、监测传感器、视频监控系统等。

2.1.1 PLC控制器

对矿山带式输送机的实际环境进行分析,结合其它矿山同类监控设备PLC 的选用,选用S7-300 PLC 作为PLC 控制器。该控制器具有较高的计算性能,稳定性好,数据处理速度快,适用于各种复杂环境下的应用。

2.1.2 井下监控分站设计

为满足带式输送机的持续作业要求,并与智能化控制系统的功能相配合,有必要进行相应的主站和子站的设计。该智能控制主站负责对井下各个监测站的数据进行接收和处理,并将处理后的数据传送到中央控制器,中央控制器对传输过来的数据进行解析并显示在上位机上。子站的功能是实现带式输送车的控制,分站上的传感器采集信号传输到总站,总站对信息进行收集和处理后向子站发出控制指令,由子站进行带式输送机的速度调节,系统工作原理图如图3所示。依靠子站上布置的传感器,系统能够及时获得温度、速度、电流、煤流量等多种参数。

图3 皮带输送机监控分站结构示意图

2.1.3 监测传感器

在带式输送机上设置各种传感器,是监测和远程控制运行参数的基础,传感器的选择、安装位置等都会对监测精度产生一定的影响。本文结合前人的试验结果,结合传感器安装的实践,对传感器的型号和安装位置进行了分析。本文选用的速度传感器为GSC6-SC,安装位置在皮带回撤侧。速度传感器用于检测皮带的运转速度,并将监控转速与滚筒运转线的转速进行比较,通过滑移率计算判断有无打滑现象。选用的温度传感器为KUW200H,安装位置在距离滚筒200mm的输送机架上。其功能是监测滚筒、皮带、电机等位置的温度,避免由于温度过高而造成设备安全的隐患。采用的烟雾报警器为UQL0.1型感应器,安装位置在滚筒的下风口,其功能是检测工作区域的烟雾浓度。选用的传送机为GEJ-15,沿输送机线路的各个部位放置了多个跑偏监控传感器。

2.1.4 视频监控

2.2 软件结构

2.2.1 控制主程序

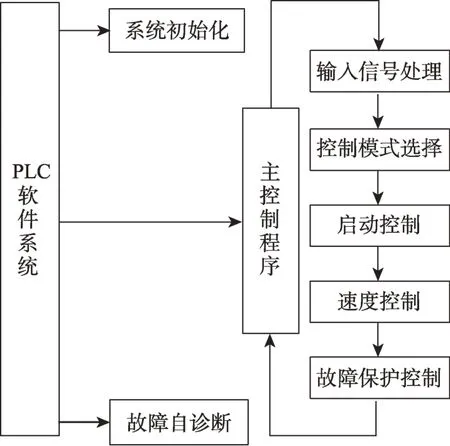

本系统的主要工作内容有故障诊断、初始化、主程序运行等,保证了系统的安全、平稳运行,并利用主程序对皮带输送机的运行状态进行了实时监控。通过对各个子程序的调用,保证了控制系统能够进行数据的采集,并向监控中心发送有关的监控参数。通过对带式输送机的监控,有关的控制人员可以根据监控的情况下达相应的控制命令,从而达到对带式输送机的遥控。见图4。

图4 皮带输送机智能控制系统主程序流程图

2.2.2 运行速度控制程序

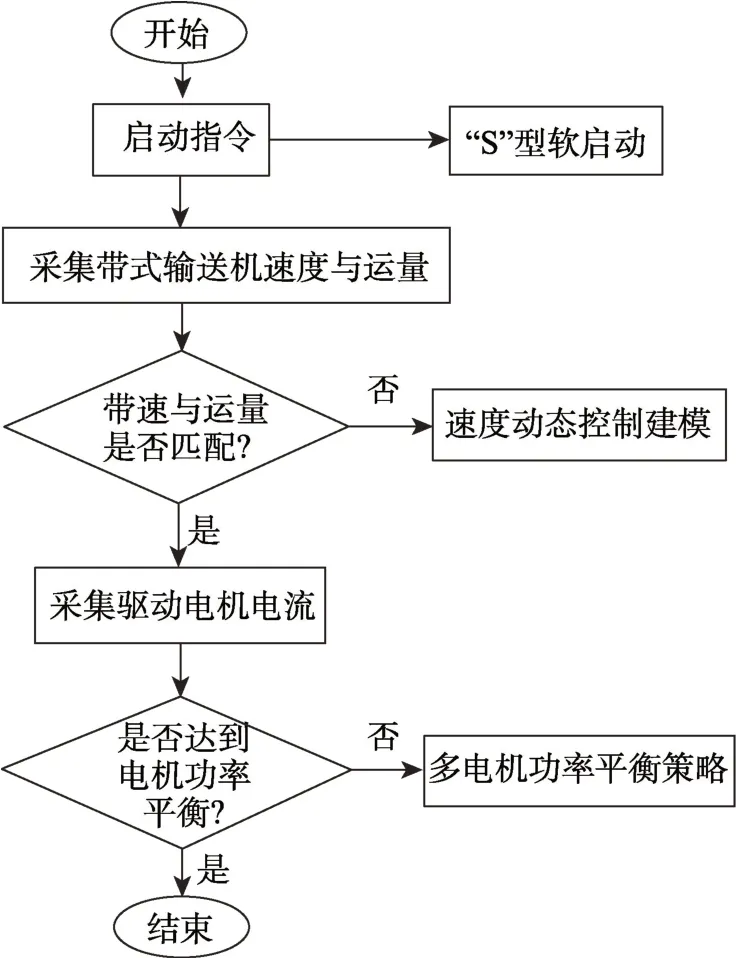

带式运输机的转速控制方案在设计时,充分考虑了皮带负载不均衡、负载大等各种复杂的工况,并根据步进式调速的基本原理来实现,依据不同的负载来实现带式输送机的转速控制。图5给出了带式输送机的转速控制流程。

图5 运行速度控制程序流程图

在工作状态下,对带式输送机进行负载测量,根据带式输送机的负载情况,计算出带式输送机的转速范围。在设定工作转速后,对变频调速器的输出电流进行调节,以达到调节带转速的目的。

3 应用效果分析

为了检验本文提出的带式输送机智能化控制在实际使用中的有效性,并对其在实际操作中的运行情况和操作的可能性做了初步的探讨。经实际使用证明,该智能控制体系具有良好的工作性能,能够对矿井下带式输送机进行智能的控制。通过对带式输送机的使用,使其在使用过程中的平稳性能和总体的可靠性得到提高,其运行消耗的能量比使用之前减少12%左右。带式输送机可以由远程控制,由监测中心对带式输送机的工作状况进行实时监测,只需要在工地上派维修工人进行巡视,不需要专门的值班人员。

4 总结

带式输送机是矿井下的重要交通工具,它的运行可靠性和效率直接影响着矿井的运行效率。随着井下煤矿作业智能化的提升,传统的控制系统弊端逐渐显现,存在能耗高、效率低等一些列问题。因此,本文将智能控制技术引入带式输送机的生产过程。根据矿井的具体条件,从整体框架、硬件结构、软件结构等方面进行了系统的设计和实现。实践证明,本文提出的带式输送机智能化控制体系功能完善,可靠性高,能够实现带式输送机的遥控操作。带式输送机在运转期只需派人进行巡视,大量减少了现场需要的工作人员,与以前相比,带式输送机的工作能量消耗减少了12%左右。