掘进机可视化远程控制系统的设计及试验研究

王 建

(晋能控股煤业集团晋华宫矿,山西 大同 037016)

井下巷道施工是煤矿安全生产的重要组成部分,目前矿井掘进机的工作大多依靠人工操作,存在着许多问题。其特点是:掘进巷道员工多,掘进速度低,设备自动化程度低,煤矿开采作业条件差,安全事故时有发生,危及职工生命健康。针对这一问题,本文介绍了一套矿井可视化远程监测系统,并在晋能控股煤业集团某矿进行了模拟与工业试验。

1 掘进机可视化远程控制系统的设计分析

为了解决矿井隧道开挖过程中出现的问题,研制了一套可视化的遥控式掘进器,在隧道施工中,使用自动切割技术对提高施工自动化水平、保证施工的安全性具有十分重大的意义。该设备可视化遥控系统可以将采场内的重要数据进行有效的集成和放大,从而使其在电脑屏幕上得到更好的体现。通过电脑屏幕,工人们可以看到工作面上的情况,工作人员可以在安全的操作区域内,采用提升测量精度、实时监控、遥控技术和自动截割等技术,可以让掘进机的自动化程度更高,降低了人力资源的浪费。该设备的可视化遥控系统包括两大部分:可视性监控和自动化截断。

2 可视化监测系统的设计

可视化监控系统的功能包括图像处理,掘进机机身、截割臂位置坐标确定,渲染工作面立体场景和实现人际交互。

2.1 图像处理系统

图像处理主要实现四个部分:图像采集和传输、图像对比性增强和图像噪声降低。利用软件服务器完成了对视频的实时获取和发送,该软件系统将一个业务线程分配给每台摄像机,服务线程在执行过程中,每过一段时间,就会发送一张图片数据请求给远方的摄像机,然后把它解码成一张图片,并把它写在系统的图形界面上。

2.2 掘进机机身定位系统

基于双眼视觉三维重建原理的掘进机机身定位系统,对右相机图像上的十字激光标点中心像素坐标进行了处理,获得了其真实的三维坐标,并由此获得了掘进机在工作面的实际坐标。

利用OpenCV技术实现立体相机的单目、立体标定系统,为双眼视觉三维重建算法的设计提供了所需的参数。在OpenCV库基础上,该系统从原图像中抽取出与目标一致的视场,通过Hough变换,可以得到十字标记的两条直线,由此得到交叉标志的中心像素的座标,并把它转化成一个标准的场景。利用最优估计法和奇异值分解方法,进行三维坐标估计子系统的开发,以标记物的中心坐标和场景中的几何关系作为约束条件,建立了对应的约束方程,同时以标记物中心的像素坐标为基本条件,采用奇异值分解和最优估计法,可以实时计算标记物的中心坐标。

当掘进机摄像机被障碍物挡住或交叉指针难以识别时,该系统将自动切换为激光测距模式,在掘进机机身前后左右各设置两个脉冲式激光测距传感器,测量其与掘进机正面与井壁之间的距离,将测得的距离转换成数字信号,利用该方法,可以实时地进行三维运动场景的跟踪,并能准确地检测出机身在巷道的位置。

2.3 掘进机截割臂姿态监测系统

掘进机截断臂姿态监控系统利用工业电脑对电子陀螺的测量数据进行分析,以求出掘进臂与机体的相对姿态。该系统能够提供掘进臂较为全面的状态信息,例如端部坐标信息、与坐标系各坐标轴的夹角值等,而且还能根据掘进开始姿态的坐标系来估算其位置,采用开挖起点姿态确定的坐标系作为基准,对截割机的姿态位置进行了估算。

在截割机的截割臂姿态出现不正常时,采用3套编码器对其进行状态监控,在截割式旋转和提升的交叉点中央位置分别设置一套编码器,而在截割头的重压油缸上设置了第三套编码器,监控结果通过计算机监控中心,由数据处理系统反馈给现场的实时动态三维场景,工作人员可以在监控系统中实时观测[1]。

2.4 人机交互界面

在MFC(微软基本类数据库)的框架下,进行人机交互界面的开发,该系统能够完成三台相机的原始影像的显示和增强的影像的显示,完成了相机的标定、陀螺仪、钻杆的姿态估算、工作面参数的确定。在采掘机控制屏幕上,增加了一个单独的视窗来显示采场空间的三维场景,该视窗可以分为四个部分:采集到的原始图像、优化处理后的图像、功能控制模块和系统状态参数显示模块。

2.5 工作面立体场景

该系统利用OpenGL技术,进行图形场景显示引擎的开发,将场景的描绘与图像的展示分开,并定制了一套完整的情景描绘脚本,并支持基础图元绘制、移动、旋转等变换,可以对任何场景进行模型化;图形解释模块自带对应的脚本语言解释模块,可以解析来自文本和字符串的场景描述。同时,该引擎还配备了人机交互服务线程,可对鼠标和键盘进行互动,可定制大小,可随意观看。这样,作业人员就可以从各个角度获得现场的情况,为配合挖掘机的机身位置和切割臂的位置进行定位,图形引擎则根据事件触发进行更新,并在机身位置和截断臂姿态数据的更新中做出相应的反应,并在显示界面上实时显示掘进机在巷道中的位置和姿态信息。

3 自动化控制系统的设计

为减少人工作业量,采用自动切割技术实现自动化作业,它包括远程控制和自控式掘进系统两个部分。

3.1 无线遥控系统

根据视频图像、掘进机姿态、虚拟工作面等数据,实现掘进机的远程控制,包括行走控制、铲运控制、截割控制的启动和停止;速度调节等,通过远程控制站发送指令,MCU中的无线电收发信机通过MCU控制器转换成对电子比例阀门进行控制来完成上述操作。

3.2 自动掘进系统

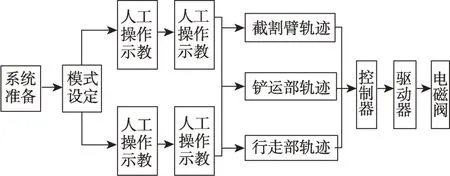

采用PLC 与工业计算机构成的自动掘进系统,利用监控系统对测量数据进行分析,并根据油缸的变形进行控制,可以实现对任意截面形状的自动截切。该系统的工作接口在预设状态下为人工远程控制,系统在切换到自动工作状态后,工作界面就会同步自动切换为自动挖掘显示,利用虚拟的动画技术,可以实时显示切割点、规划路径后的切割路径、截割头的当前位置、切割轨迹、待切割轨迹等。此外,系统还能根据实际情况,将自动规划的各项参数输入到系统中,实现对切割工艺的实时控制。在自动掘进过程中,有两种方式,一种是计划方式,一种是记忆方式,其工作过程见图1。

图1 自动掘进流程图

在将掘进机设置成计划模式后,可以人工确定截割起始点,并在此基础上输入进尺、工作面截割宽度、高度等参数。在此基础上,利用该参数体系对其进行轨迹优化,得到了在完成全切轨迹后,则可以对掘进器的参数进行控制,从而控制掘进臂的行进轨迹、姿态轨迹等。在将掘进机设置为记忆状态时,由手动调节钻机到达一定的起始位置,再由手工进行一次完全的手工切割,使其返回起始位置。在此期间,掘进机的姿态探测系统和截割器驱动系统将整个截割量的数据录入计算机,然后等待截割的开始,然后由掘进机根据截割的数据进行截割,重现先前的人工操作。并对各截割参数各项指标进行了监测,如有任何不正常的情况,就会立刻报警。

4 试验研究

4.1 模拟试验

为了使掘进机可视化遥控系统的各个部件性能得到最大的检验,在晋能煤炭集团某煤矿一公司的工作面上建立了矿井模拟隧道,模拟巷道高度×宽度×长度=4m×6m×20m,通过在模拟隧道进行仿真试验,可以对可视化控制系统的各个功能进行仿真,例如信号传输功能、设备定功能、截割臂姿态分析、人际交互界面、自动掘进和远程控制等模块[2]。经过测试,所有的功能都可以完全地达到,测试结果如表1所示。

仿真实验结果显示,该测距距离与仿真测距距离之间的相对误差小于±2%,结果表明,所设计的可视化测控系统能够较好地适应煤矿生产的需要。

4.2 工业性试验

晋能控股煤业集团东盘区5楼51511高抽巷工程,采用EBZ220H 型钻孔机进行施工,为了实现自动化的切割,利用可视化遥控技术,对EBZ220H型钻孔机进行了升级优化,并进行了测试,最后投入到真实的生产实践中。从实际应用的效果来看:采用可视化远程监控技术之后,可以达到对高抽巷进行远程监控的目的,采用提升测量精度、实时监控、遥控技术和自动截割等技术,可使掘进机具有较好的自动化切割能力,可以实现对51511井筒开挖自动化程度的显著提升,减少人力资源浪费,员工的工作强度大大降低,员工人数减少30%左右。隧道段的控制精度达到99%,对掘进器的运行轨道进行了可视性监控和调节,节省了35%左右的时间,使矿井的施工效率增加了28%,为公司带来了良好的安全经济效益。

5 结论

(1)该系统能够实现图像数据的稳定采集和传输,同时还能够提升图像对比度,降低图像噪声,同时依靠系统的姿态定位系统,可以实现对掘进机进行实时的状态监控,友好的人机接口为可视化监控系统的运行提供了可靠的保证。

(2)通过对51511高抽巷掘进机远程可视化远程控制系统的仿真实验和现场测试,证明了EBZ220H 掘进机采用提升测量精度、实时监控、遥控技术和自动截割等技术,大幅度提升了EBZ220H 掘进机自动化截割的性能和稳定性,为今后的掘进工作面操作过程中人力资源的节约打下了良好的基础。