煤巷高效快速掘进技术优化思路探索

丁腾腾

(山西兰花科技创业股份有限公司唐安煤矿分公司,山西 晋城 048400)

就目前我国的煤矿生产状态展开分析,发现很多的煤矿开采生产中,问题比较严重,比如采掘比例失调、接替衔接不稳定等,导致煤矿开采受到较大的影响,开采效率和质量根本无法有效的提升。很多研究学者综合分析,分析巷道掘进的相关影响因素,优化掘进作业工艺,并且已经将很多先进的成果应用到实际中,促进煤矿开采效果的提升。有研究学者通过使用因子分析法以获取某煤矿的大段面煤夯快速掘进的4个影响因子,综合考虑到各个方面的要素,做出优化和改进,提高掘进的水平。还有学者研究发现,巷道掘进中,确定科学合理的空顶距离,方法和效果比较差,实际应用的价值比较高。而有专业技术人员根据当前的煤矿掘进的状态,进行多向聚能高效破岩关键技术、支护系数以及作业制度优化的相关技术等,提高掘进作业的效果。通过研究,各项技术参数和技术有效的控制,提升巷道掘进作业的速度,促进巷道掘进效果和质量的全面提升,满足当前煤矿巷道掘进的要求。在煤巷掘进作业环节,为了可以全面地提高掘进的质量和效果,给相似的煤矿掘进提供帮助与支持,分析研究目前的掘进状况,总结出优化措施,对煤矿领域发展产生重要的影响[1]。

1 工程概况

某煤矿在掘进的环节,选择其中一段作为试验段进行分析,辅运顺槽,而该巷道是煤巷的形式,煤层有2-2 煤,主要的组成成分是沥青光泽的半亮煤,厚度在4.0~4.6m左右。煤层结构的上覆层厚度在90~130m之间,土层结构厚度在40~100m 之间。同时在内部分布着多种地质条件,比如细粒砂岩、中粒砂岩,厚度在4.76~23.45m。

2 原支护方式

在本次的煤巷开采中,原支护方式为胶运顺槽支护的形式,主要的支撑结构是顶锚—顶板应用锚网支护的结构,并使用单轨吊锚杆的方式,锚索以及锚杆的强度性能合格,尺寸与规格满足内部支撑结构的使用标准要求。同时,在现场的煤巷中合理的分布锚杆,排布方式以及间隔距离完全可以达到正常的运行效果。

3 工艺流程

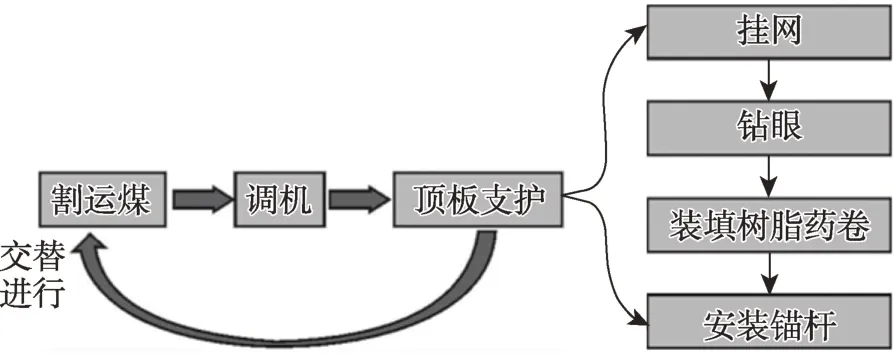

在本次的支护施工中,具体的施工工艺流程如下所示:先进行工作面胶运顺槽的设置,同时再进行辅运顺槽的作业,该方式通过应用双巷掘进的施工方法。连采机割煤、运输、破碎机转载、支护顶板等工序严格控制,割煤与支护采取交替进行的方式。在本次施工中,具体的施工工序可见图1。

图1 总体施工工序

在二次拉底的作业中,首先是进行工作面胶运顺槽,然后进行辅运顺槽一次掘进80m的深度,并且逐步地延伸皮带前,从正头开始进行施工作业,分段实施二次拉底作业,进而可以达到巷道断面的设计要求,技术参数和性能合格。在二次拉底的阶段,后一次延长皮带75m 长度,可以优选的组织开展后一阶段的掘进作业,提高系统运行效果和质量[2]。

4 煤巷掘进速度影响因素

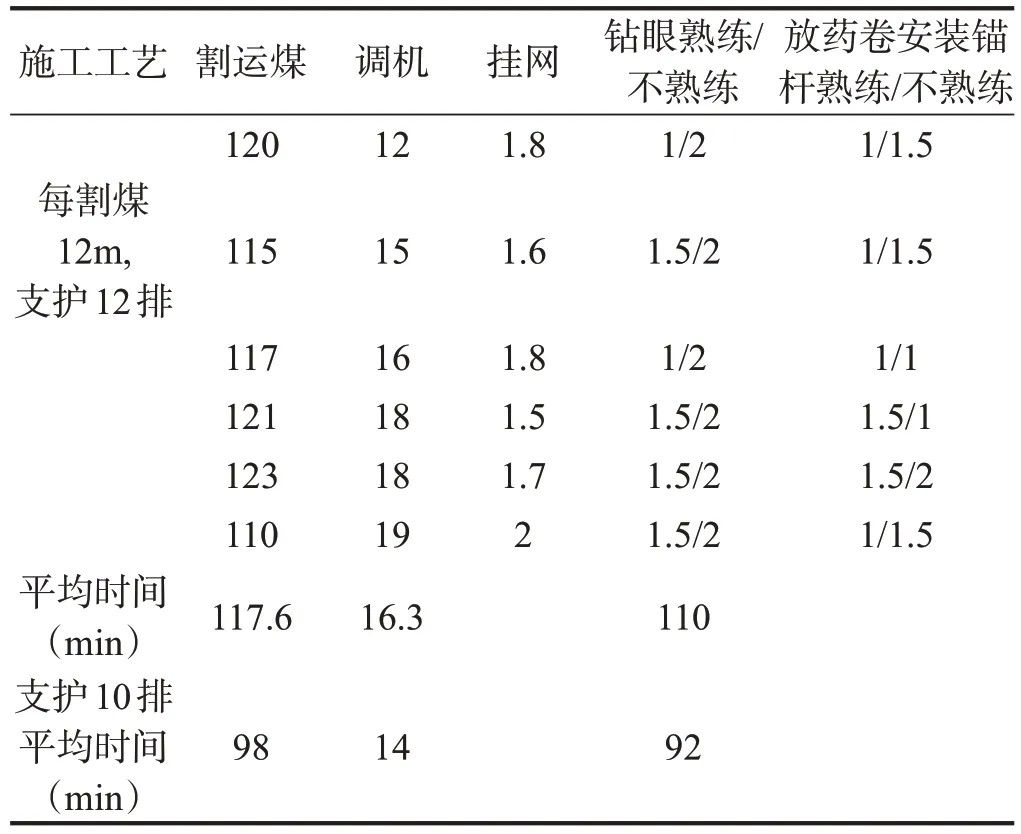

4.1 原工艺工时统计

要想使得整个现场的煤巷掘进作业速度加快,将掘进作业的周期控制在合理的范围内,减少现场不利因素的干扰和影响,技术人员综合分析,最终进行原工艺的调整,以割煤8m,支护8排作为一个统一的单元实施胶运巷与辅运巷的重要工序时长延长,从而可以确保作业顺利的完成。经过上述流程分析发现,在现场的作业中,最为主要的几个工序就是割运煤、调机、顶板支护等。在顶板支护的环节,组织人员开展现场作业,比如钻孔、放药卷、安装锚杆等,人员的专业技术水平比较高,掌握熟练的操作技术,缩短项目作业的工期。同时,做好现场记录工作,对于每名工作人员的情况都有所掌握,以便于合理地分配作业人员,将现场施工控制在合理的范围内,确保施工效果合格。对于本次工作来说,各工序时长统计可见表1。

4.2 原工艺问题分析

技术方面:①目前的锚杆支护系统应用效果良好,将顶板变形控制在合理的范围内,但是因为在现场安装的顶板支护锚杆的数量非常多,密度比较大,加上现场的施工环境比较复杂,工艺方案难度较大,所以现场人员应该反复进行调机支护处理,工作时间消耗的比较大。②矿井现场的南部主运输系统的煤仓出现停运的情况,所以现场的连采机也就不能开启运行,造成割煤的时间比较长。③现场施工中地质条件调查不够深入,空顶距离的研究还存在很多的问题,且空顶的距离比较大,导致设备来回调的时间较长。④井下空间有限,设备存储的能力不足,一旦出现故障问题,煤无法运输,周期延长[3]。

人员组织方面:①人员的专业技术水平相差较大,没有积极参与到培训学习中,熟练工与新手的时间差异很大;②交接班停机时间很长,对于生产班作业时没有把割煤和支护分别设置,造成前一个生产班不能给后一个生产班提供帮助,早班不生产的情况较为严重,时间浪费比较多。

5 煤巷快速掘进优化对策

5.1 支护优化

为了解决上文中提出的锚杆支护密度大、数量多、效率低等问题,要做出顶板结构支护的优化与改进。经过分析连续梁理论参数,确定具体的预应力锚杆顶板支护的形式,选择厚度符合设计需要的锚固岩梁的结构,从而可以缓解变形、避免离层、防止失稳等,进而可以实现双向联动和控制,有效地实现层间控制。通过增大梁厚的方式,提高结构的抗弯性能,减小抗采动力,最终得出图2的力学简图。

图2 “连续梁理论”力学简图

经过上述分析,研究图形变形,最终提出如下的优化方案:通过使用合理的方式减小支护锚杆的密度,调整锚杆的形式,从原先的6 根改变为4 根,并且将锚杆的形式做出调整,即从原先的圆钢锚杆调整为左旋无纵筋螺纹钢锚杆。这种优化改进的方式,锚固的方式有了很大的改变,从端头锚固逐步地调整为半长锚固的方式,锚杆长度也从350mm 增加到950mm。通过采取措施调整锚杆排距数据,其从1m 增加到1.2m;顶板网片的型号也尽量地保持统一,不需要选择多种规格,其宽度设计为锚杆间距+300mm,长度为巷道宽度的1/2+150mm。根据现场工作面配套的具体情况,做出技术参数的优化和改进,提高网片规格,减少锚杆数量,工艺得到简化,现场施工作业量也会减少,不会存在反复调机的情况,从而实现支护性能的提高,也能大大提升作业效率,综合利用价值较高[4]。

5.2 其它优化

进行胶带机的提速改造,对本次的煤胶带机展开提速改进作业,防止南翼主输送系统给停机造成严重的影响,可以全面地提高开机的效率。最大空顶距离也要做出调整,根据现场的具体情况,掌握到煤层顶板地质条件信息,分析相邻工作面的回采环节超前矿压以及顺槽顶板垮落的问题,把最大空顶距离从原先的8m 增加到12m,单次循环进尺的作业量做出调整。顺槽横贯的改造应该在距离工作面的正头200m 的位置上做出改变,并且在现场合适的位置上设置设备与材料的补给站,避免设备出现问题而影响掘进作业。制度管理的优化也极为重要,根据现场工作的需要做出制度的改进与完善,加强人员培训,提高工作熟练度;严格落实班组内部管理工作,缩短交接班的时间,提高掘进效率;班组长对各个环节展开时间的核算,促进生产效率以及开机率的提高。早班组织相应的生产任务措施,发布相应的考核指标与管理措施,促进生产效率的提升,产生较高经济效益[5]。

6 快速掘进优化效果分析

6.1 优化后工时统计

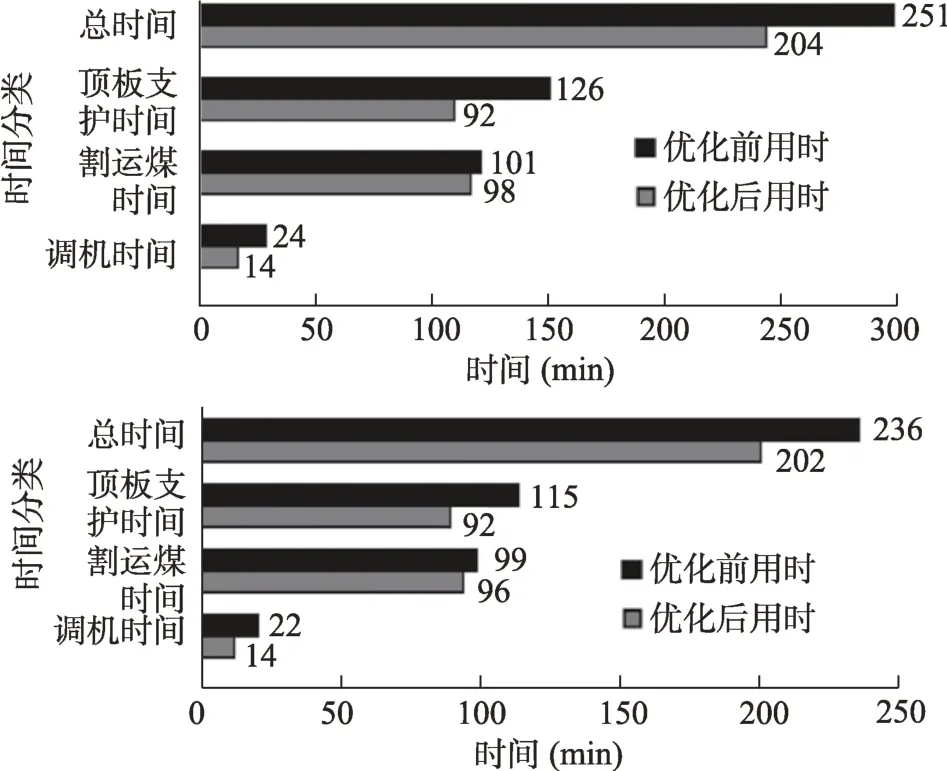

工时统计:为了能够更好地优化掘进工作效率,对于优化处理完成后的工序统计,可见表2。在优化开始之前,现场是采用一次割煤8m、支护8 排的方式,而在优化完成后调整为一次割煤12m、支护12 排的方式。对于上述数据对比分析,发现优化前后的平均时间都做出了改变,具体可见图3 所示。分析图内的变化情况,两种方式用时都出现了降低的情况,而胶运顺槽的工时缩短的比较明显,总体应用效果较好。

表2 胶运巷工序时长

图3 辅运顺槽工序优化前后时长统计

6.2 胶运顺槽工序优化前后时长统计

在进行方案优化之后,工作面胶、辅运顺槽的掘进作业从单日35m 增加到50~60m,这样计算之下,月掘进的深度从900m增加到1500m以上,已经完全可以达到掘进高效的要求,缩短项目工期。分析工时数据信息,发现通过快速掘进方式应用之后,使得塔矿内的3个工作面已经成功掘进9500m,并且各方面的参数改善都比较明显,作业效率得到了根本性的提升。

7 结论

(1)顶板支护、割煤和调机是目前煤巷掘进的主要环节,对于正常的运行产生直接的影响,所以优化改进应从这些方面出发进行。在确保支护强度合格的基础之下,减少顶板锚杆的支护作业数量,改进锚固方式,合理地增加锚固长度、排距等参数,支护作业的效率大幅提升,可以达到20%以上,并且支护的密度也有了很大的降低,使得顶板支护环节作业时间有效地降低,促进总体利用率的提升。

(2)高效快速掘进作业工艺的复杂性较高,对于工作人员的专业技术要求很高,同时还能避免各种不利因素或者条件的影响,使得地质条件、支护参数、装配配套、考核机制、劳动人员组织等方面做出合理的改进,达到系统连续掘进的效果,优化和改进掘进水平,成为更加先进的掘进作业体系。

(3)经过工艺优化改进之后,月单进水平从900m增加到1500m以上,效率提升的幅度非常大,符合快速掘进的标准要求,系统运行更加的稳定、可靠,实现综合效益的提升。