带式输送机自动张紧控制系统设计

彭佳斌

(晋能控股煤业集团挖金湾煤业有限公司,山西 大同 037000)

矿用带式运输机是矿井生产的核心设备,为了保证其工作效率,必须确保其传送皮带处于较平稳的工作状态。皮带输送机在起停瞬间会受到较大的外界载荷,长时间运转不但会引起其自身零件的磨损,而且会引起滚筒的运动,从而引起张紧力的波动和不稳定。当张紧力过小时,会造成皮带运转中的打滑、跑偏,当张紧力过大时,会导致皮带断裂、卡住。因此,保证张紧力的稳定性,是保证矿用带式运输机稳定工作的重要条件。利用自动化技术实现张紧力的自动调节,能够显著地提升工作效率。因此,本文针对DSJ-800矿用皮带运输机的特点,在PLC的基础上,进行了一种基于PLC 技术的自动张力控制系统的研制,并在实际应用中进行验证。结果表明,所设计的控制系统是可靠和稳定的。

1 常见张紧系统分析

矿山皮带输送机常用的张紧装置有重力式、固定式和自动控制式。本文将分别介绍三种不同的张紧方式,并比较其优点和不足。

1.1 重力式张紧系统

重力张紧设备是指在重力的作用下,采用动/静滑动的原理将重型锤子用钢丝绳系在输送皮带的一头,由其本身的重力带动张紧车的运动。在重力式张紧系统正常工作的状态下,皮带始终保持张力,在正常运转或停机时,能确保皮带始终保持张力恒定,同时也能确保皮带在运转过程中发生变形而发生的塑性伸长。重力式张紧系统结构相对简单,造价和后期维修费用都比较低。然而,这样需要保证胶带一直处于最大的张力,而长期的工作则大大减少了皮带的使用年限。但是这种方法使皮带始终处在最大张力状态,长时间运转会大大缩短皮带的寿命。

1.2 固定式张紧方式

固定张紧方法是以螺旋式的形式来实现对滚筒的固定,以确保皮带在运转时的间距不会发生相对改变。当皮带的松紧度需要改变时,首先断开带式输送机的电源,然后采用人工调节的方式调整皮带的松紧度,使得皮带的松紧度达到适合的状态。在人工对松紧度进调整时,调整螺旋杆在导轨上前后运动可调整滚筒的弹性。但是这种调整方法会造成很大的冲击力,所以应着重调整滚筒上的固定螺栓,确保其工作寿命。

1.3 自动张紧方式

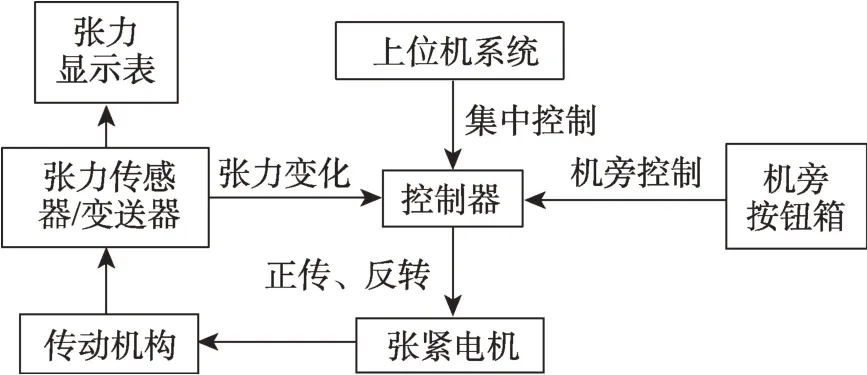

随着自动控制技术的发展,推动了自动张紧装置的应用。自动张紧装置由传感器、执行器、减速器、控制系统等模块组成,图1 对该系统的工作原理进行介绍。从图1中可以发现,在皮带上设置了一个张力传感器,可以实时监测皮带运转时的张力,而张力调整装置则主要是利用液压缸往复运动来调整皮带的张紧力,并能很好地补偿由于胶带的塑性变形引起的长度改变。这种调节方法的自动化程度较高,同时也具有良好的可操作性,可以在不需要人为干预的工作情况下改善皮带的张紧效果,使其控制的稳定性和精确度都比较高。为此,本论文将着重于该自动拉紧装置的设计与研究[1]。

图1 自动式张紧系统工作原理

2 自动张紧系统结构组成

皮带输送机的张紧装置主要由皮带、张紧滚筒和张紧小车、控制器、张力产生设备、调速滚筒等构成,系统结构如图2所示。皮带是直接缠绕在张紧滚筒上,由两个部件的相对摩擦驱动皮带运动,皮带的传输效率和张紧力的大小是由滚筒的惯性和摩擦系数直接决定的。张紧力产生机构是一种能带动张紧小车向前和向后移动的液压油缸,由于滚筒与张紧小车相连,因此滚筒会保持与张紧小车同步运动,这样可以随意调整带的张紧力,由于张紧小车自身存在惯性和摩擦力,一定程度上会对张紧力产生影响。PLC是张紧力控制的核心模块,它的高精度和合理的判断逻辑将对整个系统的工作产生重要的影响。

图2 自动张紧系统结构示意图

3 带式输送机自动张紧控制系统设计

3.1 自动张紧控制系统原理

本文研究的自动张紧控制系统包括张力传感器、张力显示表、PLC控制器、驱动马达、行程开关等部件,其系统结构如图3所示:在整个控制期间,由控制装置向传送带的起停点发出控制讯号,由张力传感装置对皮带进行张力值的实时监测,通过传送装置将探测到的讯号转化为电子讯号传送至PLC 控制器;PLC 根据设定张力值与接收到的信号进行比较,并根据所设定的张力进行逻辑判定,从而产生对应的张紧起动指令,从而完成张紧电机的前后转动方向的控制;电机根据接收到的控制信号进行驱动力的调节,并通过减速装置后带动钢丝绳运动,使所述张紧小车向前或向后运动,以调整皮带的张紧力;当张紧力调整完成后,张紧电机由内部抱锁机构进行闭合,以确保调整后的皮带始终保持一定的拉伸状态和保持一定的张力[2]。

图3 自动张紧控制系统结构框图

3.2 硬件系统设计

3.2.1 PLC选型设计

在对自动控制系统进行充分功能需求分析的基础上,经过综合对比,本文最终采用ControlLogix 系列的PLC控制器。该控制器功能完善,包含通讯模块、输入输出模块、软件编程模块等多个模块,采用RS485通讯方式实现各个模块之间的通信,包括对限位、应答等信号的收集传输,以及对张紧电机、驱动装置、主控电机等电器设备的驱动指令。本PLC控制器具有478KB的CPU 逻辑存储器,85~250V 的控制供电,最高输入功率超过110W,能够满足多种控制要求。同时,采用AC220V 的数字式输出电路,并设有8 个输入信道,可对整套控制系统中的信号进行相互隔离和点号对应,其中,张紧电机制动响应信道编号DIO302.0,电机正反向响应信道编号DIO302.2,系统故障重置响应信道编号DIO302.6。

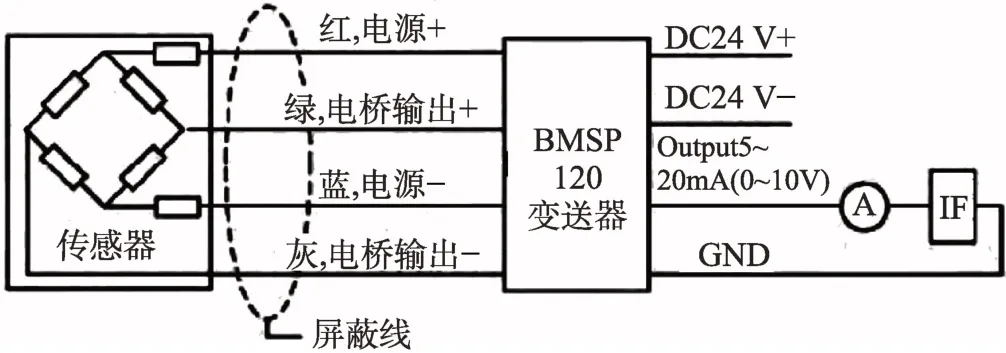

3.2.2 张力采样分系统设计

张力采样分系统是整个控制装置的关键部分,该系统包括三个部分:分别是张力信号的采集、传输、显示。传感器用于采集张力信号,采集到的张力信号由输出信号线将信号传递至BMSP-120变送器,输出信号线由四芯屏蔽导线构成,BMSP-120变送器收到张紧力信号后,首先对信号进行放大处理,最大可放大6倍,将其转换为5~20mA的电信号,然后由PLC控制器进行数据运算和逻辑判定,最终将计算得到的结果上传至上位机,然后在显示装置上实时显示张力大小,便于工作人员掌握输送机工作状态。本文采用的张力传感器为PR6201,在额定工作状态下,电压为24V,最大负载比为150%,输入信号为0.6~3.0mV 电压信号,输出电流为5~20mA。该显示仪表采用195型直流电流显示器,能实时地显示各种张力信号,并可进行显示范围的调节[3]。图4显示了张力采样电路的构造。

图4 张力采样电路结构

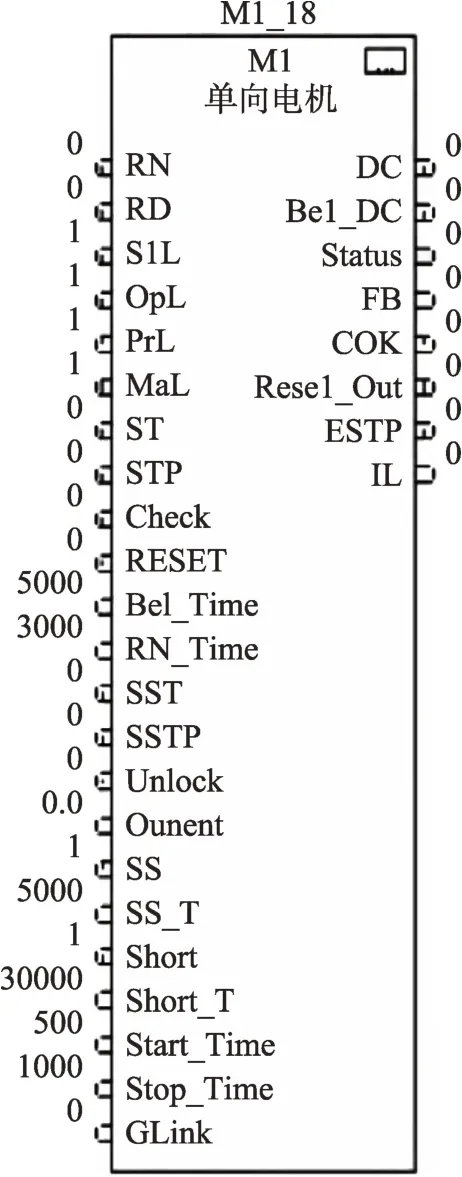

3.3 控制系统驱动程序设计

该输送机的传动部分采用模块化的程序设计,传动模组选用了单相电动机,并对其封装后的各部件进行了详细的说明。传送器的驱动采用了模块化的编程,以单相电机驱动模块作为传送器的驱动模组,并将其封装后的组件进行了详细的描述。图5为封装后的模块组件示意图,在此组件中,含有各种标志信号,并由各个组件信号的互相协作和信号的接收来完成皮带输送机的张紧力信号采集、驱动控制信号的变换和传输。在该系统中,通过SS速开的信号可以获取电动机的转速,在接收到的电动机的信号比较小时,则系统采取必要的保护措施,保证系统安全运行;RN-Time为响应回复时间,当系统在超过设置的阈值时间仍没有完成启动操作时,系统则会立即发出报警信号。

图5 单向电机驱动模块

4 自动张紧控制系统运行效果

在DSJ-800 矿山带式输送机进行自动拉紧控制系统的应用,测试了启动、运行、停机等各种工况下的皮带拉紧性能,并对测试结果进行了分析。试验结果显示,该装置的张紧力比较稳定,且在设备工况变化和载荷变化的过程中,皮带都没有出现打滑和跑偏,张紧小车在工作过程中状态平稳,表明了该控制系统的性能达到设计要求。同时还可以通过显示界面来对皮带输送状况进行全天候的监控,并且可以实现高精度的显示,可远程对皮带的张紧度进行自动控制。

5 结语

基于当前常见的张紧装置,本文从总体上分析了皮带输送机的张紧装置和控制系统,并从软件和硬件两个角度入手,对张紧系统进行了整体优化,使得系统的整体性能得到较大的提升。经过实践应用,本系统运行平稳,控制系统可以实现张紧度的自动调节,保证了皮带的张紧力相对平稳,运行中无打滑、跑偏等现象,验证了本系统的可靠性。这对于提高皮带输送机的安全和自动化水平,延长皮带的使用寿命起着十分重要的作用。