机器人伺服驱动器散热分析和计算

陈理辉*

(东莞市李群自动化技术有限公司,广东 东莞)

引言

机器人的应用需求呈不断上升的趋势;如何在机器人有限的空间内满足功率器件的散热需求,已成为机器人设计的关键技术和技术突破点之一。为避免高温引起的电子产品失效,必须对电力电子设备采用合理的散热技术[1]。在保证系统功能的同时,达到经济、体积小、高效和有效的散热越来越受到机器人行业的重视[2]。伺服驱动器是机器人系统中的核心部件,将直流电转化为驱动电的过程中,会产生大量的热量[3]。伺服驱动器需依靠散热器将绝大部分热量散发到外界热层中[4],其中因为发热、散热引起的可靠性问题是关注的焦点[5]。本文以伺服驱动器的散热模型分析为起点,分析伺服驱动器在机器人腔体内的散热模型;并通过工程仿真的方式验证了理论分析和计算的合理性和可行性;为机器人伺服驱动系统的散热设计提供了理论指导依据。

1 伺服驱动器热系统

驱动器热系统示意如图1 所示。

图1 驱动器热系统示意

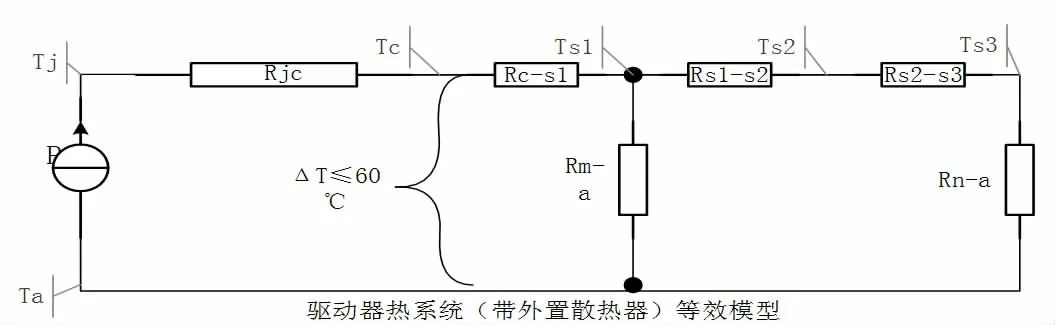

1.1 驱动器热系统等效模型(见图2)

图2 驱动器热系统(带外置散热器)等效模型

根据热阻-温升公式分别计算:

1.2 驱动器散热器热阻计算

继续计算图3 热阻分别为:

图3 机器人腔体热系统示意

2 机器人热系统

机器人腔体热系统示意见图3。

与驱动器热系统示意图不同的是,机器人热系统中多了两项参数:[Rnp-a1]与[Ta1]。

2.1 机器人热系统等效模型

机器人热系统等效模型见图4。

图4 机器人热系统等效模型

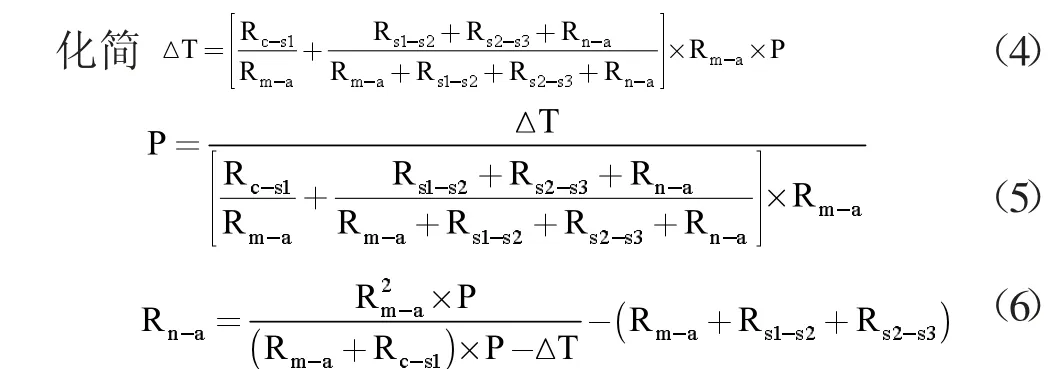

2.2 机器人散热热阻计算

计算图4 中热阻分别为:

化简为:

因散热器的热阻Rnq-a≥0,公式(16)可得:ΔT≤0.26535*P;影响IGBT 的壳温主要是腔体温度与外环境温度ΔTa 的温升;只要改变机器人的散热能力,就控制了IGBT 的壳温极限;

在机器人模型设计中,可按照以下步骤评估散热能力:a.由Ta1=Tc-0.26535*P 算出腔体允许最高温度;b.由ΔTa=Ta1-Ta 算出腔体与外环境允许的最高温升;c.由ΔTa、P 代入公式(17),估算机器人的外表面散热热阻;d.由Rn-a=0.5*Rnq-a等效实际机器人的散热热阻。

3 机器人散热设计流程

第一步:机器人发热器件发热功率统计(见表1)

表1 机器人发热器件发热功率统计

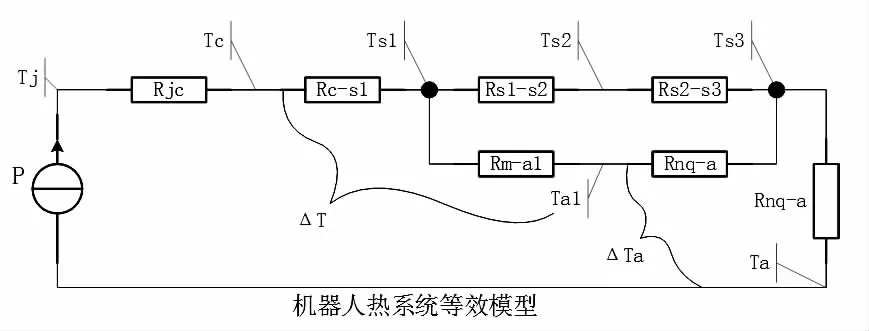

第二步:计算功率器件允许的最大Ts3[外置散热器高温区域温度]

公式:

注:根据逻辑电源产品规格书,其通常可以满足需求,故在此忽略计算。

则功率器件最大Ts3 为:

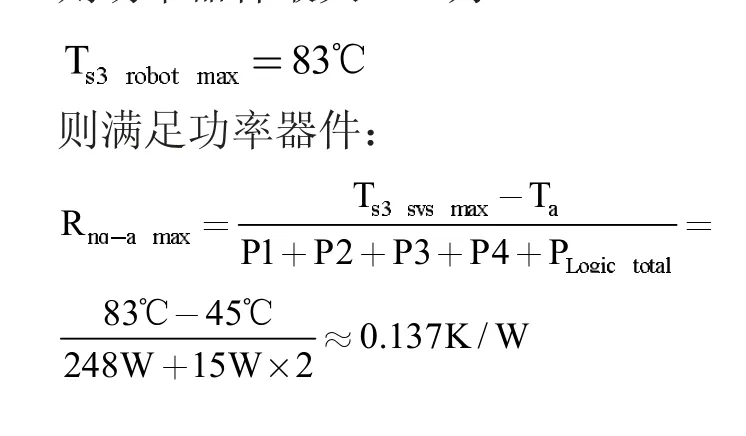

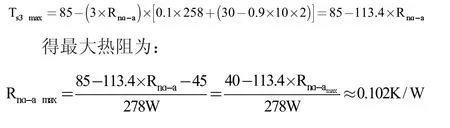

第三步:计算非功率器件允许的最大Ts3[外置散热器高温区域温度]

公式:

这里取:k=3(机器人外面有散热鳍片,且加额外的风扇,差距较大);ka=0.1(主要通过金属传热,空气传热占发热源的10%);腔体环境温度Ta1 最高为:85℃;

则:

第四步:评估机器人本体的最终散热热阻需求。

取两个热阻的最小值,机器人的外表面散热热阻不大于0.102K/W;

最后可得机器人的整体散热热阻

4 工程仿真与结论

为验证本文计算推导的整体散热热阻是否合理,根据器件手册的工作温度范围进行仿真参数设置[7],为简化仿真的模型,将发热器件等效到一个驱动器内,对此进行仿真(见图5)。

图5 工程等效仿真

图5 中,设定的环境温度为60 °C,在仿真模型达到热平衡后,经过记录和测量伺服驱动器关键器件的温升,满足器件的可工作范围,更是符合了设计的需求;验证了此计算过程的合理性和可行性。

通过理论的分析和计算指导,以及工程仿真,验证了理论推导的合理性。这对机器人的散热设计提供了理论保障和指导意义,通过理论分析,可在设计中思考如何根据实际工程的客观限制因素,合理化地设计适合自身系统所使用的散热器。