和谐型机车车载6A 系统试验台的研制

闫义荣,郑乔乔,杜海生,张世博

(兰州铁路局兰州西机务段,甘肃 兰州)

自开通电气化区段到目前为止,电力机车的配属比重越来越大,现已成为客、货运输的主力车型。随着机车使用年限的增长,机车各部件面临着质保期的到来,逐步面临被厂家脱保的现状,机车车载6A 系统由于自身重要性被厂家技术垄断,目前我段配属机车的6A 检修只能通过厂家专业技术人员指导解决,对于现场解决不了的故障进行返厂处理,给机车检修的停时带来较大的考验;同时对于车间检修专业班组检修人员判断故障带来较大的困难,对于系统显示的故障现阶段班组成员只能进行板卡一一互换,通过好的板卡来找整体的故障点;再者6A 系统的委外修成本过高,用于日常检修的委外成本占用机车检修费用过多,且伴随故障解决不彻底,出现反复返厂的现象。

介于目前的检修情况,依据对车间6A 班组日常作业情况的跟班写实了解到截止2022 年我段没有现成的、具有专业性、直接可使用的6A 系统检修试验台,同时发现班组专业检修人员对于6A 系统的详细内容了解不多,日常检修只是对部件进行简单的拆装互换,没有详细的知识理论储备,难以提升检修的效率。

此次试验台的研发有以下几点意义:

一是机车6A 系统是确保安全行车的重要装置,出现故障一直处于委外修状态,柜体内部详细资料厂家也实施保密政策,6A 系统试验台的研发打破了厂家垄断技术的壁垒,为车间自主修奠定了基础。

二是对6A 系统电源箱及12V、24V 插件检测试验维修,为机车电源箱插件的维修提供便利基础,有效的保障了6A 系统的运行。

三是实现了6A 系统各板卡检测试验维修,彻底解决板卡大批量委外修的现状。

四是实现人机交互界面,便于CPU 板卡系统设置及车型、车号修改,实现CPU1/2 硬件互换功能。

五是对附属的摄像头、烟感、温感等传感器检测试验维修。

六是实现音视频图像监测,同时具备对音视频设备的检测维修。

七是实现对6A 检修系统知识的储备,带动车间专业班组检修能力有所提升,同时提升车间机车检修效率和检修能力。

1 试验台整体布局及主要结构特点

1.1 试验台整体设计布局及原理[1]

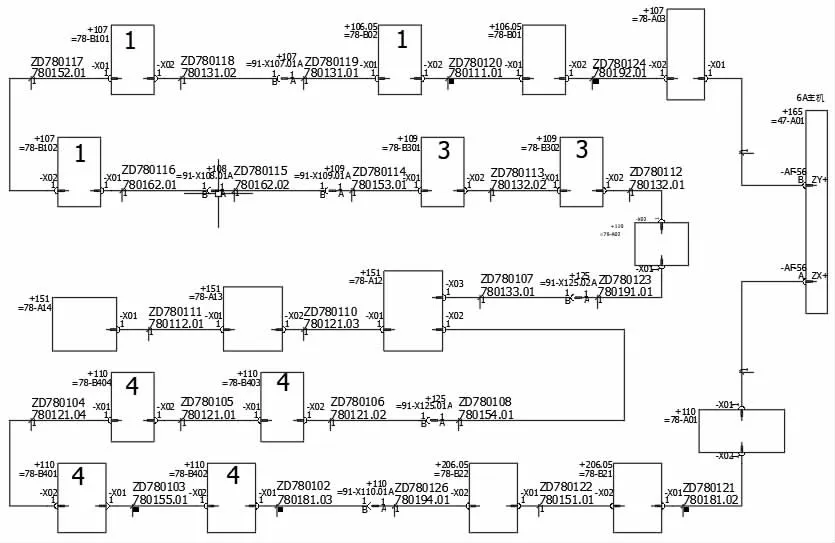

见图1、图2 和图3。

图1 试验台整体布局

图2 试验台三维设计图

图3 机车车载6A 系统试验台设计原理[5]

1.2 试验台包含内容

HX 型机车车载6A 系统试验台的设计内容硬件方面目前包括了1 个6A 显示终端、感烟探测器2 套、智能监视模块4 套、路况摄像头1 套、司机室内部检测摄像头2 套、机械间摄像头1 套、模拟列车管压力传感器1 个、模拟停放缸压力传感器1 个、模拟均缸压力传感器1 个、模拟流量变速器1 个、复合传感器4个、前置处理器1 个[4],见图4。

图4 机车车载6A 系统试验台电器接口定义

2 试验台各模块功能设计构成

2.1 ABDR:空气制动安全监测试验系统

空气制动安全监测试验系统的设计满足列车管压力、均衡缸压力、停放制动缸压力、列车管流量等显示全部功能。由模拟电位器通过线缆连接至制动监测板卡,制动监测板卡安装在6A 系统的主机箱内,制动监测板卡采集模拟的压力信号,通过CAN总线与中央处理平台进行数据通信[3]。由于无风源提供试验,结合实际场地使用高精度电位器作为模拟变量控制压力的调节。电位器安装在盲板上,电位器的使用可满足机车试验过程中所需要的各个压力值,确保试验过程中各项参数显示正确[3],见图5。

图5 ABDR 压力监控检测原理

2.2 AFDR:机车防火监控试验系统

机车防火监控试验系统采用烟雾感应和温度感应,模拟机车机械间和司机室两个地点的防火报警。通过线缆连接至防火监控板卡,防火监控板卡安装在6A 系统的主机箱内,防火监控板卡采集火灾探头的报警信号,防火监控板卡通过CAN 总线与中央处理平台通信。系统实现了试验机车防火系统的全部功能,具备较高的灵敏度、时效性及视频传输联动性。由于柜体及成本等因素限制,现阶段只安装烟感、温感两个传感器,后期如试验需要可随时加装,见图6。

图6 AFDR 试验系统设计原理

2.3 AGDR:高压绝缘检测系统

高压绝缘检测系统的设计是通过CAN 总线与中央处理平台通信,高压绝缘检测箱面板上设置检测按钮,按下按钮后,检测开始(绝缘检测条件必须满足)。功率部件将110V 直流电源逆变成50Hz 的交流电输出(车型不同输出电压不同),使用50Ω 电阻模拟机车高压电压互感器的次边线圈,装置根据输出电压幅值判断机车高压原边绝缘状态,检测结果在高压绝缘检测箱自带的显示部件上显示,并发送给中央处理平台保存,试验台加入了高压绝缘检测输出短路测试,加强对功率组件输出能力测试,更加完善了实际检修需求[6],见图7。

图7 AGDR 试验系统设计原理

2.4 ATDR:走行部检测试验系统

机车每条车轴共安装6 个复合传感器,复合传感器可以测量各测点温度及冲击数据,通过线缆、前置处理器连至走行部监测板卡1,根据装置设计原理低于20 km/h 不检测冲击,我们自制方波发生器模拟机车速度25 km/h,满足JK11430 即检测温度又检测冲击的工作条件。走行部监测板卡通过CAN 总线与中央处理平台通信,将处理结果通过音视频装置显示。由于柜体尺寸、成本等因素限制现阶段只装备一个前置处理器,6 个传感器,实现1 轴6 点位检测,后期如试验需要可随时加装,见图8。

图8 ATDR 试验系统设计原理

2.5 AVDR:机车自动视频监控及记录子系统

机车自动视频监控及记录子系统外接四个摄像头,分别模拟机车机械间、司机室、一二端路况,摄像头连接检测板卡,板卡将数据传送至音视频装置,图像实时传输,通过AV3 板对视频进行存储。由于柜体尺寸、成本等因素限制现阶段只安装4 个摄像头,后期如试验需要可随时加装,见图9。

图9 AVDR 试验系统设计原理

2.6 试验台人机交互功能实现

HX 型机车车载6A 系统试验台的人机交互功能主要体现在系统设置、信息读取和软件检修三大模块中。所需要的设备主要有专业连接线、特制读卡器、信息显示屏、鼠标、键盘一套。通过自制专业连接线和特定软件的配合使用可对6A 系统信息进行识别读取和更改,针对每一项板卡不同地址的配置,实现对单独板卡的检修操作,从而实现对各类板卡软件程序的检修,见图10。

3 试验台实现功能

3.1 试验台实现功能

自试验台研制成功至今,现已实现车载6A 系统地面模拟机车全部检测试验功能。

(1) 24V、12V 电源插件检测维修。

(2) CPU1、2 硬件检测维修,可重新安装WinPE 系统,实现CPU1、2 硬件互换[2]。

(3) 制作专用连接线,实现ST1、2 固态硬盘简单格式化。

(4) AV1、AV2、AV3 板卡检测维修、固态硬盘修复。

(5) JK11430 走行部检测、检测试验箱维修,复合传感器、前置处理器的检测维修。

(6) 高压绝缘检测、高压绝缘检测箱维修。

(7) 烟温报警检测,烟感、温感、复合型传感器的检测维修。

(8) 视频各插件检测,摄像头的检测维修。

(9) 制动插件检测。

(10) 音视频装置检测维修。

3.2 试验台无法实现功能

由于车间承修货运机车的根本原因,6A 试验过程不提供列供试验,且由于试验设计过程场地因素限制,缺乏600V 直流电源、缺乏风源及配套设施,因此现阶段无法实现列车供电试验功能。

4 试验台效果检查总结

4.1 技术效果

(1) 试验台研制成功后依据试验结果整理形成了6A 系统检修作业指导手册总结故障处理方法,方便车间专业班组作业者按照故障处理方法对简单故障进行不下车检修,有效节约了6A 系统的检修时间。

(2) 依据6A 系统试验台的检修基础,车间具备机车车载6A 系统的自主检修能力。

4.2 经济效果

自2022 年4 月车载6A 系统试验台研制成功至今,已修复6ACPU1、CPU2 板卡15 块,ST1、ST2 板卡12 块,AV3 板卡9 块,音视频终端2 台、制作不下车格式化USB 连接线成功修复ST1、ST2 固态硬盘17 块。

节约CPU 板卡委外修成本为:总成本=件数×委外修价格=15×4 200=63 000 元

节约ST 板卡委外修成本为:总成本=件数×委外修价格=12×2 360=28 320 元

节约AV3 板卡委外修成本为:总成本=件数×委外修价格=9×10 450=94 050 元

节约固态硬盘委外修成本为:总成本=件数×委外修价格=17×2 000=34 000 元

节约音视频终端委外修成本为:总成本=件数×委外修价格=2×12 000=24 000 元

本次经济效益应等价为单位时间内增加产量的检修成本,即:全年经济效益=301 370 元