玉米秸秆机的优化设计

张世杰

(山西省农机发展中心,山西太原 030002)

1 主要技术参数及工作原理

4GRS-1000玉米秸秆收获机主要技术参数:配套动力(36.7~44.1)kW,长×宽×高(3000×1050×2040)mm,割台质量867K,动力输入转速(540)r·min-1,幅宽1000 m m,工作速度(3~6)km·h-1。

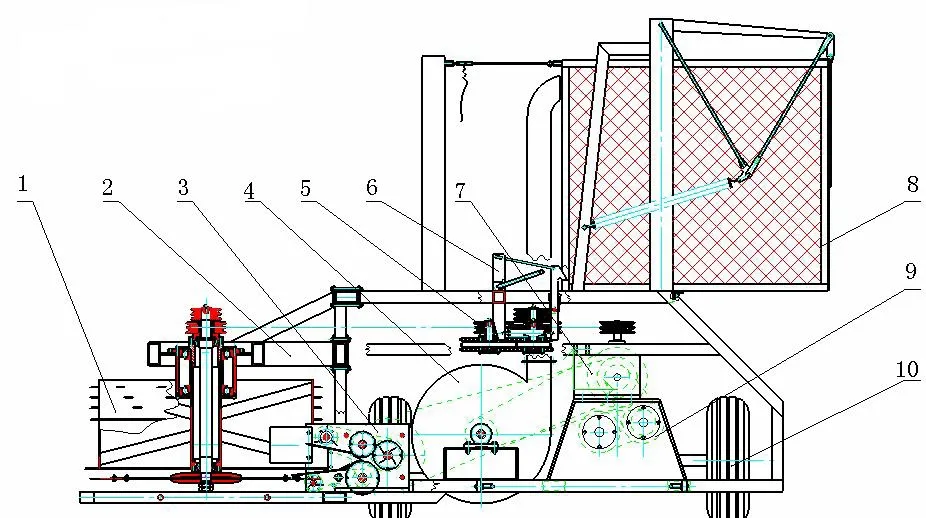

该机与36.7~44.1 kW(50~60 hp)拖拉机配套。挂接方式为拖拉机三点悬挂[1],不对行收获,主要由立式滚筒、机架、划丝、揉搓、收集、挂接、传动、行走支承轮等装置组成,如图1所示。

图1 4GRS-1000型玉米秸秆收获机结

2 关键部件及性能参数设计

2.1 切割器设计

切割器是割台的主要工作部件,采用旋转式单圆盘无支承切割锯片。考虑到作业时切割装置堵塞;漏割和重割;割茬撕裂等严理现象发生。重点在影响锯片切割因素(直径、转速、齿形结构、锯片厚度等)方面进行设计。该切割器由圆盘刀片座、圆盘刀片组成。依据玉米农艺种植特点,锯片直径1000 mm,锯齿数120个,查有关资料表明,圆盘式锯片切割器线速度一般为50~90 m/s[2]。

式中,n刀—圆盘刀片转速(r/min);

D刀—圆盘刀片直径(mm)。

依据传动轴路线,确定圆盘刀片转速1100 r/min,把D刀=1000 mm代入式(1),得V刀=57.6 m/s。

根据农业机械学对圆盘式切割器的分析,在实际切割过程中,保证防止漏割和尽量减少重割,刀盘每回转一个刀片间角,刀片伸出的高度应等于或大于机械前进的距离:

式中,V——机械前进时最大速度(2 m/s);

m—锯齿数(120个);

n—转速(1100 r/ min)。

考虑到拖拉机的滑移率和具有一定的重割度,则h=9mm,实验表明该刀片设计合理,切割效果好。根据经验可知,在同样的切割速度下,刀刃厚度0.5 mm较1~2 mm有较高的切断率,而在1~2 mm之间没有区别,当刀刃超过1 mm时,对切断率影响很小,在尽量不增加切割功率的情况下,为了提高刀片的强度和工作寿命,需尽量增大刀片的厚度,采取使用厚度为2.5 mm。

2.2 转筒的设计

转筒是为将割下的玉米秸秆喂入揉丝机而专门设计的。转筒外直径的大小与盘刀直径大小有关,设计转筒外径为950 mm。转筒的高度与整机结构、输送功能有关,设计时取500 mm。为使喂入口秸秆输送一致有序,转筒上带有5层不同间隔的拔齿,每层间距各不同,并且转筒的速度不能太高,要远低于锯片转速,转速高了,转筒上的输送齿起不到输送作用,秸秆会弹射到地面,取120 r/min。

分禾导向杆的设计:分禾导向杆虽然简单,但对整机性能影响较大,一方面,由于气候条件等原因,导致部分秸秆倒伏、杂乱无章。分禾导向杆能够将秸秆分顺,减少切割损失的作用。另一方面,由于不同行的秸秆受到切割力方向的不同,导致秸秆被割后运动方向不同,有的可能脱离设计要求的方向,造成秸秆被切割后的输送困难,甚至引起堵塞,因此,分禾导向杆起到对被切割的秸秆导向、使之尽快被输送的作用。

2.3 揉搓机设计

目前,农机市场各类各种规格的玉米秸秆揉搓机品牌较多,结合研制要求,经分析,确定了揉搓机外形尺寸等参数的取值,并对部分结构进行了改进设计。

2.3.1 划丝、揉搓部件的工作原理

当切割器转速达到一定的线速度时,利用圆盘割刀与拔禾滚筒高速旋转时的配合将割下的秸秆有序的抛向划丝机喂入口,经水平喇叭型喂入口导向使秸秆进入划丝机上下两辊(下面是喂入辊,上面是划丝辊),由于划丝机(由喂入辊和划丝辊组成)本身结构设计的特点,它对秸秆具有很强的牵拉能力。强制划丝并向后送入揉搓机,完成输送全部工作过程。

经过划丝机的秸秆在外皮上,由上下2个辊刻出纵向和径向刻痕,秸秆进入揉搓机后,在高速旋转锤片的打击下,同时经受揉搓板的挤搓使得表面刻有预制刻痕的玉米秸秆破碎成适当长度的丝状物,然后在同轴风扇的作用下经喷管送入集料箱。试验证明,锤片末端线速度,锤片末端与搓板的间隙,锤片数量及厚度等参数对秸秆杆的揉搓质量有重要影响。

2.3.2 锤片数量、厚度、锤齿间隙的确定

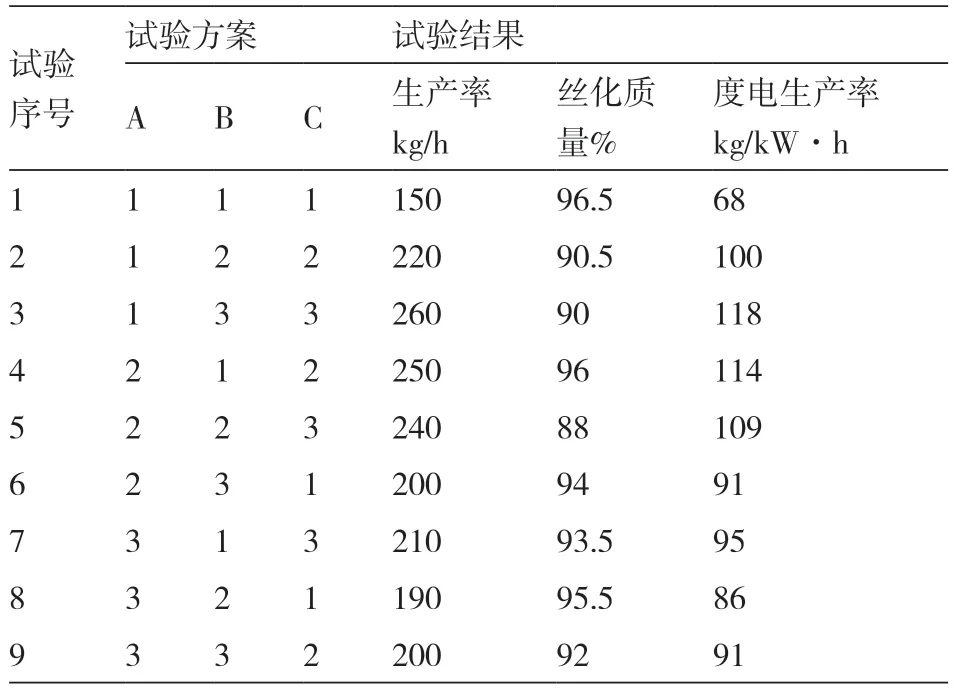

锤片数量过多,打击次数多,不仅功率消耗大,而且秸秆过碎;锤片数量过少,大块秸秆比例增加,丝化质量下降;锤片太厚,打击作用力太大,阻力大,使动力消耗大大增加,丝化质量也明显下降;锤片过薄,动力消耗小,丝化质量好,但锤片寿命缩短。锤片的间隙,也就是锤片末端到齿板的齿顶之间的距离,太小容易堵塞,太大丝化质量明显下降。由于这3个参数没有定量的公式,只能通过大量的试验来进行优化。采用正交试验方案(结果见表1、2),根据表2可知,A2B1C2为最佳方案,即锤片12个,厚度2 mm,间隙30 mm时性能最佳。

表1 正交试验因素与水平

表2 试验方法与试验结果

2.3.3 锤片末端线速度的确定

锤片的末端速度对揉搓效果明显,速度增大时,锤片对物料的打击揉搓的作用增强,增大粉碎能力,但速度过大,则设备空载功率增加,噪声和振动也增加。目前,国内粉碎机对于物料进行粉碎时取锤片末端线速度60~80 m/s,在中小型秸秆揉搓机速度取38~70 m/s,试验证明,取65 m/s值,揉搓质量较好。锤片材料选用65Mn、45号钢进行淬火处理,提高表面硬度,既保证了锤片寿命,又降低了成本。

2.3.4 喂入辊、划丝辊转速的确定

秸秆喂入速度的过快和过慢均会造成揉丝质量下降,加工后不是块大就是过碎,两辊之间间隙可调。试验证明,喂入速度为2~3 m/s能满足丝化质量的要求,取2.7 m/s。由(3)式推出n=360 r/min。

式中,V—喂入辊的线速度(m/s);

D—喂入辊的直径(145 mm)。

由于喂入辊表面的齿是平行于轴,划丝辊表面的齿是垂直于轴,这2个辊必须有一个相对速度,才能使秸秆表机硬质层划切开,经查资料得,两个辊的速比为1.5~3.5,取1.7。则划丝辊的转速V1=1.7×n=1.7×360=612r/min。

2.3.5 理论切碎长度

为了满足不同作物切碎要求,切碎长度通过参数改变可以得到不同范围的切断长度,一般青饲收获机理论切碎长度L可按公式(4)计算:

式中,VW—喂入速度(2.7 m/s);

n—切碎滚筒转速(1000 r/min);

m—动刀片的数量(12)。

由(4)式可知,改变喂入速度、切碎滚筒转速、动刀片的数量可以改变切断的长度,考虑到切碎的长度也不须频繁改变,在设计中,切碎长度的调整采用了更换刀片的方法,考虑平衡条件,动刀片数一组4个。代入数据可计算出理论切断长度,L为14 cm。符合设计要求。

2.4 收集箱设计

集料箱机构由可自动开门卸料的集料箱、卸料锁钩、弹簧与拉杆、支架、复位钢丝绳及卸料手柄组成,结构简单,动作可靠,操作方便。容量约1.7 m3物料后。机具运行到指定的地方后,拖拉机驾驶员只需搬动1个手柄,集料箱便可自动翻转,装秸秆卸下。

3 传动路线的设计

由于锯片转速,滚筒转速,揉搓筒转速要求不同,设计传动机构比较复杂,因此设计了2个变速(主变速箱和二次变速箱),传动路线图1拖拉机动力输出轴—主变速箱—喂入滚—划丝滚—拔齿。传动路线图2拖拉机动力输出轴—主变速箱—二次变速箱—锯片。

4 机组前进速度与切割速度、输送速度、喂入速度的匹配

根据前面分析取割刀转数n=1100r/min,计算割刀端切割速度(额定速度):

在保证切割质量同时,该机各参数一定时,可求得理论允许的最大机器前进速度。

这个速度远大于该机实际作业时的最大行走速度,因此在保证切割质量的前提下,切割速度与前进速度相匹配的。机组前进速度与输送速度的匹配是指在前进速度一定的条件下,输送速度要满足输送要求,保证秸秆连续顺畅输送。玉米行距400~500 mm,株距为250~300 mm,玉米揉搓机前进速度为2 m/s,拖拉机前进300 mm,所用时间:

另,转筒转速为120r/min,推得机器前时1.5秒时,转筒转3转,因此机器前时300 mm时,秸秆不会发生叠加输送,保证输送连续,顺畅,所以我们所设计输送速度和前进速度是相匹配的。切割速度决定切割量,喂入量大于切割量,也就基本满足了前进速度与喂入速度的匹配要求,我们取机器前进速度为2 m/s,株距300 mm,那么机器前时1s,将收割7根秸秆。每根秸秆重约0.15 kg,因此切割量为1.05 kg/s,经计算理论喂入量是1.5 kg/s,实际上由于转子轴装直叶片和进入揉搓室锤片的作用,喂入量足大于这个理论值的,因此喂入量大于切割量,满足匹配要求。

5 拖拉机悬挂机组纵向稳定性

后悬挂农机具降低了拖拉机的纵向稳定性,作业状态最为危险,为了保证拖拉机作业时的稳定性和操作性,应满足下式条件:

式中,X—为机组纵向稳定性储备利用系数;

M—机具重量(取950 kg);

Mmax—悬挂机具的极限重量(取2500 kg);

a、b—指拖拉机重心和悬挂点相对拖拉机后轮轴的力臂(a=920 mm,b=960 mm)。

经计算:

所以,该机纵向稳定性和操作性满足要求。

6 性能试验

经山西省农机鉴定站的检测人员按国家标准《饲料收获机》(GB/T10394-2002)和我院提供的技术文件进行实地测试(结果见表3),数据证明该机各项技术性能指标达到标准和技术文件的要求。

表3 4GRS-1000型玉米秸秆收获机性能试验结果

7 结论

大量的田间试验表明,4GRS-1000玉米秸秆收获机技术先进,配套合理,连接与操作方便,经济性好,创新了一是整体功能配置优化,能一次性完成玉米秸秆的切割、输送、揉丝、收集等作业;二是喂入辊与划丝辊特殊结构的设计,有效降低了玉米秸秆喂入堵塞的技术难题;三是划丝结构的设计,经试验划丝率达到90%,这对提高饲料的精细程度起到了关键的作用;四是对锤片的优化设计,不但改善了划丝效果,而且大大降低了动力消耗。经检验各项性能指标均达到相关标准的要求,应用前景十分广阔。