基于STM32F373 的锂电池充放电系统设计

张东平,艾学忠,郑巍,蒙永龙,王明达

(吉林化工学院 信息与控制工程学院,吉林吉林,132022)

0 引言

锂电池以其高能量密度、高效率、长循环寿命和自放电率低而被广泛应用于电能存储和电动汽车中。自2012 年以来,中国储能项目总装机容量正在稳步增长,年增长率为54%(2012-2016 年),预计短期内将继续快速增长[1]。2016 年至2017 年6 月底,中国新增电化学储能装机容量为1.35 吉瓦。预计到2025 年,全球电化学能源储存量将达到500 兆瓦。市场规模超过一万亿元,锂电池技术将占据主导地位。随着锂电池应用越来越广泛,其生产规模也越来越大,对锂电池性能检测技术也提出来新的需求[2]。

为此,本设计以锂离子电池的充放电参数检测技术作为研究对象,设计锂电池充电过程、放电过程的检测装置,根据充放电过程采集的参数分析锂电池的电荷容量和工作效能。

1 锂电池等效模型

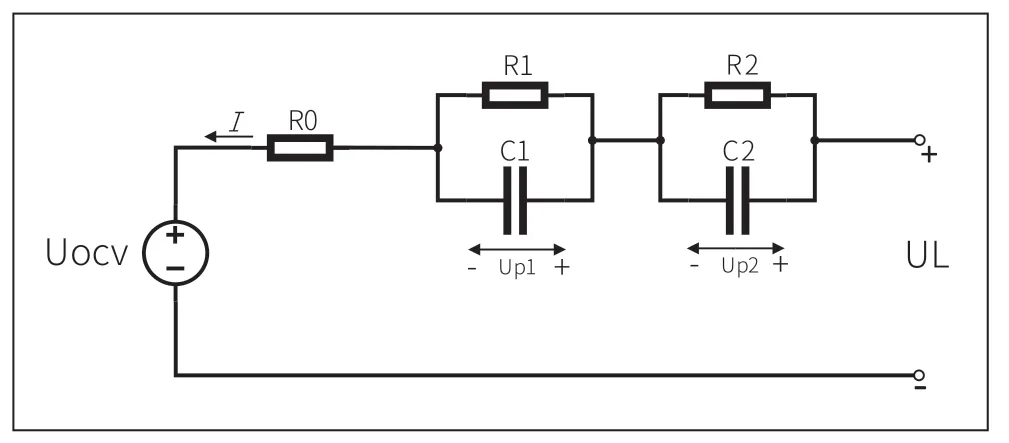

■1.1 二阶Thevenin 电池模型建立

等效电路模型简单,可以准确地描述电池的电气特性。考虑到电池充电时极化的影响,本文选取该模型以平衡模型计算的准确性和复杂性[3]。如图1 所示,二阶RC等效电路模型包括电池开路电压(OpenCircuitVoltage,OCV)Uocv、内阻R0以及两个阻容环节。电阻和电容链路分别由极化内阻

图1 二阶RC 等效电路模型

R1、R2与极化电容C1、C2组成,极化元件描述了电池充放电过程中不同时间点对电池充电和放电过程中的电化学极化。电压UL和极化电压UP1、UP2可分别由等式(1)、(2)分别进行表示。

电路由开路电压Uocv,欧姆内阻R0和两个RC网络组成,UP1、UP2分别为R1、R2的两端电压,UL表示电池的两端电压。

由电路的原理得出Thevenin 等效电路模型中各电压关系:

RC环节为了描述电池的极化反应,由电路关系可以得到RC环节的电压电流关系为:

定义时间常数为 τ1=R1C1,τ2=R2C2,U1(0),U2(0)为电容初值,解微分方程:

■1.2 电池SOC

SOC 是衡量锂电池电化学能量储存状态的重要指标,同时也是判断锂电池寿命和可靠性的重要参数之一。因此,准确测量和掌握锂电池的SOC,对于实现锂电池的高效管理和应用具有重要意义[4]。锂电池的荷电状态用SOC(State of Charge)表示,即在特定放电率条件下,电池剩余的容量与额定的容量的比值:

其中,S 表示电池的SOC,QC表示当前电池电量,QI表示电池的额定容量。S 在0~1 范围内取值,当S 为0 时,此时电池完全放电,当S 为1 时,此时电池完全充电。

基于安时积分法的电池SOC 表示:

式中:z为SOC;I为充放电电流;Q为电池实际可用容量;t为时间变量;t0为时间变量初始值。

2 系统总体及硬件电路设计

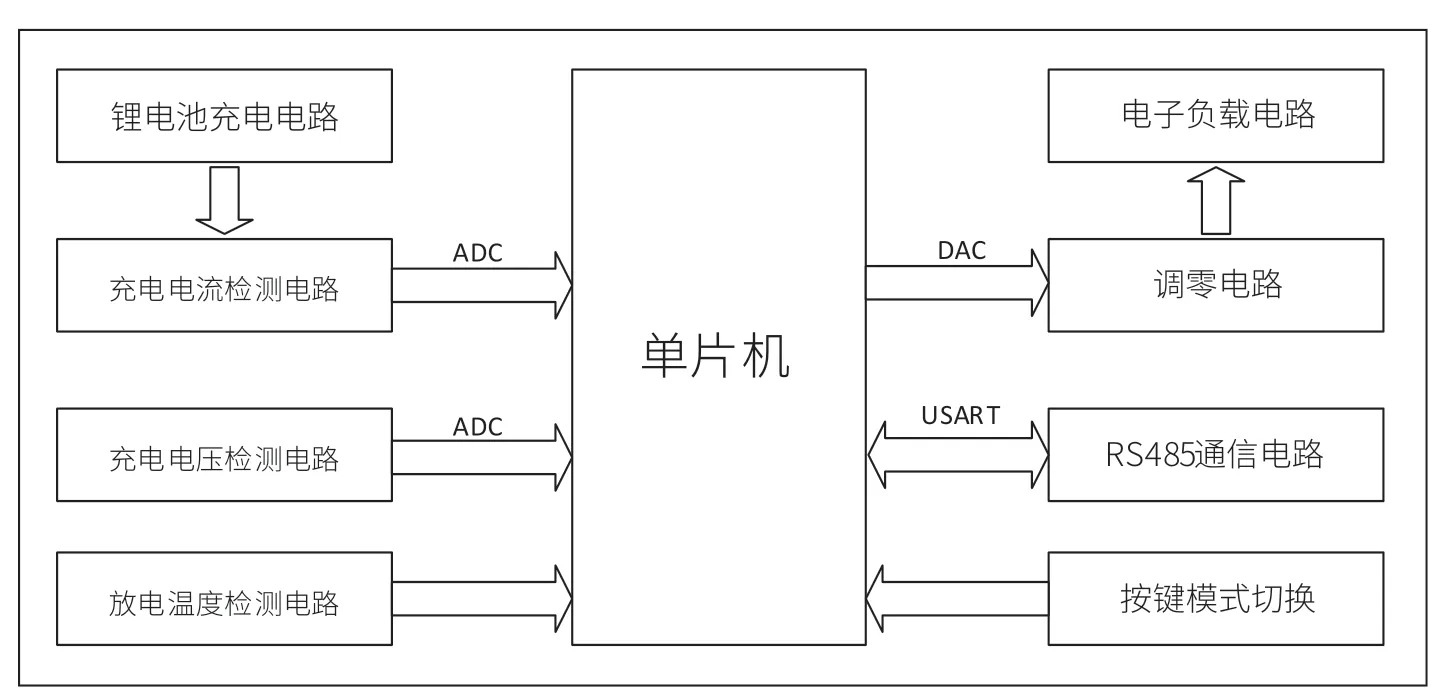

■2.1 系统总体方案设计

本设计使用STM32F373 作为主要控制芯片,通过按键设置来实现系统复位以及充电电流、放电电流和放电截至电压的切换[8]。硬件系统是由单片机、锂电池充电电路、充电电流检测电路、充电电压检测电路等组成,在系统运行期间,MOS 管的发热,由热敏电阻采集,通过采集MOS 管上的温度来判断是否开启风扇。硬件系统框图如图2 所示。

图2 硬件系统框图

■2.2 主控模块

本设计系统的主控为STM32F373,该单片机是一款高性能ARM Cortex-M4 内核的微控制器,其内部具有128KB Flash和16KB SRAM,它还集成了多个模拟和数字外设,如ADC、DAC、定时器、USART 等[9]。48个GPIO 端口和14 个通信接口。可以满足高性能嵌入式应用的需求。电路的电流采样、电压采样和按键分别连接到微处理器的四个GPIO 端口。BUCK 充电电路连接到具有PWM 功能输出的微处理器的GPIO 端口。

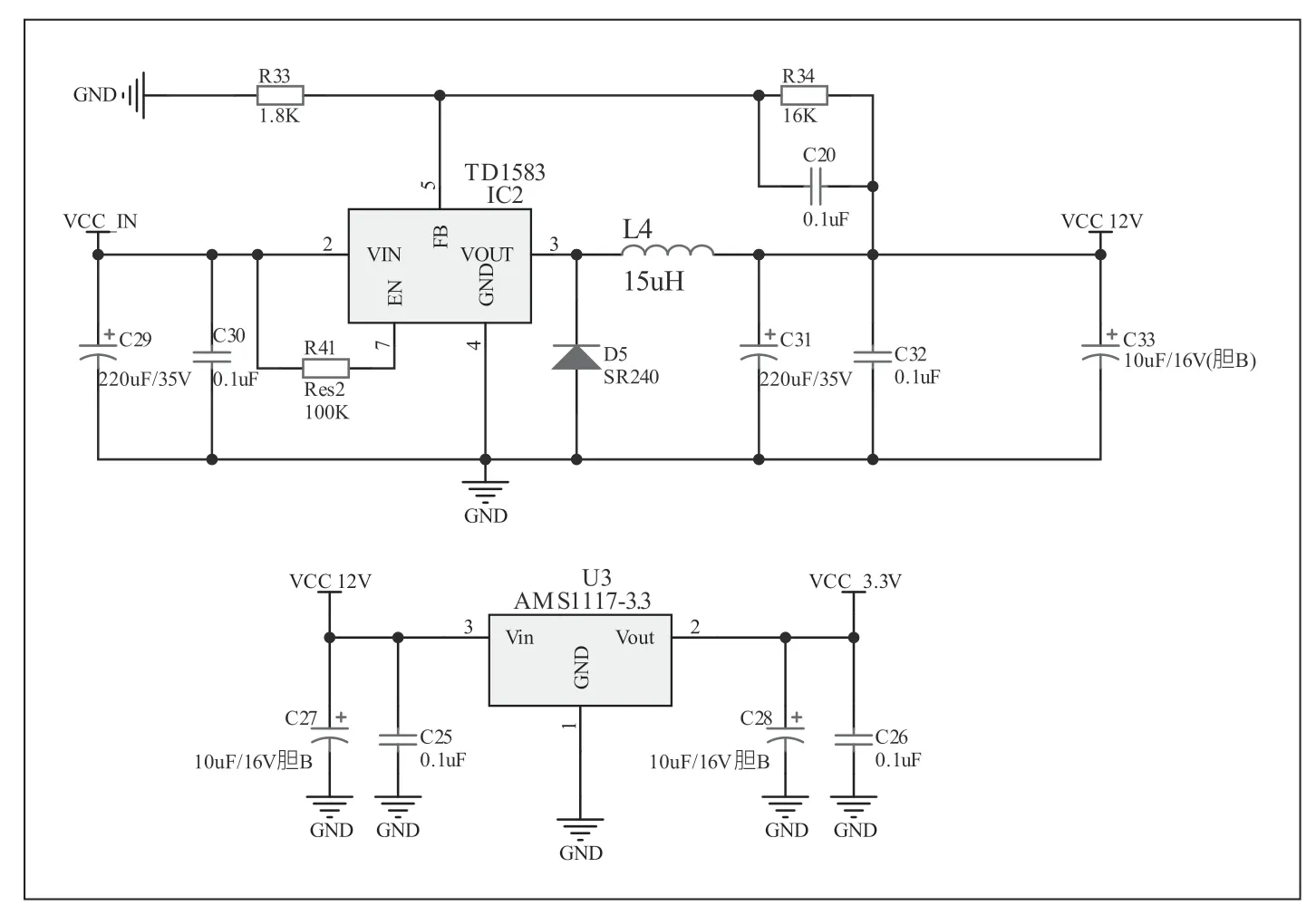

■2.3 辅助电源电路设计

在该系统中,STM32 微控制器、检测电路、运算放大器等部分的供电主要由辅助电源提供。辅助电源主要分为12V 辅助电源电路和3.3V 辅助电源电路,如图3 所示。12V 辅助电源电路采用了TD1583 降压芯片对外部输入电源进行降压,输出12V 直流电源[10]。3.3V 辅助电源电路由AMS117-3.3 进行降压稳压。两部分为整个系统设备供电,提高了系统的可靠性和稳定性。

图3 电源输入电路

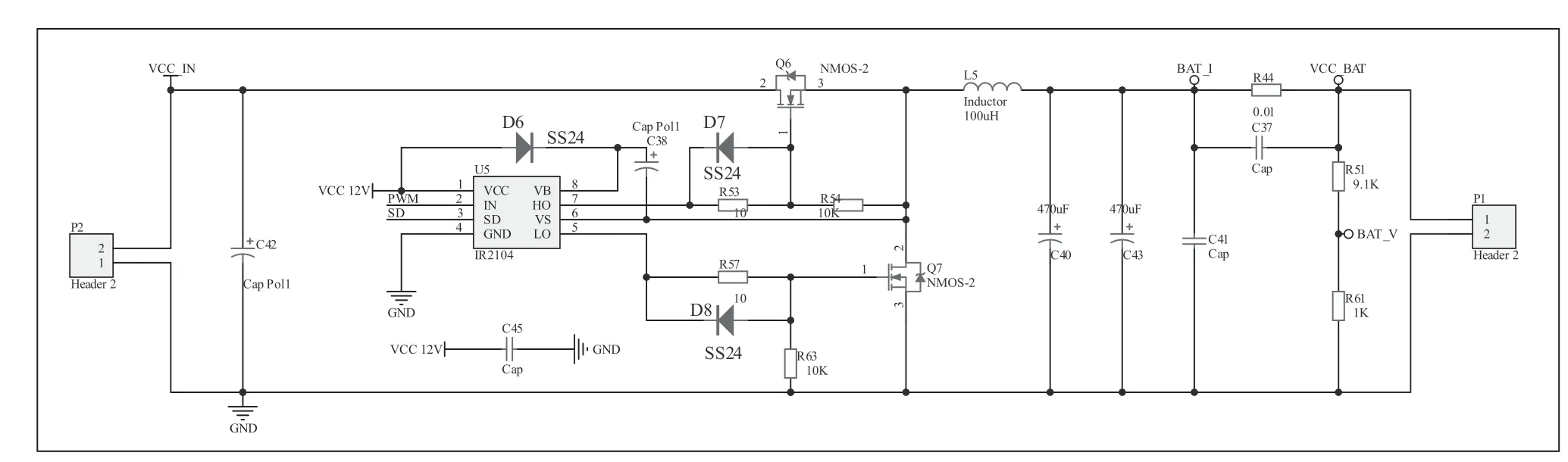

■2.4 锂电池充电电路设计

文中设计的BUCK 充电电路采用了IR2104 芯片设计的驱动电路来安全驱动Q6 和Q7 MOS 晶体管[11]。由于STM32 的PWM 输出不能直接驱动MOS 晶体管,需要经过适当的放大才能达到预期效果。IR2104 芯片将STM32 的PWM 信号转换成高低电平信号,并通过外界滤波和放大处理,输出足够强的驱动信号,控制MOS晶体管的导通和关断。随后通过BUCK 降压电路进一步降低输入电压,以满足锂离子电池的充电要求[12]。整个设计方案确保了MOS 晶体管的安全驱动和充电电路输出电压和电流的稳定性。

图4 锂电池充电电路原理图

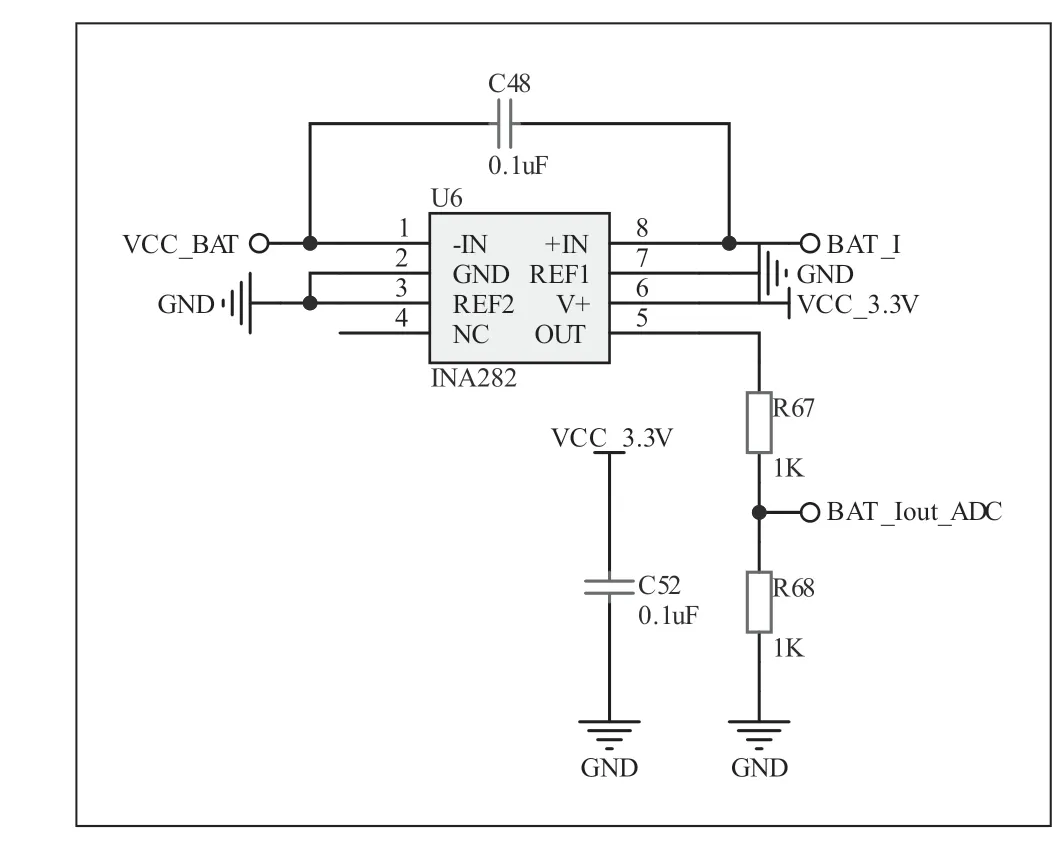

■2.5 锂电池充电电流检测电路

图5 为锂电池充电电流检测电路,该电路由INA282 器件完成,该器件供电范围在+2.7V~+18V 之间,最大电源电流为900μA。该器件通过采集采样电阻(R68)两端电压,得到采集的电压值再除以采样电阻的阻值即可得出充电电流值。

图5 锂电池充电电流检测电路原理图

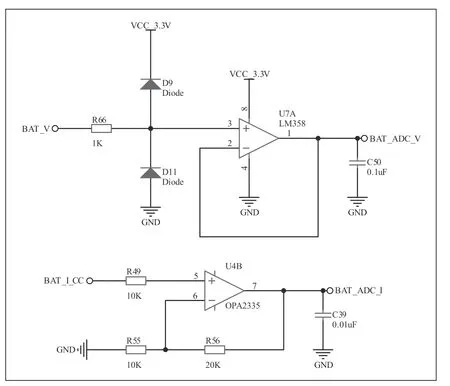

■2.6 锂电池充电电压检测电路

锂电池电压采集电路如图6 所示,该电路采用电压跟随器,将采集的电压接入运放的同相输入端,运放的反相输入端接到输出端。这样的测量电路可以提高输入阻抗,减小输出阻抗,使得测得的电压比较精准[13]。本设计中采样电阻较小,所以采样电阻上的电压较小,如果直接接入单片机测量会使测量不够精准,因此本次设计先将采样电阻的电压接入同向放大器,放大一定倍数后接入单片机测量。

图6 充电电压检测电路原理图

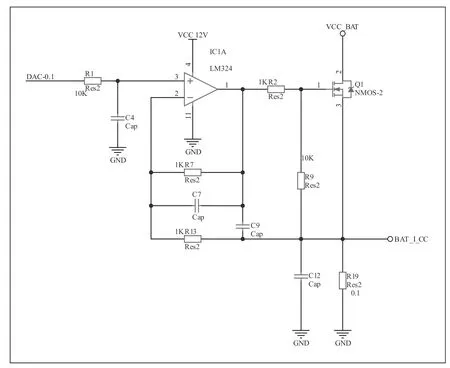

■2.7 受控电子负载电路

锂电池放电电路如图7 采用电子负载电路,电子负载电路原理是通过调节MOS 管的栅极电压来改变MOS 管的导通与关断,由此来调节源极与漏极间的电流。该电路采用负反馈电路,输入电压经过减法器接到运放的同相输入端,反相输入端连接到电阻R19 使得R19 两端的电压恒定,运放输出端与MOS 管的栅极连接使得MOS 管的源极与漏极之间的电流等于R19 的电流。C9 为补偿电容,防止MOS 管震荡,R2 为栅极驱动电阻。若要调节MOS 管的电流则只需调节运放的输入电压,此处电压由单片机DAC 提供。

图7 受控电子负载电路原理图

其中DAC 输出电压对应MOS 管电流公式为:

3 充电控制电路的软件设计

■3.1 主程序设计

在系统开启后,STM32 微处理器需要通过AD 读取外部电源和锂电池的电压,实时监测其状态并做出相应控制和保护措施。为了使ADC 模块正常工作,需要进行初始化和校准操作,包括设置工作模式、采样时间、采样模式等参数,提高AD 转换的精确度和稳定性。对于驱动芯片IR2104,除了PWM 信号驱动外,还需要初始化定时器模块以提供精确的时间基准和时序控制,设置计数方式、计数周期和输出模式等参数。上述操作可以确保ADC 和IR2104 正常工作,并保障整个系统具有高性能、高稳定性和高可靠性。

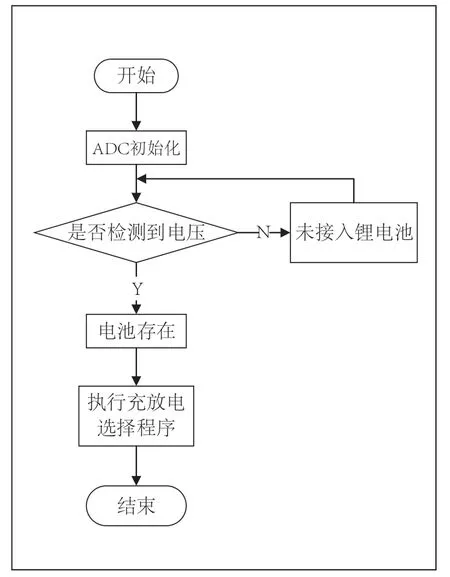

■3.2 锂电池状态检测程序设计

在初始化所有外部设备后,为了保证系统的正常运行和锂电池的安全使用,首先需要执行输出电压检测程序[15]。此程序通过STM32 微处理器的AD 模块对输出电压进行实时监测,并根据监测结果判断锂电池的状态,选择是否开始充电。如果设备未连接到锂电池,则系统将进入一个循环,一直执行输出电压检测程序,以避免误判充电状态。当检测到锂电池存在时,将跳出该循环,并执行充放电选择程序。锂电池状态检测程序的流程图如图8所示。

图8 锂电池状态检测流程图

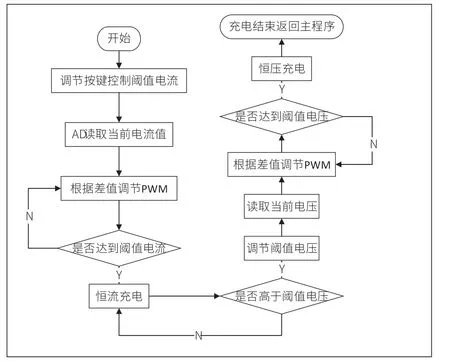

■3.3 充电方式选择程序设计

当检测到锂电池已连接到电子设备后,将采用降压充电方式对其进行充电。此时,系统将使用PID 控制算法调整输出电压和电流,以实现快速达到设定值,并在此基础上对锂电池进行恒压或恒流充电。具体而言,当锂电池电压低于预设值时,系统将采用恒流快速充电方式进行充电;当锂电池电压超过预设值时,则采用恒压充电方式充电。整个充电过程是通过控制STM32 微处理器输出的PWM 占空比来实现的。程序流程图如图9 所示。

图9 充电流程图

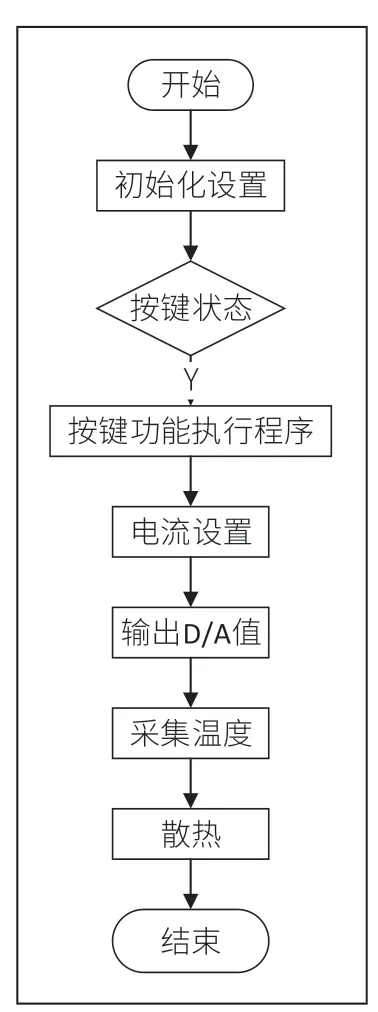

■3.4 放电程序设计

放电程序流程图如图10 所示。当系统启动时,需要对A/D 模块、D/A 模块和温度采集模块进行初始化,确定系统的初始工作状态。随后,根据不同按键的状态,进入到相应的工作模式。在每个工作模式下,首先要设置放电电流和放电截止电压。用户可以通过按键控制,并在确认后进入设定的工作模式。此时,A/D 模块将实时测量电路的参数,并将其传输到MCU 中,以便对电路进行有效的监测和控制。同时,D/A 模块将根据设定的负载特性调整输出电流和电压,以满足用户的需求。

图10 放电程序流程图

4 测试与分析

为了验证该装置的实用性,我们对该装置进行了测试。在外部电源输入电压为 15 V 的情况下,对12.6V、1800mAh 的锂电池分别进行恒流充电测试和恒压放电测试。

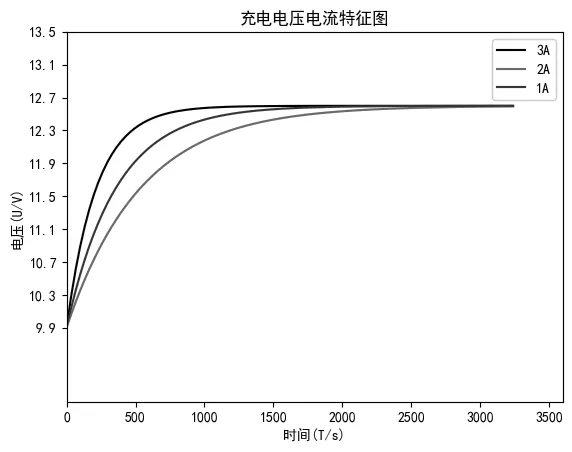

■4.1 锂电池充电测试

当设置锂电池电压低于10.3V时,采用恒流方式充电。分别将恒电流设定为1A、2A、3A 对锂电池进行充电。当接入外部电源时,系统进入BUCK 充电模式下的恒流充电。根据充电电流的不同采取其对应的电压,绘制如图11 所示充电曲线。实验结果表明,随着充电电流的增加,充电速率提高,但需要注意的是,在高电流充电时,电池需要更加精确地充电电流和电压控制,以保证充电的安全性和效果。

图11 锂电池充电特性曲线

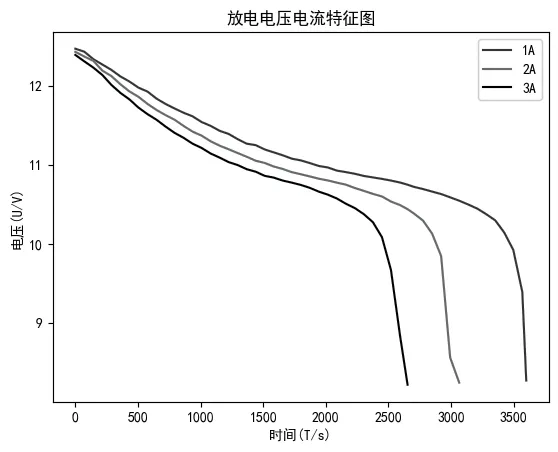

■4.2 锂电池放电测试

图12 所示为倍率分别在0.5C、1C 和1.5C 的放电倍率下绘制。从图中可以看出,放电倍率不同,锂电池的电压相对容量的变化则不同,放电倍率越大,曲线下降得越快;采用倍率越高的放电方式,最后能放出的能量就越少;不管是以何种倍率放电,最终电压都会停止在8.4V 左右,无法继续下降,如果再继续放电,电池则会损坏。

图12 锂电池放电特性曲线

■4.3 测试分析

该实验通过图11 和图12 的结果表明,提高充电电流可以加快充电速率,但是需要更为精确地电流和电压控制来保证充电的安全性和效果。而不同放电倍率导致锂电池容量和电压变化的差异,在高倍率下能放出的能量也会越少。该实验对优化和创新锂电池充电控制技术提供了参考和指导,并验证了该装置的高效、安全地充放电控制,具有优异的稳定性和可靠性,有助于提高锂电池使用寿命和安全性,为便携式设备的使用和发展提供支持。

5 结语

本文基于STM32 微控制器设计了一种锂电池自动充电电路,该电路通过采用BUCK 电路的工作方式有效解决了便携式设备中锂电池供电寿命短、充电方式单一等问题。同时,STM32 微控制器的优异性能和可靠性,使得该充电电路可以精确控制充电电流和充电电压,保障锂电池在充电过程中的安全和长期使用。未来,这种充电电路还可以与GPRS、WiFi 等模块电路相结合,设计出特定的便携式多功能充电设备,从而实现对锂电池的更加智能化和高效化管理。这将对推动便携式设备的锂电池充电控制技术和便携式电子设备的发展具有重要意义。

总之,本文提出的锂电池自动充电电路为便携式设备的使用提供了更加可靠和便捷的电源支持,同时也为便携式设备锂电池充电控制技术的进一步优化和创新提供了思路和借鉴。