钢筋混凝土碱骨料膨胀对钢筋锈蚀影响试验研究

张 媛,李鹏飞,弓扶元

(1.重庆交通大学 河海学院,重庆 400047; 2.浙江大学 建筑工程学院,浙江 杭州 310058)

0 引 言

钢筋混凝土结构在使用寿命期限内可能会出现不同的劣化机制[1]。研究表明:碱骨料反应(Alkali-aggregate Reaction,以下简称AAR)过程中,凝胶体吸水膨胀导致水泥浆体-骨料界面处开裂,随着反应的进行,裂缝持续发展,为氯离子和其他腐蚀性物质提供到达钢筋表面的渠道[2-4],从而缩短了钢筋锈蚀反应的启动时间。但同时,AAR凝胶及锈蚀产物也会迁移至预先存在的孔隙及裂缝中,影响锈蚀反应程度[5-6]。从钢筋锈蚀反应环境的角度来看,界面上AAR凝胶的存在减弱了钢筋所处的碱性环境,并且AAR导致的混凝土内部纵向裂缝会增加局部氯离子的侵入。尽管对AAR和钢筋锈蚀的原因、机理和影响已有大量研究,但多数研究成果较为分散,并未对影响机理进行量化研究分析。本文以试验设计为基础,在获得不同程度AAR损伤试件后进行钢筋锈蚀损伤试验,研究材料劣化指标,量化AAR膨胀对钢筋锈蚀的影响,以期为钢筋锈蚀方向的研究提供试验参考。

1 试验材料及方案设计

1.1 试验材料参数

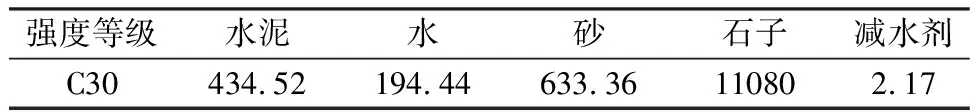

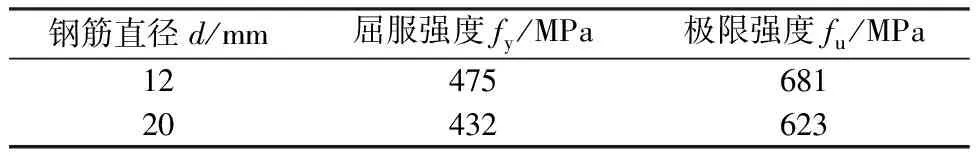

AAR在材料层面会导致混凝土化学成分的改变,AAR产物的膨胀会导致结构内部产生膨胀应力。如何定量分析在AAR反应过程中钢筋混凝土膨胀性能的变化是关键。在试验中,考虑了不同钢筋直径和不同加速损伤时间作为研究参数。试验采用普通硅酸盐水泥(PO 42.5)[7],用于制备混凝土的粗骨料,尺寸为5~20 mm,细骨料(中砂)的细度模数为3.827,为了改善混凝土的流动性,选用了高性能聚羧酸减水剂。试件混凝土强度等级参考工程项目按C30设计,并按28 d标准养护条件养护,测得标准立方体试件平均轴心抗压强度为31.6 MPa,设计的混凝土配合比见表1。试验选用国标HRB400带肋钢筋,钢筋直径分别为12 mm和20 mm,选取同一批钢筋进行拉伸试验,获得变形钢筋力学性能见表2。

表1 混凝土配合比

表2 钢筋材料性能

1.2 骨料碱活性检测

在进行试验之前,对试验选用的粗骨料(石子)和细骨料(砂)[8]进行碱活性检测。骨料碱活性检测按照SL 352-2006《水工混凝土试验规程》[9]快速砂浆棒法(ASTM C1260)进行试验。根据规范要求,对试验用砂进行筛分,并将粗骨料进行粉碎以达到规定筛分级配。将中砂和粗骨料按规范配比浇筑3个25.4 mm×25.4 mm×285.0 mm的砂浆棒试件,两端中心有探头,砂浆棒试件的膨胀率按公式(1)计算,以3个试件的测量平均值作为一定龄期的膨胀率试验值。

(1)

式中:εt为试件浸泡碱溶液在第t天时的膨胀率,%;Lt为试件在第t天的测量长度,mm;L0为试件的初始长度,mm;Δ为测头(即预埋测钉的长度),mm。

中砂和粗骨料在14 d内的AAR膨胀率变化曲线如图1,2所示。中砂和粗骨料砂浆棒试件的14 d膨胀率均大于0.2%,试件的误差小于15%。根据规范要求,可判定试验中使用的中砂和粗骨料是具有碱活性的活性骨料。

图1 粗骨料膨胀率曲线Fig.1 Coarse aggregate expansion rate curve

图2 细骨料膨胀率曲线Fig.2 Fine aggregate expansion rate curve

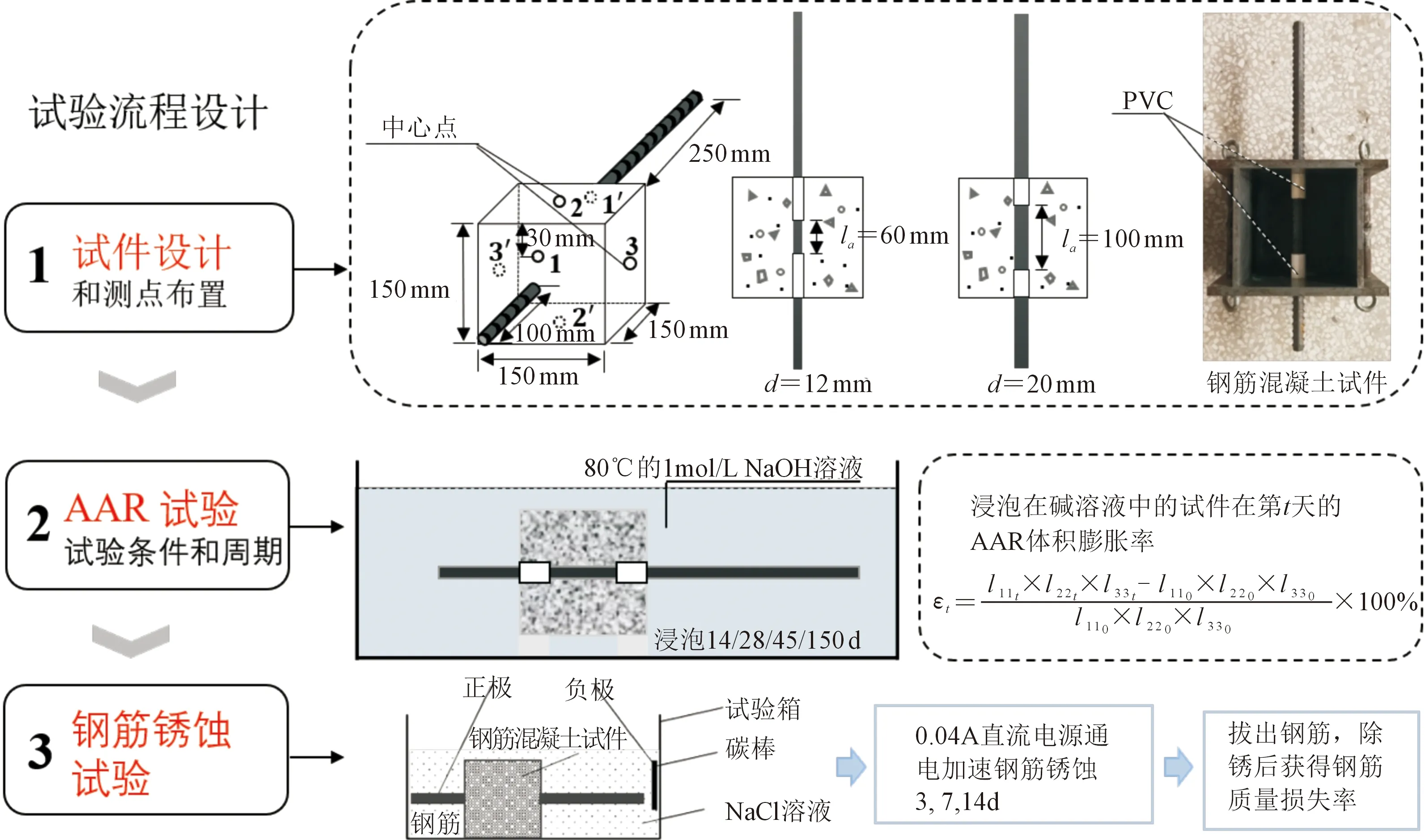

1.3 试件及试验方案设计

本试验流程如图3所示。将钢筋混凝土试件设计为边长150 mm×150 mm×150 mm的标准立方体混凝土试件[10],在试件中心嵌入不同直径的HRB400的带肋钢筋,选用12 mm和20 mm这2种直径的钢筋(D12,D20),钢筋与混凝土的黏结段长度la为5D(D为钢筋直径)[11]。试件浇筑脱模后,固化28 d,转至80 ℃±0.5 ℃的纯水中养护24 h,用精度为10 μm的千分尺测量试件初始长度[12]。锈蚀钢筋连接电源正极,负极连接碳棒浸入电解质溶液中,形成回路,试验过程中控制通电电流0.04 A保持不变,开始加速钢筋锈蚀。

注:l11t为1-1′两点间第t天AAR膨胀测量长度,l110为1-1′两点间未膨胀测量原始长度,l22t为2-2′两点间第t天AAR膨胀测量长度,l220为2-2′两点间未膨胀测量原始长度,l33t为3-3′两点间第t天AAR膨胀测量长度,l330为3-3′两点间未膨胀测量原始长度,单位均为mm。图3 试验流程设计Fig.3 Experimental process design

2 试验结果与分析

2.1 混凝土AAR膨胀

两种直径钢筋的AAR体积膨胀率随时间变化曲线如图4所示。由图4可得,混凝土试件AAR体积膨胀率随时间呈现出先增加后趋于缓慢不变的变化趋势。试验开始时,在前5周内AAR膨胀率随时间线性增加,D12试件的体积膨胀率为0.5%,D20试件可达0.2%。此后,在80 d左右,膨胀速率变化趋于平缓,最终逐渐收敛。钢筋直径为12 mm和20 mm的拉拔试件的膨胀率在150 d时分别增加至0.677%和0.361%,混凝土试件钢筋直径尺寸越大、膨胀率越小,钢筋对混凝土的AAR膨胀有约束效应。

图4 试件体积膨胀率变化Fig.4 Change in volume expansion rate of specimen

混凝土试件在前20 d的膨胀几乎相同,反应初期的混凝土AAR膨胀较小,此时所有试件均处于自由发展AAR膨胀状态,钢筋的约束作用还并未有体现。在20 d后混凝土AAR产物的膨胀逐渐受到钢筋的约束,曲线出现较明显分歧点,D20试件的膨胀速率较D12试件显著减小,且钢筋直径越大,约束作用越强,混凝土的膨胀速率也更小。在80 d时,D12和D20试件的膨胀率随时间的变化曲线趋于平缓。分析可知:混凝土中的活性骨料含量是一定的,随着反应的进行,活性骨料逐渐消耗,含量降低。在150 d时,D20试件的膨胀率远小于D12试件。分析可知在AAR过程中,钢筋对混凝土AAR反应的膨胀具有约束作用。

2.2 钢筋锈蚀试验结果

钢筋的锈蚀率是影响钢筋混凝土结构件承载性能的主要参数。钢筋混凝土试件中,钢筋的理论锈蚀率依据法拉第定律进行理论计算,即根据通电过程中的电流强度和通电时间,按公式(2)来计算理论质量损失值:

(2)

式中:Δm为钢筋锈蚀的损失质量,g;M为铁的摩尔质量,56 g/mol;I为电流强度,A;T为时间,s;Z为铁的价位,2,即离子在氧化还原过程中发挥的电子数;F为法拉第常数,96 500 As。

锈蚀试验拟讨论4种不同锈蚀率对拉拔试件黏结性能的影响。测定锈蚀率的方法是在试件达到设计通电锈蚀时长后,进行拉拔试验获得黏结强度,然后继续拔出钢筋,截出钢筋-混凝土黏结段部分钢筋进行除锈处理,除锈前后称重(m0和m1),最后根据公式(3)得到实际的试验质量损失率η。通电加速锈蚀试验得到的结果如表3中所示。

表3 钢筋锈蚀试验情况

(3)

钢筋锈蚀试验后,黏结段钢筋除锈前后钢筋状态如图5所示。根据法拉第定理,钢筋的锈蚀程度主要取决于其体积和质量。马良喆等[13]以钢筋直径为变量,探究了不同直径钢筋不同锈蚀情况下力学性能的变化。试验结果表明:钢筋直径越大,锈蚀效果越不明显,直径较小的钢筋更易出现明显锈蚀痕迹。锈蚀试验过程中,随着锈蚀反应的开始,在试件的外表面观察到了红褐色铁锈的生成。锈蚀先发生在钢筋肋,随着锈蚀反应加剧,钢筋肋出现较明显锈坑、锈点。钢筋锈蚀试验的最终锈蚀率因混凝土骨料分布的不均匀性和氯化钠电解质溶液的浸泡时间而呈现差异。

图5 钢筋锈蚀情况Fig.5 Corrosion of steel bars

2.3 AAR影响钢筋锈蚀试验结果

本研究主要针对预先存在AAR损伤的钢筋进行锈蚀耦合损伤试验。将达到AAR设计损伤周期的试件转至NaCl溶液中,使混凝土试件内部形成电解质溶液。然后通电开始加速锈蚀,分别以AAR膨胀率、钢筋锈蚀率作为分析AAR损伤对钢筋锈蚀影响的指标。AAR反应对钢筋锈蚀率的影响曲线如图6和图7所示,AAR损伤后钢筋锈蚀情况如图8所示。

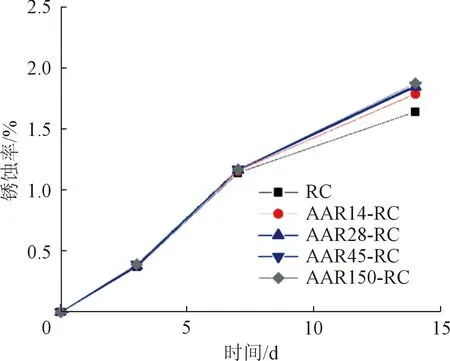

注:试件的编号AARx-RC为耦合损伤试验钢筋编号,其中AAR代表碱骨料反应,RC代表钢筋锈蚀反应(Reinforcement Corrosion),x为AAR试验天数,每组设两个拉拔试件,下图同。图6 D12耦合损伤钢筋锈蚀率变化曲线Fig.6 Change curves of D12 coupled damage reinforcement rust rate

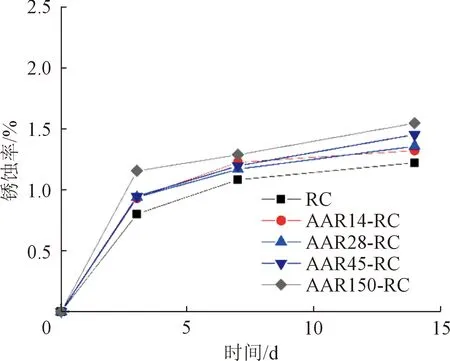

图7 D20耦合损伤钢筋锈蚀率变化曲线Fig.7 Change curves of D20 coupled damage reinforcement rust rate

注:试件的编号Dx-AARy-RCzDays为耦合损伤试验钢筋编号,其中x为钢筋直径,y为AAR试验天数,z为钢筋锈蚀试验天数,每组设两个拉拔试件。图8 耦合损伤钢筋锈蚀程度情况Fig.8 Corrosion degree of coupled damaged steel bars

钢筋锈蚀程度和除锈后测得的锈蚀率随着AAR反应时间的增加而增大。分析钢筋锈蚀反应机理可知,钢筋锈蚀反应的启动与钢筋界面临界氯离子浓度有关[14]。Takahashi等[15]的试验研究指出,钢筋表面孔隙溶液中的羟基离子可通过与反应的硅氧烷基团相互作用而被消耗掉。作为这种反应的结果,AAR凝胶可能会降低钢筋表面孔隙溶液的pH值,以此来降低临界氯离子浓度,加速钢筋锈蚀反应的反应速率。此外,缝隙的存在和钢筋表面不连续的AAR凝胶堆积会导致不同的表面环境,从而降低钢筋的氯离子临界浓度,加快锈蚀反应发生。同时,AAR反应产生的凝胶体会填充混凝土内部孔隙及裂缝,导致锈蚀试验中出现“氯化物堵塞”情况,较多积聚的氯化物参与钢筋锈蚀反应,从而导致锈蚀更明显、锈蚀率更高。

许多研究证实,钢筋混凝土结构中的裂缝提供了氯离子进入钢筋表面的途径[3-4],因为AAR会导致混凝土开裂,而裂缝会加速氯离子的运输。因此,AAR增加了混凝土中氯离子的传输速度,增加了锈蚀反应的速度。另外,AAR损伤破坏了混凝土本身的力学性能,而钢筋周围密实性差的混凝土,可能会使钢筋-混凝土界面出现较大的裂缝孔隙,较大的孔隙中氧气含量高,使锈蚀反应充分发生,产生大量的铁锈。当铁锈的积累和体积膨胀产生的环向应力超过混凝土覆盖层的极限抗拉强度时,导致混凝土保护层开裂以及随后更多的氧气(和水)进入,可能形成更严重的腐蚀破坏。

3 结 论

本文基于钢筋尺寸、损伤时间等因素,探讨钢筋混凝土结构AAR对锈蚀的影响,通过AAR损伤后锈蚀获得的材料损伤指标,量化其影响,明确了膨胀率和锈蚀率之间的动态量化关系,阐明了AAR对锈蚀的影响机制,得到以下结论。

(1) 钢筋锈蚀程度和除锈后测得的锈蚀率随着AAR反应时间的增加而增大。

(2) 钢筋表面孔隙溶液中的羟基离子可以通过与AAR反应的硅氧烷基团相互作用而被消耗掉。长期存在的AAR凝胶可能会降低钢筋表面孔隙溶液的pH值,以此降低临界氯离子浓度,加速钢筋锈蚀反应的反应速率。

(3) 缝隙的存在和钢筋表面不连续的AAR凝胶堆积会导致不同的表面环境形成,从而降低钢筋的氯离子临界浓度,加快锈蚀反应发生。

(4) AAR裂缝开展会使更多的氯离子进入混凝土内部并加速锈蚀反应发生。

(5) AAR凝胶体会填充混凝土内部孔隙及裂缝,导致锈蚀试验中“氯化物堵塞”情况出现,较多积聚的氯化物参与钢筋锈蚀反应,导致锈蚀更强、锈蚀率更高。