某医疗器械电源模块结构改进效果研究

刘洋,刘培,李泽楷,李双双

(1.成都水木医疗科技有限公司,四川 成都 611731;2.北京中关村水木医疗科技有限公司,北京 102600)

0 引言

电控系统发热对其稳定性、可靠性和寿命具有显著的影响[1-2]。过高的温度会使设备中的电子元器件寿命缩短,甚至瞬间或永久失效[3-5]。同时随着设备不断向小型化、多功能化和高性能化方向发展,设备内器件的热流密度与功耗不断增加,设备过热问题越来越突出,如果不能有效进行热设计,将直接影响系统的可靠性与工作寿命[6-7]。

工程设计人员在产品研发过程中借助目前主流的热分析软件如TMG、Icepak 和Flotherm 等对产品进行热仿真分析,有助于在研发过程中发现热设计的薄弱环节并加以改进[8-12]。然而,仿真建模的准确性和模型采用参数的准确性对仿真结果具有巨大的影响,由于人员经验有限和我国基础数据薄弱,仿真结果与实际情况通常具有一定的差异[13]。如已经具备实物样机,可通过热测试来获得产品的实际温度分布,从而检验产品的热性能是否满足预定要求,同时也是评价产品热设计水平的重要方法和设计整改最有效的手段[14]。

1 热测试方法

电控系统热测试方法目前主要有非接触式测试和接触式测试两种。

非接触式测试常用的设备有红外测温仪和红外热像仪。该方法不需要接触到被测温度场的内部或表面,因此,不会干扰被测温度场的状态,测温仪本身也不会受到温度场的损伤;但是,该方法易受环境因数影响(如空气中的尘土、环境温度等),同时,该方法只限于测量物体外部温度,不方便测量物体内部和存在障碍物时的温度,因此不易测出被测件的真实温度[15-18]。

接触式测试有热敏电阻传感器法、热电偶传感器法等。在工程上广泛地使用数据采集仪进行测量,能够精确地测量出物体和液体内部温度。同时该方法广泛地用于封闭空间内的各种组件、器件的温度测量。但是该方法在工程实际使用中相对比较繁琐,由于需要安装传感器、连接数据采集仪和显示软件等,导致工作量较大、检测效率相对较低[19-21]。

根据工程实际经验,本文首先利用红外热像仪获得被测电控系统内各元器件表面温度分布云图,确定热源位置后再进行传感器的布局;其次采用高低温湿热试验箱对被测电控系统进行温度步进环境试验,温度梯度从40、50、60 和70 ℃逐步递增,使其充分且快速暴露其热设计缺陷,有助于提高热测试准确性、改善整体热环境、消除产品内部过热点,从而提升产品的可靠性水平和使用寿命。

2 某型电源模块热测试

本文以某型电源模块热测试为例,该电源模块作为核心部件,其功能是为电控系统和光源系统供电,然而在实际工作过程中电源模块整体功耗偏高,因此在改型过程中对其热设计的评估是衡量其质量和可靠性的重要依据。

2.1 测试

本文采用的测试设备由综合应力温湿度箱(SZ61IIA)、热像仪(Tis65)和数据采集器(34972A)3 部分组成,测试设备和检测仪表均满足测试要求且在校准有效期内,其测试如图1~3所示。

图2 数据采集器

图3 综合应力温湿度箱

2.2 热测试流程

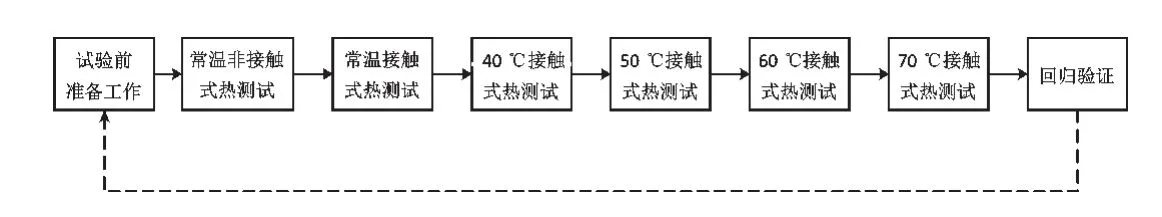

通过工程实际,对某医疗器械电源模块进行温度步进热测试的试验顺序及各步骤间相互关系如图4 所示。

图4 温度步进热测试流程

温度步进热测试的试验步骤如下:

a)在实验室常温条件下,采用热像仪进行非接触式热测试,初步获取各个电路板的温度云图,根据云图初步分析高温点,对于高温点对应位置元器件耐温范围,初步确定电源模块潜在高温风险点;

b)在实验室温度条件下,用热像仪进行非接触式热测试,初步获得各电路板的温度云图,根据云图对高温点进行初步分析,确定电源模块对应位置元器件温度耐受范围的潜在高温风险点;

c)将电源模块置于试验箱内,对可能的高温危险点进一步布放热电偶,依次将试验温度升高至+40、+50、+60 和+70 ℃,持续1 h。通过数据采集器进行接触式测温,准确获取各温度监测点的温度。这样就可以获得各个监测点在不同高温环境下的温度变化趋势,并提供详细的数据来确定电源模块耐温的薄弱环节。

2.3 红外成像仪测试结果分析

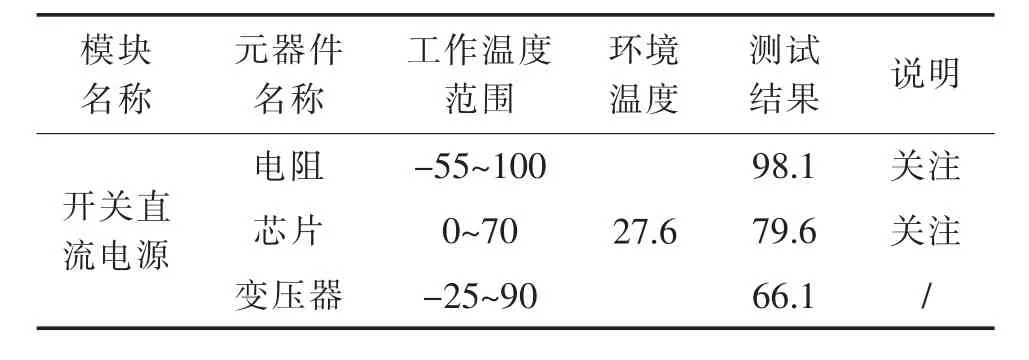

在常温条件下,电源模块正常工作时,利用红外成像仪对电源模块电路板上的发热区域进行温度检测,发现开关直流电源有2 个高温元器件,其开关直流电源电路板和温度云图如图5~6 所示,各元器件型号及测试温度如表1 所示。后续将采用温度数据采集器在不同环境温度下对以上2 个元器件发热区域进行精确检测,并针对检测结果给予相应的整改意见。

表1 电源模块各电路板热像仪检测结果如下 单位:℃

图5 开关直流电源图

图6 开关直流电源热像图

2.4 温度步进法-热电偶接触式检测

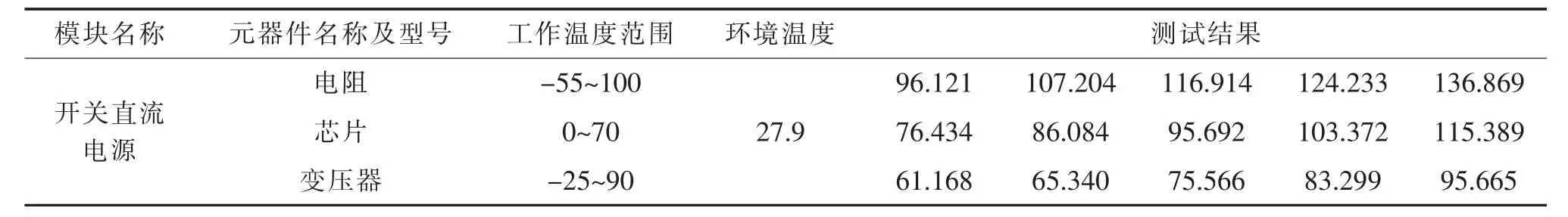

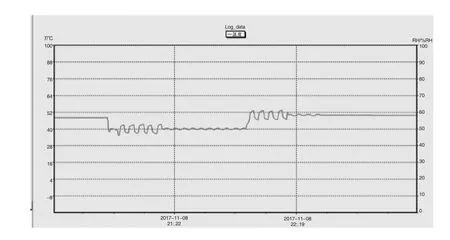

根据红外成像仪测试结果,对开关直流电源电路板上的电阻、芯片、变压器粘贴温度传感器,在温度梯度分别为+27.9、+40、+50、+60 和+70 ℃进行测试。检查是否满足器件自身工作环境温度要求。开关直流电源测试点布置如图7 所示,其温度试验应力图如图8 所示。电源模块开关直流电源电路板热电偶接触式检测结果如表2 所示。

表2 电源模块开关直流电源电路板热电偶接触式检测结果 单位:℃

图7 开关直流电源测试点布置

图8 温度试验应力图

2.5 测试结果分析

根据以上检测结果,得出以下3 条结论:

a)在常温条件下测试时,电阻稳定后温度为96.121 ℃,接近工作温度范围的上限值。当环境温度为+40、+50、+60 和+70 ℃时,电阻稳定后温度均超过工作温度范围的上限值,建议更换工作温度范围更高的电阻或改进热设计;

b)在各种环境温度条件下,芯片稳定后的温度均已超过它们最高工作温度。当环境温度为70 ℃时,芯片稳定后的温度已超出45.389 ℃。长时间超温工作,会影响其工作寿命,建议更换工作温度范围更高的芯片;

c)当环境温度为常温时,变压器温升相对较高,由此可以推断当环境温度升高时,该器件的温度会更高,有可能超出该器件的工作温度范围,当环境温度为70 ℃时,变压器稳定后的温度为95.665 ℃,超过工作温度范围上限,需要对其改进热设计。

3 某医疗器械电源模块改进后热测试效果对比分析

3.1 开关直流电源改进措施

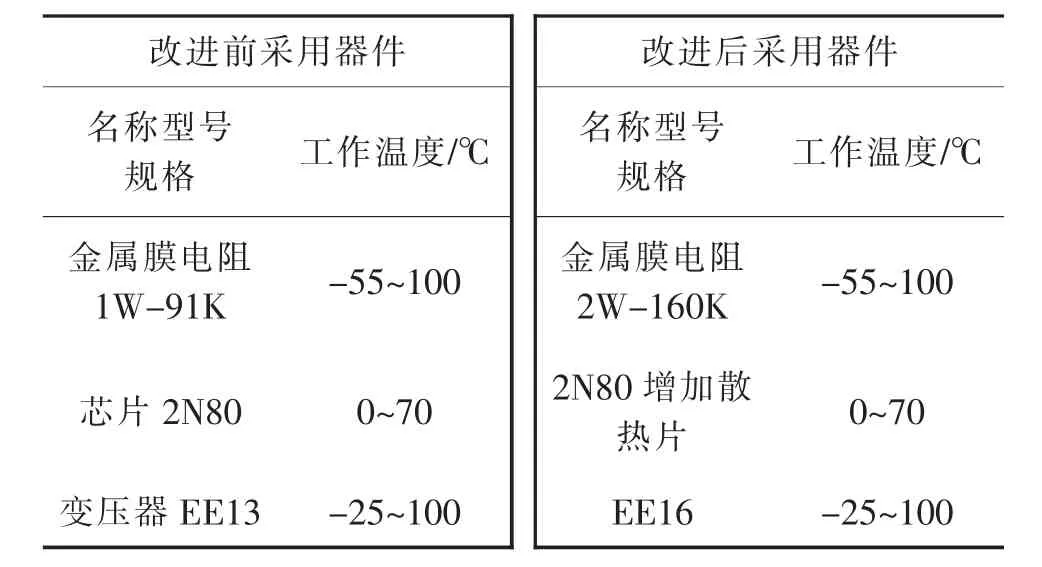

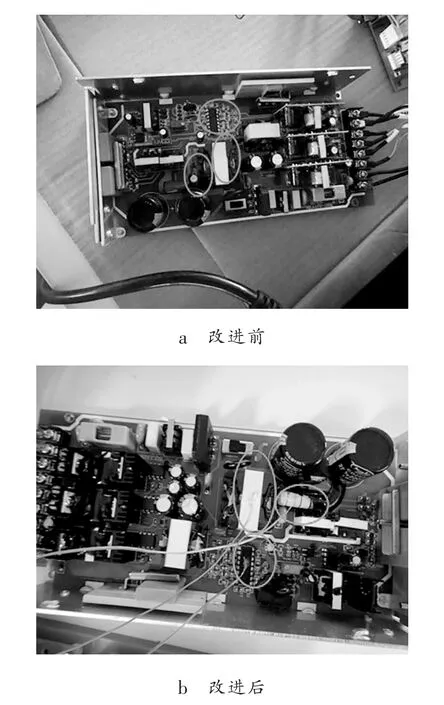

本文对开关直流电源采取降额改进设计,更换额定功率更大的元器件,各参数如表3 所示;电路板重新布局如图9 所示。

表3 开关直流电源

图9 开关直流电源电路板重新布局图

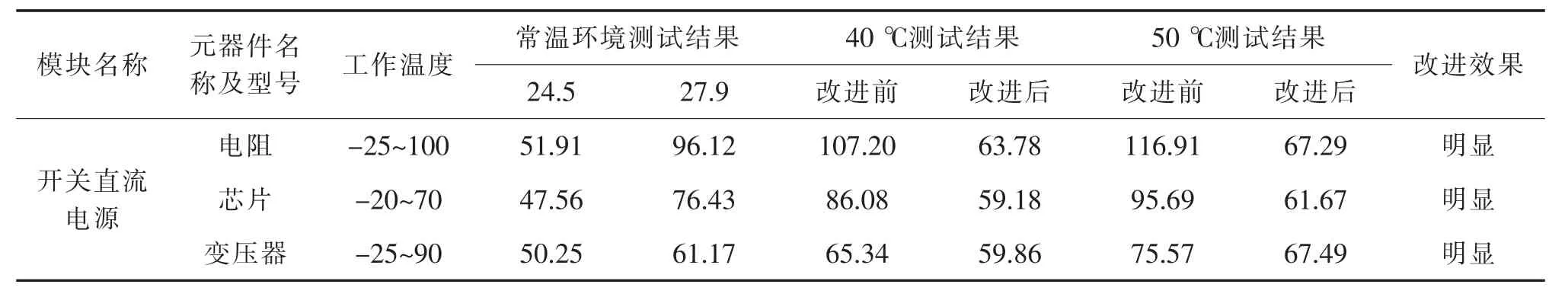

3.2 改进后测试结果

通过对开关直流电源采取降额改进设计后,其前后热测试温度云图对比如图10~11 所示,其温度试验应力图如图12 所示。

图10 开关直流电源改进前测试结果

图11 开关直流电源改进后回归验证测试结果

图12 温度试验应力图

3.3 改进后测试效果分析

开关直流电源改进后回归验证结果如表4 所示,由表4 可知改进后开关直流电源没有出现过热点,改进后最高温度(48.8 ℃)相对改进前最高温度(98.1 ℃)显著下降,改进后高温点个数相对改进前高温点个数显著减少。

表4 开关直流电源改进后回归验证结果 单位:℃

4 结束语

由于常规热测试方法很难发现设备的潜在热设计缺陷,本文采用温度步进热测试方法对某医疗器械电源模块进行热测试,使其电源模块存在的潜在缺陷得以充分暴露出来;通过对样机电源模块存在的潜在缺陷改进前和改进后热测试结果对比分析,开关直流电源改进效果显著,电阻及芯片不会在常温、+40 和+50 ℃条件下超出工作温度,相对改进前3 个元器件监测温度显著下降(变压器下降10℃以上,芯片和电阻均下降20 ℃以上),将有益于延长电源使用寿命,提高使用过程稳定性和可靠性,保障上市后的质量与可靠性,减轻售后维修保障负担,提高客户满意度。