关于ISO标准磁轭法检测焊缝的探讨

张国林 黄增文

摘 要:本文基于ISO标准磁轭法检测技术在修造船厂的应用,结合笔者的现场经验,分别对磁极间距、有效磁化区域、系统灵敏度验证、有效磁化区域的重叠、固定长度焊缝的最少磁化次数作了详细阐述,列举了现场磁轭检测技术存在的一些不合理做法,并对其进行纠正,对于磁轭法检测焊缝的操作具有现实的指导意义。

关键词:ISO标准;磁轭;磁粉;检测技术;焊缝

中图分类号:U672.9 文献标识码:A

Discussion on ISO Standard Magnetic Yoke

Method for Detecting Welds

ZHANG Guolin, HUANG Zengwen

( China Merchants Heavy Industry (Shenzhen) Co., Ltd., Shenzhen 518054 )

Abstract: The article is based on the application of ISO standard magnetic yoke testing technology in shipyard inspection, and combines the author's on-site experience to provide a detailed explanation of magnetic pole spacing, effective magnetization area, system sensitivity verification, overlap of effective magnetization area and minimum magnetization times for fixed length welds. It lists some unreasonable practices in on-site magnetic yoke testing technology and corrects them. It has practical guiding significance for the operation of magnetic yoke method for inspecting welds.

Key words: ISO standards; magnetic yokes; magnetic powder; testing techniques; welds

1 前言

ISO为国际标准化组织的简称,是目前应用最为广泛的标准体系之一。当船舶入籍双船级社时,存在着标准和规范互不认可的情况,此时ISO标准就显现出其包容性,通常与各船级社协商之后,均会认可基于ISO标准编制的工艺规程。基于ISO规程的现场技术的执行,有时会存在一些不合理的做法,本文对ISO 17638(关于焊缝无损检测磁粉检测技术应用的标准)中磁轭法技术现场的应用,进行探讨。

磁粉检测是利用铁磁性材料被磁化后产生的漏磁场对磁粉的吸引,检测材料表面和近表面不连续的一种无损检测方法[1]。磁轭法是磁粉检测中最常见的技术,由于磁轭使用的便捷性,成为应用最广泛的磁化设备,不仅操作方便、工艺简单、检测效率高, 而且具有较高的灵敏度[2]。作为检测铁磁性材料表面最有效的方法之一,其在现场能否正确有效地执行,直接影响产品的质量。

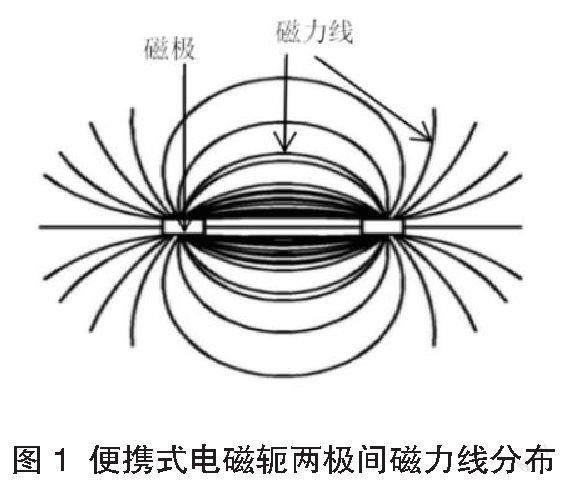

便携式电磁轭磁化是应用最广泛的磁化技术之一,两磁极间的磁力线大体上平行于磁极连线,故在垂直于焊缝的方向上磁化有利于发现平行于焊缝的不连续。磁力线两极连线间最密,两极外侧最稀疏,如图1所示。

笔者在工作中,发现有一些磁粉检测人员未恰当执行ISO 17 638焊缝检测的要求。为此,本文针对平板对接焊缝和角焊缝在磁极间距、有效磁化区域、系统灵敏度验证、有效磁化区域的重叠、固定长度焊缝的最少磁化次数方面进行了探讨。

2 磁极间距

首先,我们须弄清磁极间距、最大磁极间距、有效磁极间距和实际磁极间距的概念:

1)磁极间距:指两磁极之间的距离,在磁粉检测中通常是指磁轭磁化工件时,两磁极内侧磁场所经过路径的距离;

2)最大磁极间距:指满足规定的提升力,且切向磁化强度在2 kA/m ~ 6 kA/m时磁轭所对应的磁极间距;

3)有效磁极间距:指在满足规定的提升力、磁化强度和系统灵敏度验证后的磁极间距;

4)实际磁极间距:指现场检测对象时实际所使用的间距,在现场应用中实际磁化间距就是指磁极间距。

以上各磁极间距必须满足以下关系:实际磁极间距≤有效磁极间距≤最大磁极间距。

实际应用中如果违背以上关系,可能会导致不符合标准的规定或磁化区域边缘灵敏度不足。ISO中规定的磁极间距为最大磁极间距,如图2所示;平板对接焊缝现场磁极间距,如图3所示;角焊缝现场磁极间距,如图4所示。

在现场监督中,对磁极间距理解不恰当主要有以下几种情况:

1)简单的认为磁极间距就是两磁极之间的连线距离,导致检测效率降低、漏检、有效磁化区域边缘的灵敏度达不到要求;

2)测量磁极间距时从磁轭接触工件面的內侧边缘中心开始,磁极间距的测量值大于正确值,导致有效磁化区域变大,有效磁化区域边缘的灵敏度达不到要求;

3)对最大磁极间距的误解,最大磁极间距应该是满足磁极间距的定义且使用磁轭时用到的最大磁极间距,而非磁轭能张开的最大距离。应用提升力试块进行校正时,交流磁轭应在最大磁极间距时提升力不低于44 N。对于一些便携式磁轭,随着便携式电源电量的减少或者使用时间的延长,提升力会出现下降,所以磁轭应随时进行验证,确定满足提升力的最大磁极间距,现场磁化要求不能超过最大磁极且不低于75 mm。

4)测量磁化磁极间距错误,在实际现场应用中,工件表面不一定是规则的,可能是圆形、弧形或其他形状,这时的磁极间距的测量应是沿着磁化材料磁阻较低的区域磁力线通过的路径。对于均匀的铁磁性材料,通常是两磁极内侧中心磁力线沿磁化材料表面所经过的最短路程。

3 有效磁化区域

有效磁化区域是建立在有效磁极间距基础上的区域,数值上等于有效磁化长度与有效磁化宽度的乘积:

对接焊缝检测纵向缺陷的有效磁化区,为沿焊缝长度方向的磁化宽度(0.5 d) 乘以沿磁力线方向上的磁化长度(d-50)。由于磁极周围25 mm的区域磁场过大造成的磁粉堆积造成判断困难,因此两个磁极要除去50 mm的距离,如图5所示。

现场监督过程中,发现对有效磁化区域的错误理解主要有以下几点:

1)认为磁极间距就是有效磁化长度,未将磁极附近25 mm的区域去除;

2)对标准规定的有效磁化区域未进行灵敏度的验证。有效磁化区域一定要进行灵敏度验证,如果按照标准要求的灵敏度验证失败,则应适当调整最大磁极间距,直至灵敏度符合要求。灵敏度验证时,灵敏度试片应贴至标准有效磁化区域中磁场最弱的区域。

4 灵敏度验证

使用某品牌便携式直电式磁轭对提升力试块进行磁化验证,实验数据来自符合有效磁化区域中磁化最弱的磁极连线中心两侧各d/4处,若此区域的灵敏度符合要求,才能保证整个有效磁化区域所有位置满足灵敏度的要求。

现场监督中,发现对系统灵敏度验证的错误理解主要有以下两点:

1)灵敏度试片放置的位置错误。未将灵敏度试片贴至检测区域中最难磁化的位置,比如直接贴在平板上或热影响区验证。焊缝最难磁化的位置包括:焊接熄弧与起弧的搭接部位、T型焊缝、十字焊缝的交接部位等,应根据实际检测条件确定;

2)灵敏度试片未喷涂反差增强剂。由于焊缝表面深色氧化物的原因,大多数焊道都会使用白色的反差增强剂,灵敏度试片也应使用反差增强剂,因为灵敏度试验相当于检测对象对比试验,与检测条件应保持尽可能一致或者严于检测条件。

5 有效磁化区域的重叠

为防止两次有效磁化区域之间的区域不产生漏检,通常在磁轭法磁粉检测工艺中规定相应的重叠。ISO没有规定具体重叠量化数据,但规定了相邻磁极同向磁化投影最大间距b。

5.1 平板对接焊缝垂直交叉磁化技术

如图6所示:假设重叠覆盖在焊缝方向投影为x,两次交叉磁化的角度为90°,交叉磁化时磁极间距为d,相邻磁轭同一磁化方向投影最大间距为b,则可得出重叠覆盖计算公式:

x = dcos 45°- b≥ dcos 45°- 0.5 d≈0.21 d

5.2 T型角焊缝磁化技术

由于T型角焊缝结构的影响,采用分别磁化检测纵向缺陷和横向缺陷,如图7所示。假设:检测纵向缺陷时,重叠为x1,磁极间距为d1,相邻磁极纵向缺陷磁化投影最大间距为b1;检测横向缺陷时,重叠为x2,磁极间距为d2,相邻磁极横向缺陷磁化投影最大间距为b2。则可得出检测纵向与横向缺陷时重叠的计算公式:

x1=0.5 d-b1≥0

x2=d2-b2≥50 mm

5.3 插入式管焊缝磁化技术

插入式管焊缝与T型角焊缝类似,磁化技术要求如图8所示。假设:检测纵向缺陷时,重叠为x1,磁极间距为d1,相邻磁极纵向缺陷磁化投影最大间距为b1;检测横向缺陷时,重叠为x2,磁极间距为d2,相邻磁极横向缺陷磁化投影最大间距为b2。则可得出检测纵向与检测横向缺陷时重叠的计算公式:

x1=0.5 d-b1≥0

x2=d2-b2≥50 mm

磁化时需注意,与T型角焊缝不同,检测横向缺陷时,磁轭应放置在平板侧而非管侧。

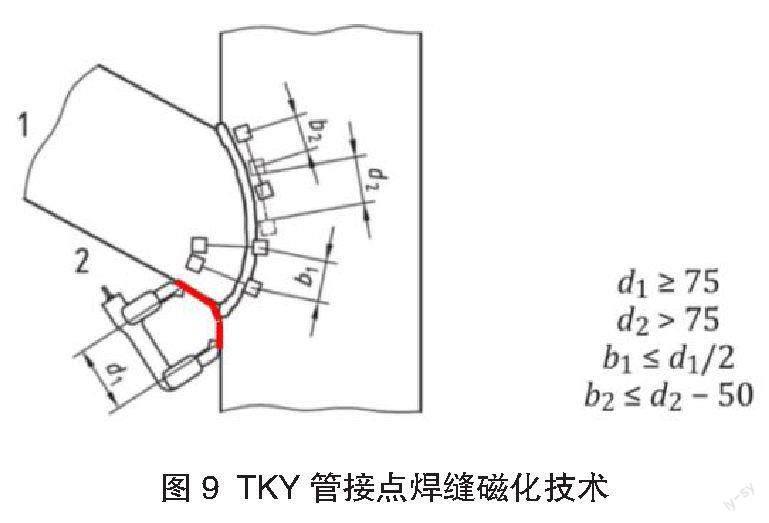

5.4 TKY管接点焊缝磁化技术

使用磁轭法对TKY管接点焊缝检测,是磁轭技术的难点。由于与磁轭接触的管面是变化的不规则弧形,会导致磁轭与检测工件表面贴合面积减小[3],因此在执行此技术时,磁軛端头应尽量与工件贴合,且要符合标准规定的磁化验证,如不符合磁化验证,可换取与工件表面形状接近的磁头或改用其他技术。

磁轭法磁化技术要求如图9所示:假设检测纵向缺陷时重合覆盖为x1,磁极间距为d1,相邻磁极纵向缺陷磁化投影最大间距b1;检测横向缺陷时的重合覆盖为x2,磁极间距为d2,相邻磁极横向缺陷磁化投影最大间距b2。则可得出检测纵向与横向缺陷时重合覆盖的计算公式:

x1=0.5 d-b1≥0

x2=d2-b2≥50 mm

磁化时需注意,与T型角焊缝不同,磁轭应放置在平板侧而非管侧。

图9 TKY管接点焊缝磁化技术

6 固定长度焊缝的最少磁化次数

6.1 固定长度对接焊缝交叉磁化的最小磁化次数

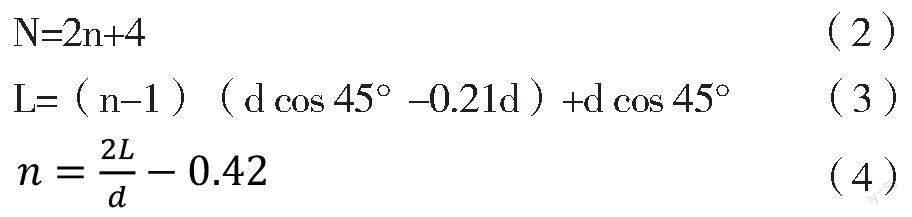

假设对接焊缝长度为L,最小磁化次数为N,单个方向磁化次数为n, 由上文可知,重合长度为0.21 d。通过现场经验总结,有以下方程:

将n值取整带入(2)式,即可得出最少磁化次数N。

案例:某符合磁化要求的磁轭,间距d=120 mm,对长度L=1 m的对接试板焊缝进行检测,求使用交叉磁化技术时的最少磁化次数?

已知:L=1 000 mm ,d=120 mm,单方向最少磁化次数n为:

6.2 固定长度T型角焊缝的最小磁化次数

T型角焊缝由于结构的影响,不能像平板对接焊缝一样实施与焊缝成近似45°的交叉磁化技术。为保证检测区域有足够的磁化强度,磁轭需和工件有良好的接触,因此将T型角焊缝的磁化分为两个部分:对纵向缺陷检测的磁轭连线垂直焊缝的磁化;对横向缺陷检测的平行焊缝的磁化(以下简称垂直磁化和平行磁化)。假设T型角焊缝长度为L,最小磁化次数为N,垂直磁化最小磁化次数为N1,平行磁化最小磁化次数为N2。

(1)固定长度T型角焊缝垂直磁化最少次数

由上文可知,重合长度x1≥0,需要的磁化次数最少,因此长度为L的T型角焊缝垂直磁化最少次数为:

(2)固定长度T型角焊缝平行磁化最少次数

由上文可知,重叠长度x2≥50,取临界值x2=50 mm时需要的磁化次数最少,因此长度为L的T型角焊缝平行磁化最少次数为:

将式(5)和式(6)相加,即可得出固定长度为L的T型角焊缝最少磁化次数为:

N= N1+N2 (7)

案例:符合磁化要求的磁轭,对长度L=1 m的T型角焊缝进行检测。检测纵向缺陷磁极间距d1=180 mm、d2=200 mm,求最少的磁化次数?

已知:L=1 000 mm,d1=120 mm,d2=120 mm ,则:

检测纵向缺陷最少磁化次数N1为

检测横向缺陷最少磁化次数N2为

将N1和N2相加,即可得出最小磁化次数为:

N=N1+N2

7 结论

本文章基于ISO标准中磁轭法磁粉检测技术要求,对磁轭法技术的磁极间距、有效磁化区域、系统灵敏度验证、有效磁化区域的重叠、固定长度焊缝的最少磁化次数作了详细论述,解释了标准中规定的相关要求,归纳了有效磁化区域的重叠、固定长度焊缝的最少磁化次数的相關公式,方便了磁粉检测工艺的执行,并通过现场实际监督工作的验证,不仅指导了现场技术的正确执行,而且对现场磁粉检测工作质量的监督提供了有效依据,从而达到对焊缝质量的保证。

参考文献

[1]任吉林,林俊明. 电磁无损检测[M].北京:科学出版社,2009.

[2]姚 力, 范吕慧. 便携式磁轭法及交叉磁轭法磁粉检测技术的发展现状[J]. 无损检测, 2017.39(12).

[3]刁海波,孙晓明等. 磁轭放置方式对磁粉检测灵敏度影响的有限元分析[J]. 无损检测, 2014.36(12).