采煤机变频调速装置用永磁牵引电机开发

牛鹏程 NIU Peng-cheng;杨亚美 YANG Ya-mei

(①国能神东煤炭集团高端设备研发中心,榆林 719000;②青岛中加特电气股份有限公司,青岛 266000)

0 引言

电牵引采煤机始创于1975 年,以德国艾克夫的EDW-150-2L-2W 和美国久益的1LS 型交直流可控硅调速电牵引采煤机为标志,到20 世纪80 年代末期,国外煤矿开始大规模采用电牵引采煤机。电牵引采煤机是我国煤矿智能化开采的必需设备,而作为采煤机运动部位的动力输出装置,采煤机电机是采煤机的重要部分。

以神东、宁煤等大型煤炭生产企业为例,为确保矿井高产高效,不惜以高于我国同型号采煤机4-6 倍的高价购买德国、美国等进口品牌采煤机,随之而来的配套电机也全部采用进口电机。国家能源集团为摆脱进口设备和配件采购价格高、核心技术垄断、配件供应周期长和售后服务滞后等方面的约束,开始进行进口设备国产化的工作。随着国内综采电机技术的大幅发展,工艺、材料、热处理、绝缘等水平日渐提高,进口采煤机电机的国产化替代从技术角度已成为可能。通过采煤机电机的国产化,不仅可以满足巨大的市场需求,同时有助于打破国外厂商的技术和价格垄断,促进民族工业不断振兴。

由于煤矿井下应用的环境恶劣,牵引电机工况比较特殊,满载甚至超载频繁起动,要求过载能力大,电压波动较大,造成电机绕组温度高或频繁烧毁。煤矿采掘工作面工作环境多潮湿滴水且多煤灰粉尘,电机的防护等级不高极易造成电机内部进水、绕组绝缘为零、或轴承润滑失效电机轴承温度高或抱轴。采煤机牵引电机作为采煤机的一个部件,电机整体嵌入采煤机传动位置,同时由于综采面采购的限制需要压缩采煤机传动装置高度,导致牵引电机安装空间位置小,使电机的单位体积功率密度变大。因此,我司采购的采煤机牵引电机出现的主要故障现象为:绕组烧毁、匝间绝缘损坏绝缘电阻低、轴承温高、抱轴、转子断条、花键易损坏、机座内部进水、机座水道变形或鼓包导致牵引电机无法从设备中取出、现场拆卸难度大、维修不方便。

为了解决牵引电机使用易进水、绕组温度高、转子断条、机座鼓包等问题,我司和青岛中加特电气股份有限公司联合开发的TBVF-110/4YC(575)永磁牵引电机替换原装进口的采煤机7LS1A 型所使用90kW 牵引电机,完美地解决了以上问题。

1 异步电机和永磁同步电机的选择

在低速状态,异步电机的启动转矩倍数一般在0.4-0.6 之间,无法实现系统的满载启动,且电机在启动时有4-6 倍的冲击电流。而永磁同步电动机的启动转矩倍数为2.2,甚至更高(主要取决于变频器的容量),且启动电流倍数仅为2-3 倍,完美适应采煤机牵引电机的满载甚至超载频繁起动工况要求,可直接启动,避免了因堵转、过载而造成的电机损坏。同时异步电动机在低速下的效率一般在80%以下,功率因数在0.75 以下,损耗较大,且在轻载、空载等工况下无功消耗很大。而永磁同步电动机的效率一般在0.90 以上,功率因数在0.85 以上,不管在任何工况下都具有效率优势和低无功损耗的优势。

永磁同步电动机与异步电机所不同的主要是转子结构,而永磁同步电动机的转子结构根据其使用要求的不同又有多种多样。而对于异步的采煤机牵引电机来说,目前国内主流设计为转子笼条为双笼结构,上导条用于启动,下导条用于运行,上导条一般采用锰黄铜、铝青铜、硅青铜等铜合金,电阻率大,满足国内行业标准MT/T 1040 及实际工况的启动转巨大启动电流小的要求。但是也由于上导条电阻率大,导致转子损耗相应增加,叠加频繁启动工况,因此易出现端子断条现象。

此次项目实施方案的要求为满足现场实际要求,在不改变采煤机结构前提下提高牵引电机功率可以有效降低电机绕组的温度,同时可以提高采煤机行走部速度,满足电机的安装尺寸与进口采煤机7LS1A 型所使用90kW 牵引电机完全相同。综上考虑,在原进口电机内部尺寸已经到达极限的条件下,采用永磁电机设计方案可以完美地解决转子断条、绕组温度高现象,最终确定采购电机的性能参数为:功率:110kW;效率η:≥95%;功率因数cosΦ:≥97%;最大转矩倍数Tm:2.5;温升:135K;绝缘等级:H 级。

2 电磁设计

因牵引电机整机嵌入采煤机传动部位,机壳外径即为安装尺寸,在不改采煤机安装及传动的前提下,机壳水冷,即电机的三园的外径和内径已经确定。针对电机的实际工况,在保证各项指标的前提下,我们通过电磁软件对于此电机0-90Hz-120Hz 各个主要频率点的性能进行校核,在ANSYS 电磁模块进行电磁建模,对气隙磁密与频谱分析、电磁转矩等进行分析,最终确认以下电磁参数。

①三园尺寸为φ355/φ220/φ76。

②定转子冲片材质:50W470。

③各项主要电磁参数控制:定子齿部磁密:1.3~1.5T;定子轭部磁密:1.5~1.7T;转子齿部磁密:1.0~1.1T;转子轭部磁密:1.5~1.7T;气隙磁密BG=0.68~0.72T;热负荷:2200~2600A3/mm3。(图1~图5)

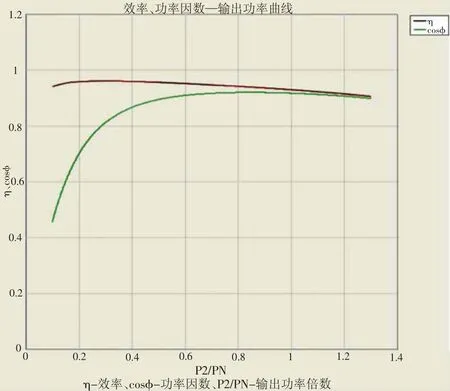

图1 10Hz 效率、功率因数-输出功率曲线

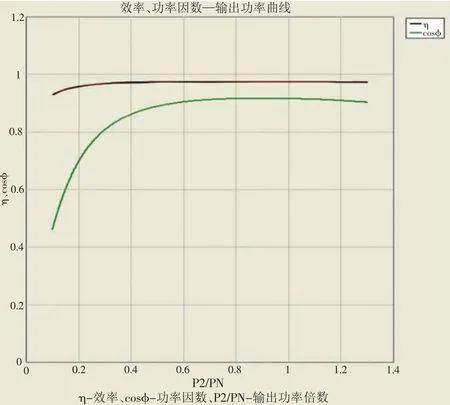

图2 90Hz 效率、功率因数-输出功率曲线

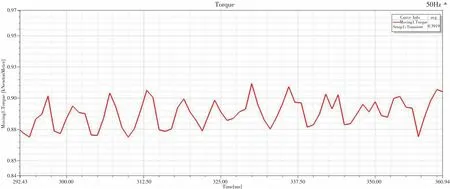

图3 90Hz 电磁转矩

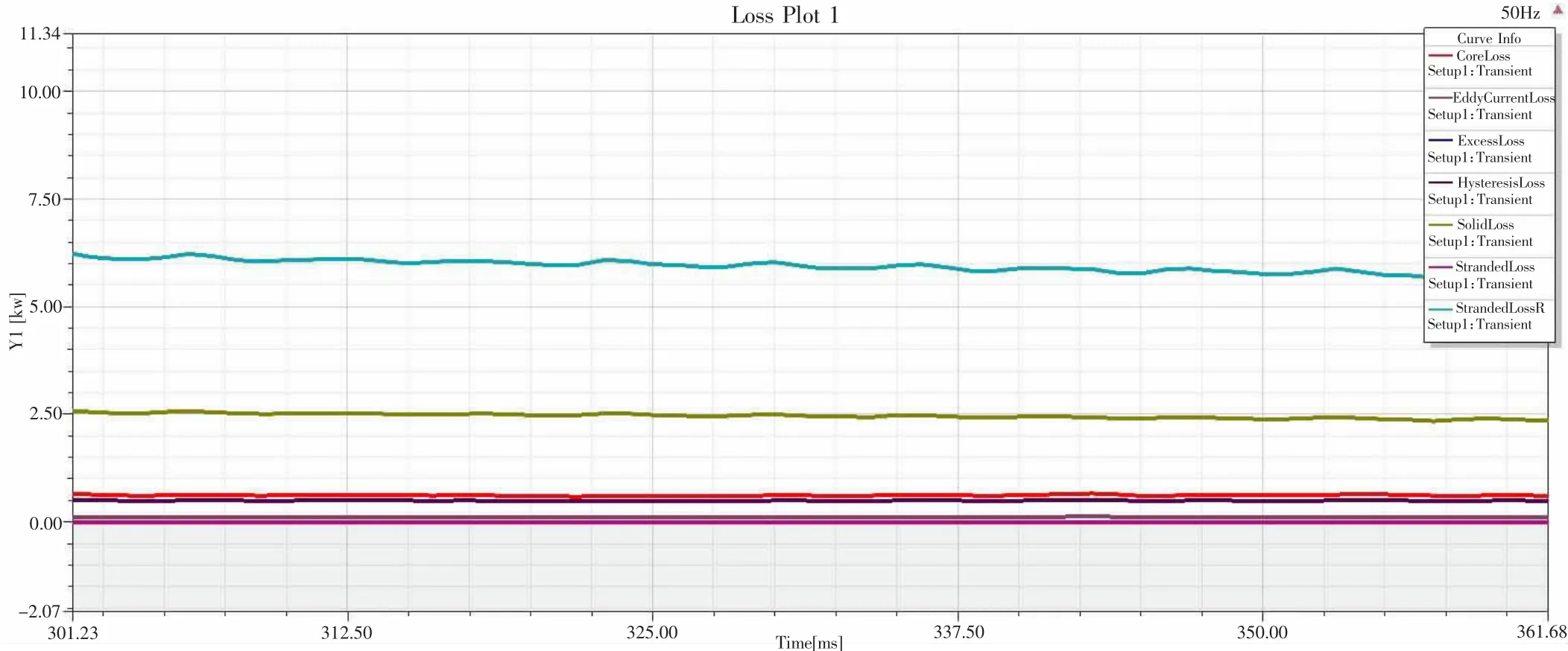

图4 90Hz 电机内损耗

图5 转子磁钢布置

3 结构设计

3.1 总体结构

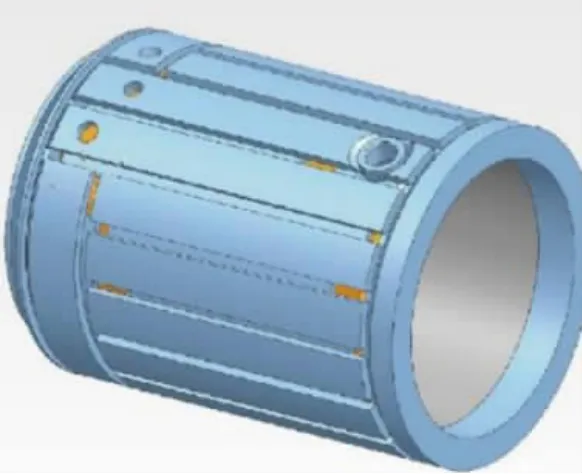

TBVF-110/4YC(575)永磁电机的安装方式为B5(机座法兰凸缘安装),冷却方式为IC3W7。机座为折返式轴流冷却水道,由于安装尺寸限制,机座水路分为上半部分和下半部分单独水路,水口2 进2 出。绕组采用硬绕组扁铜 线,转子永磁体布局为V 型径向式。

3.2 定子绝缘结构

青岛中加特电气股份有限公司的产品绝缘系统,电磁线采用耐聚酰亚胺-氟46 复合薄膜烧结铜扁线,主绝缘以耐电晕聚酰亚胺薄膜补强云母带、聚酰亚胺薄膜为主,绝缘漆选用艾仕德(原杜邦)4202 环氧聚酯浸渍树脂组成。此绝缘系统针对变频电机专门设计的,高真空度的真空压力浸漆两次,保证漆液充填满定子绕组的所有气隙。绕组经浸漆后端部有较好的整体性能,一方面能够避免电机起动由于起动电流过大引起的较强的磁拉力对绝缘带来的损伤,另一方面也能减弱由于变频电源存在的高次谐波在绕组端部此起的高频振动而对绝缘产生损伤,延长绝缘寿命。这种绝缘系统,更适用于煤矿井下潮湿的环境,即使电机浸水后排放干净,也不会降低电机绝缘电阻,稍作处理便能恢复使用。

3.3 机座结构

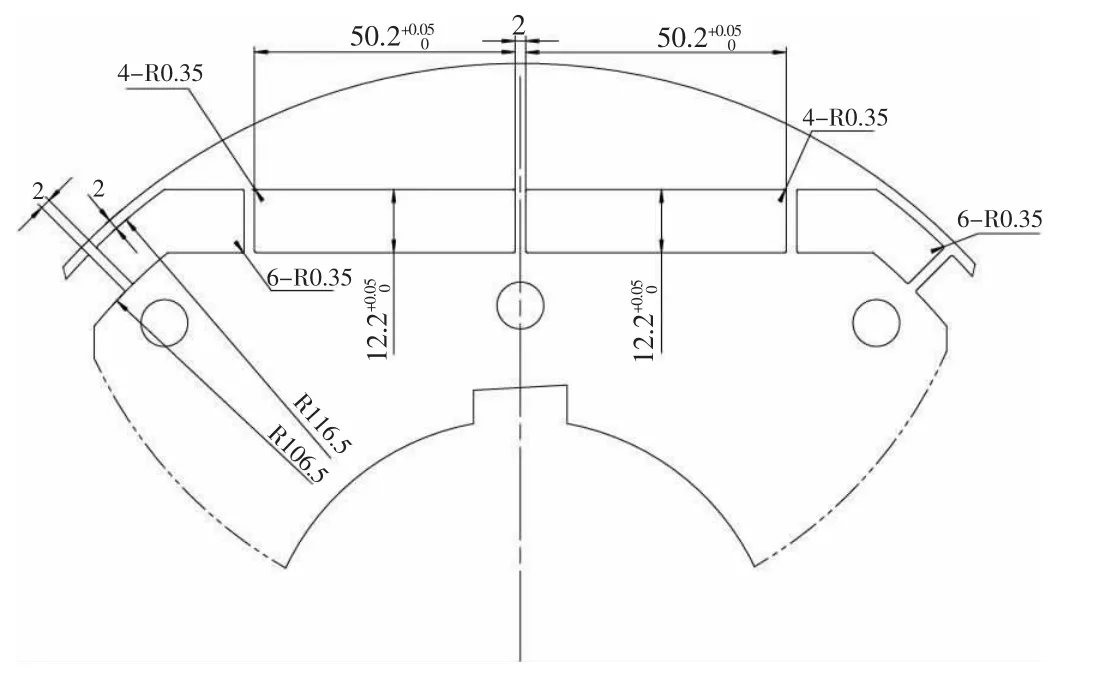

机座水道结构采用轴流式,采用机座外筒分瓣焊接:机座内筒为完整的圆筒体结构,挡水条两侧采用6mm 的连续角焊缝焊接在机座内筒壁上形成轴流水道隔断,此规格的机座外筒是十片扇形盖板搭接在挡水条上,每两块扇形覆板间留有10mm 的缝隙与挡水条共同形成“U”型坡口,采用满焊工艺将挡水条、盖板完全熔焊为一体,这样机座内筒、挡水条和盖板就焊接形成为一个完整的整体,此种焊接方式,水道之间不存在“串水”可能,又因每片盖板跨距小,抗高压且形变小,更不存在壳体“鼓包”的可能(见图6)。焊接完成的机壳,整体进行高温退火处理,消除焊接应力,焊接质量进一步提高。采用此设计方式焊接的机壳,能够承受6MPa 的水压而不发生有害变形,从而避免机座水道变形或鼓包导致牵引电机无法从设备中取出,方便电机的维修和保养。

图6 机座外筒分瓣焊接结构

3.4 IP67 防护结构

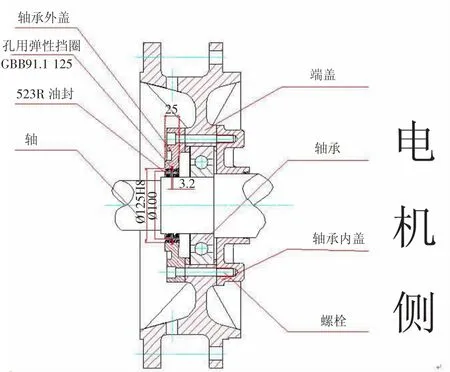

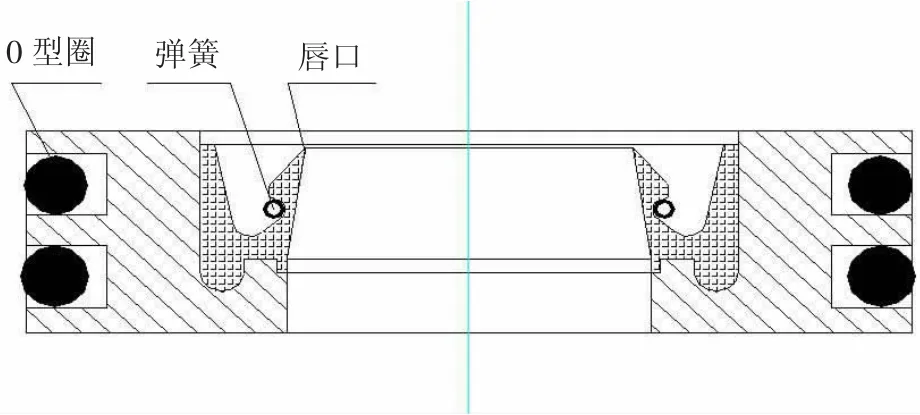

电机防水、防尘性能的好坏取决于外壳上所做的防护,其中轴贯通部分的密封是最重要的一环。替换的原进口电机轴贯通部分采用PTFE 密封,为保证密封性,密封和轴的过盈量大且PTFE 密封较硬,导致电机轴承温度较高。图7 中,将原电机PTFE 密封更换为并排两道523R 金属组合密封,可以大大提高密封的有效性和使用寿命,降低轴承温度,同时在两道523R 油封(见图8)之间增加挡圈用于骨架油封的固定。经实验,此轴贯通密封结构可以达到IP67 防护等级。

图7 轴贯通部分密封结构

图8 523R 密封结构

同时,电机在设计过程中端盖和机座的止口配合处、接线盒盖和接线盒座的止口配合处、电缆引入装置喇叭嘴处、端盖和外盖止口配合处、端盖和内盖止口配合处、螺钉安装处增加密封圈,达到IP67 的防护结构,电机浸泡在水中也可以正常运行,见图9。

图9 IP67 电机浸泡在水中运行

3.5 隔爆结构

神东高端电机是用于煤矿井下瓦斯气体环境,因此安全可靠的防爆结构是基本要求也是最关键的要求,我公司在防爆电机领域有着丰富的经验,主要采取如下措施满足要求:①严格执行GB3836.1-2021《爆炸性气体环境用电气设备第1 部分:通用要求》、GB3836.2-2021《爆炸性气体环境用防爆电气设备第2 部分:隔爆型“d”》的规定设计制造。②对轴贯通部分m、k 值进行计算,确保零件在极限偏差的情况下也能保证隔爆间隙。③固定隔爆外壳的螺栓不仅起联接作用,还要承受爆炸产生的压力而不损坏从而起到耐爆要求。为了提高可靠性,螺栓强度的安全系数在正常1.5 倍的基础上扩大到2 倍。④对隔爆件在标准要求的压力下利用结构分析软件ansys 进行强度校核。

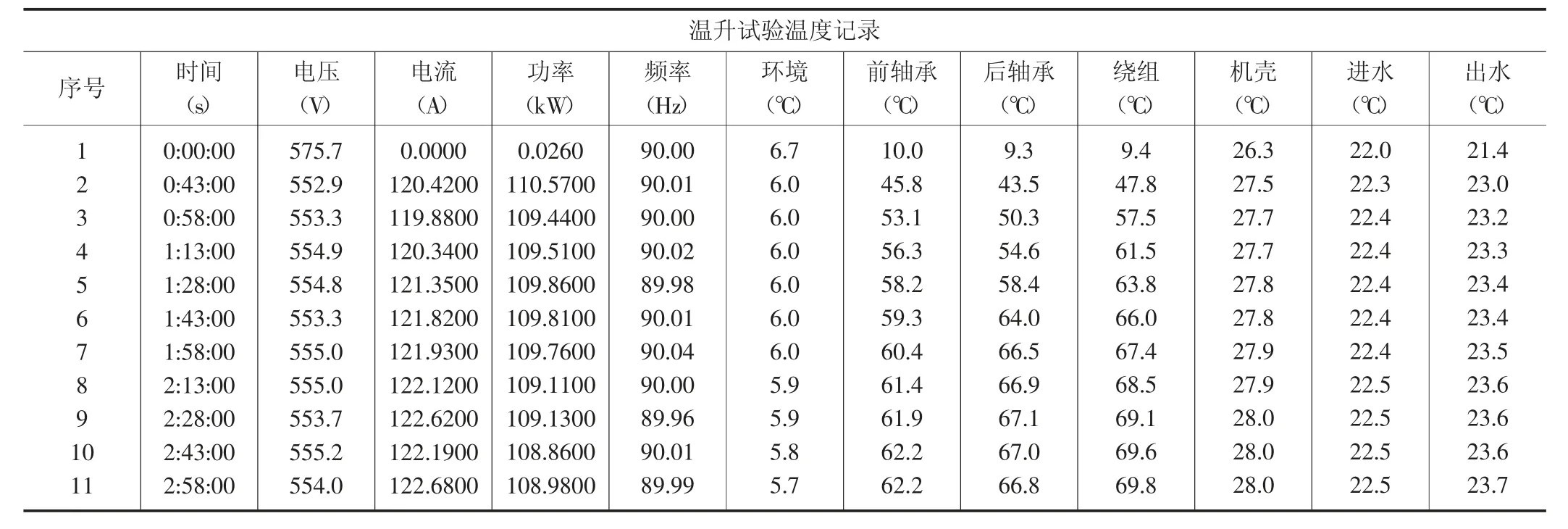

4 型式试验结果

电机完成了全套型式试验和相关送审取证型式试验,型式试验数据如表1。

表1 型式试验数据

通过表1 和表2 的电机型式数据对比,在同样的安装尺寸前提下,电机功率由90kW 提升到110kW,永磁牵引电机的110kW 电机的各项指标远超异步90kW。另外,虽然水冷电机不在国家的能效标准考核范围内,但是此电机的效率远远超过国家能效1 级标准值。与原装进口电机相比,110kW 永磁牵引电机的启动转矩是异步牵引的1.48倍,110kW 永磁牵引电机的最大转矩是异步牵引电机的1.67 倍,永磁电机的过载能力远超异步牵引电机,同时110kW 永磁牵引电机的绕组温度、轴承温度远远低于原装进口90kW 牵引电机。

表2 原装进口90kW 牵引电机与永磁110kW 牵引电机性能对比

5 结束语

近日,笔者获悉,由我司与常州联力自动化科技有限公司、青岛中加特电气股份有限公司联合研发生产的国内首台套TBVF-110/4YC(575)采煤机变频调速装置永磁牵引电机与变频器的联合调试圆满完成。

该项目样机创造性地将异步电机改为永磁电机,电机设计与控制系统相结合,将原异步电机功率由90kW 提升到永磁110kW 而保持安装尺寸不变。同时由于永磁电机的机械特性,启动平稳无冲击,且永磁电机动态响应快,智能控制,运行安全可靠,使采煤机行走部的控制更精确,从而提高整个采煤机的采煤效率,同时,电机的绕组温度、轴承温度远低于行业标准值95℃的要求,成功解决了采煤机牵引电机在煤矿井下使用易进水、绕组温度高、转子断条、机座鼓包现场难维修的问题。