考虑挤土效应对管桩打入荷载影响的工程应用分析

余欣荣 (东莞市水利勘测设计院有限公司,广东 东莞 523000)

1 引言

管桩作为一种常见的地基基础形式,被广泛应用于铁路、工业与民用建筑、市政和公路路基处理等领域[1-4],其施工方式主要包含打入式、压入式、旋入式和振沉式[5]。在管桩施工过程中,由于管桩直径较大,会对周围土体产生一定的挤压作用,产生挤土效应[6-7]。由于土体挤密导致桩周土体更加密实,在后续施工过程中土层受打入管桩的影响,极限摩阻力增大,打桩所需的最大压力也需要同步增大。因此分析管桩打入过程中挤土效应对后续桩基打入最大压力的影响,能够为工程建设提供科学指导,实现节约工程投入,控制最大压力的目的。

刘裕华等[8]应用圆孔柱形扩张理论对预制管桩的挤土效应进行了分析,提出了管桩塑性区半径、土体位移等解析表达式;李国维等[9]基于现场试验手段,对管桩施工导致的孔隙水压力和水平方向位移的变化进行了监测,分析了场地条件对挤土效应的影响;雷国辉等[10]开展了管桩群桩锤击施工效应和土塞效应与深度变化相关的研究,分析了群桩和单桩施工时土体孔压的变化规律;夏晋华等[11]通过在现场试验中设置的对比工况,为路基设计中竖向排水体的布设间距及管桩的施工顺序提供了合理建议;江强等[12]研究了排水桩与不排水桩在施工过程中因挤土效应导致的侧向水平位移变化规律,研究表明排水桩能够在一定程度上减小因挤土效应导致的水平向位移。上述研究多集中于挤土效应对管桩承载特性的研究,对管桩静压施工时所需最大压力的分析较少,缺少相关现场数据分析。

因此,本文以某河流域综合整治项目中的护岸工程为例,研究打设管桩过程中所需最大压力的变化趋势。通过对打桩过程中施工设备压力的监测,获得管桩打入后的挤土效应对管桩承载机理的影响,通过曲线拟合,建立管桩最大打入压力的模型,为管桩打入过程中压桩力的设计提供科学依据。

2 工程概况

本项目位于广东省东莞市,所处地形为典型珠江三角洲河口区冲积平原地形,地势较开阔平坦,局部错落有微丘岗地。场地内地表水系发育,分布有众多河涌、塘、坑等,主要地理位置见图1。土层分布,上覆第四纪堆积物多为河相,沉积厚度随基底起伏而变化。试验场地内主要分布有第三系(N)及第四系(Q)松散堆积地层,第三系(N)区主要岩性为砂岩,多为泥质胶结,岩石质地较软,属软质岩。地表未见基岩露头,由钻孔揭露表明,砂岩均被第四系松散地层掩盖。第四系(Q)场地范围内分布广泛,岩性以淤泥、砂层、粉质黏土为主。钻孔取芯试样见图2,土层的主要物理力学性质见表1。

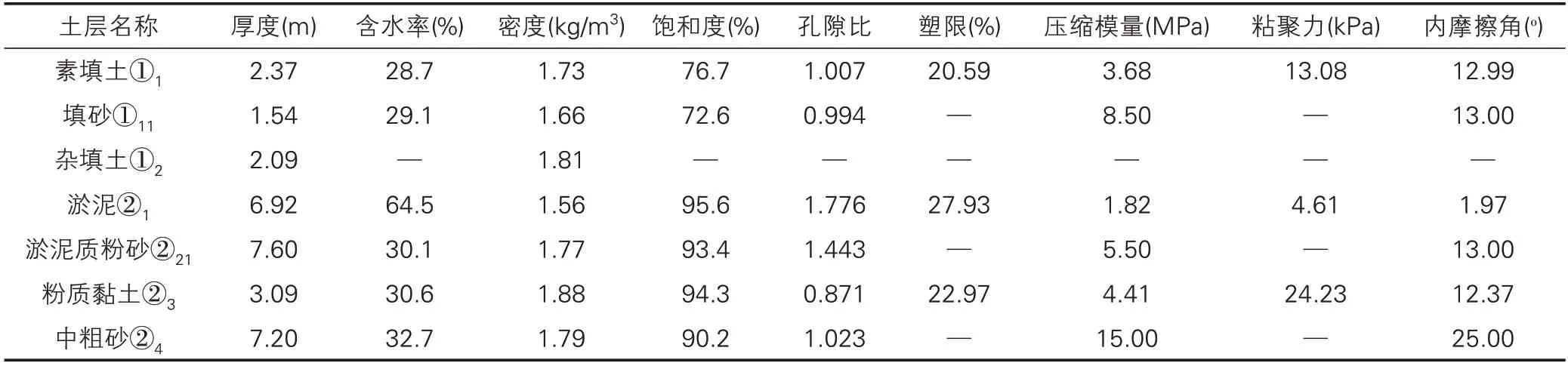

表1 土层参数

图1 项目位置

图2 钻孔取芯部分试样

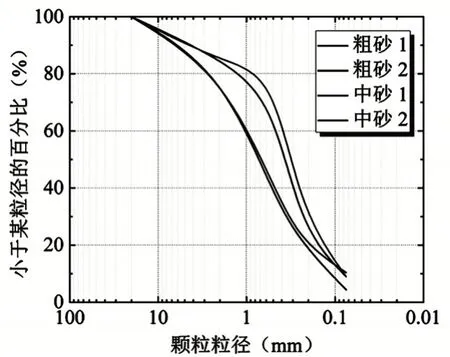

表2 为管桩在各岩土层的桩基承载特性指标汇总表。据表1 和表2 的室内土工试验结果及相关钻探试验揭露,该试验场地无不良地质现象,拟建场地位于抗震设防7 度区,场地内无活动性断裂通过,属构造相对稳定地块,综合评价场地整体稳定性较好。图3 为通过室内土工试验获得的砂层颗粒级配曲线。

表2 管桩在各岩土层的承载特性(单位:kPa)

图3 砂层颗粒级配曲线

3 设计方案

3.1 设计方案介绍

本场地拟建驳岸段堤基工程地质条件总体较差,属C-D 类堤基,自然岸坡不稳定,洪水期填土、第四系冲积层受冲刷影响,岸坡稳定性差。根据钻探揭露情况,堤防的浅部地基土主要为素填土,第四系冲积层淤泥、粉质黏土和松散淤泥质粉砂、粉细砂的承载力低,不宜作为堤防的地基持力层。考虑上述地基土层累计厚度较大,需置入冲刷深度之下,采用管桩进行处理。以处理后的复合地基作为堤防持力层,临水两侧配合松木桩或浆砌石进行处理。

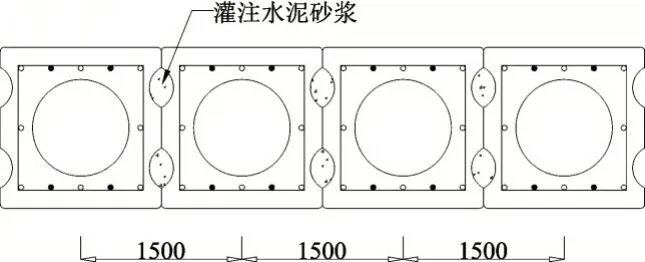

基于地勘报告结论,本项目采用管桩进行护岸工程的加固,所用管桩桩帽直径为800mm,厚度为600mm,桩身外径为500mm,内径为340mm,桩长为15m,桩中心距为1.5m。图4 和图5分别为管桩的平面布置图和管桩细部尺寸图。

图4 管桩平面布置图

图5 管桩细部尺寸

管桩沿河岸进行布设,采用船载柴油打桩机进行施工,打桩机型号为YZ-320,最大压桩力3200kN,一次压桩最大行程为1.8m,压桩速度为1.56~4.60m/min,船身尺寸(长×宽×高+质量)为9.5 m×1.6 m×0.89 m+10.1 t。本项目中打设管桩段总长252 m,共打设桩基168根。

3.2 施工流程简述

设计方案确定后,清理场地开始管桩施工作业,管桩的主要施工流程如下。

①测量放线。现场施工人员按照设计人员给定的图纸,在施工场地内使用木桩或白灰进行点位标记,确定打桩点。

②桩机就位。打桩机械就位,在施工场地的预定点位进行桩基施工。在施工过程中需确保打桩机不产生倾斜、移动,准备工作完成后,将待施工管桩吊入压桩机内,桩端与定位点对齐。

③焊接桩尖。将使用的十字桩尖置于定位后的桩端处,与第一节管桩的底板进行对中焊接,焊接完成后采用防腐沥青进行涂刷,防止桩尖因复杂地质环境锈蚀,影响施工质量。

④垂直度检测。调整打桩机械的支腿,使打桩机的工作面处于水平状态。桩基入土深度达到500mm 时,在互相垂直的方向上架设两台经纬仪对桩基的垂直度进行检测,确保误差小于0.5%。

⑤压桩。桩基自身的强度达到设计强度的100%后,在两台相互垂直的经纬仪检测垂直度满足要求后,即可进行压桩作业。压桩时应注意,当桩身出现严重裂缝、倾斜、突然偏移或贯入度剧变时应停止施工,并对桩基进行处理;压桩时,还需关注桩基的入土速度,在砂土层速度适当增大,当到达持力层或油压突然增大时,注意减缓入土速度。

⑥接桩。当设计桩长大于单节管桩的长度后,需要进行接桩作业,采用电焊工艺施工,焊接时由两人对称作业,保证焊缝饱满、连续,焊接完成经专业人员验收通过后方可继续施工。

⑦送桩。压桩至距离水平地面500mm 时,使用压桩机械将桩基施工至预定标高,并适当提高压桩力。送桩前,应根据设计要求控制送桩深度,并在压桩机械上做醒目标记。

⑧终桩。工程施工时采用压桩力和桩长的双控模式。以桩基进入持力层时的桩长控制为主,以压力值变化控制为辅。

4 打入荷载分析

管桩施工时,共包含三条施工段,均采用由一侧向单一方向打设的施工方法进行作业,因此获得三条不同的最大压桩力变化曲线,为简化分析,本文认为同一施工线上的土层物理力学性质相同。因现场工况较为复杂,未能获得全部管桩数据,本文共获得49 根桩的有效最大压桩力,相关数据见图6。

由图6 可知,不同土层条件下进行管桩打入时,所需的最大压桩力存在明显差别,且第一根桩打入完成后,后续所需的最大压桩力明显提高,表明管桩的打入产生了挤土效应导致土层性质变化,所需压桩力提高。当管桩施工向单一方向进行时,最大压桩力会随着施工桩基数量的增加而增大,当施工管桩达到某一数量时,所需最大压桩力为恒定值,不再随施工数量的增加而增大。

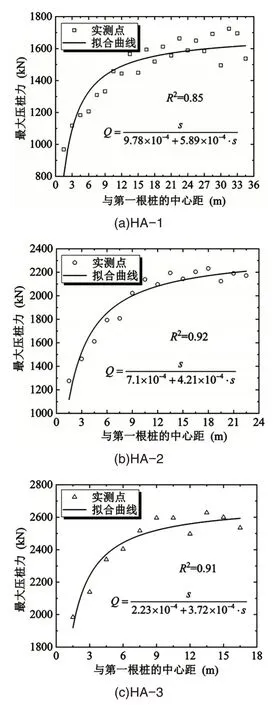

为实现对管桩所需最大压桩力的预测,本文利用图6 拟合得到双曲线模型,见图7。

图7 拟合曲线与实测值对比

由图7 可知,最大压桩力与第一根桩的中心距之间的关系可以用双曲线模型表示,模型的表达式为:

式中:Q为最大压桩力;s为打入桩与第一根桩的中心距;A、B为系数,与施工现场的土层性质和桩身尺寸、桩间距等参数密切相关。

由图7 可知,当与第一根桩的中心距大于10m 时,后续打桩所需的最大压桩力基本为定值,这表明随着管桩的施工,第一根桩的挤土效应不对正在施工的管桩产生影响,管桩的挤土效应影响范围是有限的,约为20D(D为桩身直径)。

通过现场试验获得第一根桩的最大压桩力后,通过带入双曲线模型进行参数计算,即可在考虑管桩挤土效应的基础上对后续打桩所需的最大压桩力进行预测,指导工程实践。

5 结论

沿单一方向进行打入管桩作业时,挤土效应的产生会导致后续管桩施工所需的最大压桩力增大,每根管桩产生挤土效应的最大影响范围约为20D;最大压桩力与第一根桩中心距之间的关系可近似用双曲线模型描述,双曲线模型的系数A、B与施工现场的土层性质和桩身尺寸、桩间距等参数密切相关。