大面积填石区域旋挖成孔灌注桩施工工艺研究

衷敬锋 (南昌城建集团有限公司,江西 南昌 330100)

0 前言

旋挖钻机因其施工效率高、噪声污染小、功能组合全等特点,在混凝土灌注桩施工领域已占据主力机型的位置[1]。由于桩基施工的工艺差异大、地层变化复杂,加之施工过程中或之后机械开挖的碰撞,都会导致桩身结构出现一系列缺陷。缺陷一定程度上影响桩的正常工作性状,从而产生潜在危险,故而施工过程中应对地质勘查报告和试桩进行分析,选择合适的施工工艺,避免灌注桩出现一些质量通病。

本文基于赣铁九龙府四期项目,因D 地块桩基施工过程中现场中部区域实际地质情况与勘察报告揭示的严重不一致,旋挖灌注桩采用常规的施工方法难以施工。为克服施工地质情况复杂的施工环境,经过充分考虑,决定创新现有施工工艺来降低施工过程成本并确保施工质量、工期。最终成功自主研发了一种填石区域旋挖成孔灌注桩的施工工艺,并对现场的施工情况进行了调查和详细的数据采集分析,旨在为大面积填石区域旋挖成孔灌注桩施工提供一种新的思路,并为后续类似项目施工提供可靠依据。

1 项目概况

赣铁九龙府四期项目位于江西省南昌市红谷滩新区内学府南大道和祥云大道交叉口东南侧,分为D、G 两个地块。本工程基础采用旋挖灌注桩,桩长为11~20m,总桩数为1306 根。项目D 地块在试桩施工过程中用挖机探明基坑底中部区域表面约有7700m2的4m 左右厚填石层(粒径一般为直径大于50cm的中分化粉砂岩块石),受填石影响施工的桩有231 根。现场填石照片和已探明的区域如图1所示。

图1 填石照片和已探明的区域

根据常规桩基施工经验,用长钢护筒护壁成孔施工。实际施工过程中用打拔机将长钢护筒往地下压,下压过程中不仅造成长钢护筒变形,而且在下压过程中钢护筒已经严重倾斜,难以施工。

2 施工方案选择

由于工程总体规模较大,因部分原因导致填石区域地块工期整体滞后,进而导致填石区域工程桩施工时间需压缩,不然会影响后续工作及整体工期。同时,桩基施工要求在确保质量的前提下不得增加较多费用,且工程创优和桩基质量要求高,故项目需在施工工艺上寻求创新和改变。

2.1 方案提出

通过对相关文献的检索,已有众多项目对填石等复杂地质条件下的旋挖钻孔桩施工进行了分析研究[2-6]。但这些项目施工过程中均可以埋设长钢护筒,而本项目在下长护筒过程中已造成护筒的偏位和变形,且填石均在表层,难以下护筒。通过对填石区桩基施工作业面广、难度大、复杂等因素进行分析,提出如下可供选择的方案。

①填石区域换填+常规旋挖成孔灌注桩施工。

将填石区域的4m 厚左右的填石清除,用稳定性好的黏土进行回填并压实;在回填的过程中穿插旋挖成孔灌注桩施工,节省工期。

②改变施工工艺,采用冲孔灌注桩。

冲孔灌注桩由冲孔机冲击成孔,然后放入钢筋笼再灌注混凝土而成。

③潜孔钻机破碎填石+常规旋挖灌注桩施工。

对常规旋挖成孔灌注桩施工方法进行创新,利用围护的施工机械锚杆钻机(潜孔钻机)将桩附近的填石解体,解体完并用打拔机下长钢护筒后采用常规旋挖成孔灌注桩施工。

2.2 方案对比

对上述三个方案从可实施性、经济合理性、工期、其他影响等方位进行分析评估与优选,详见表1。

表1 方案对比分析表

对比分析三种方案,方案1 需投入大量措施成本,较为不经济;方案2 施工难度大,质量较难管控;方案3 潜孔钻机破碎填石+常规旋挖灌注桩施工在技术、操作难易程度、经济合理性等方面更具优势,故选择其作为可行方案。

3 重难点分析

对潜孔钻机破碎填石+常规旋挖成孔灌注桩施工进行探讨研究,对于实施流程、施工过程中的测量控制、质量控制等施工的要素进行分析,得出共有3 个重难点亟需解决:在用潜孔钻机破碎填石的过程中,采用何种方式进行破碎能节省施工时间、减少工效浪费;解体填石和打拔长护筒时过程中会对桩位造成影响,桩位测量如何控制;打拔长护筒过程中如何施打才能确保钢护筒垂直度。根据3 个重难点,制定了专门的对策及应对措施,如表2所示。

表2 重难点分析表

4 对策实施

4.1 “围点打圆”的方式解体填石

采用“围点打圆”的方式解体填石,利用全站仪将护筒及钻头位置投放好,如图2 所示。用直径16mm、长200mm的钢筋打入地下作标记,沿钢护筒位置抛撒白灰线,如图3 所示。沿抛撒的白灰线利用潜孔钻机钻孔以确保长钢护筒穿过填石区域,如图4所示。

图2 护筒及钻头放样位置图

图3 现场围点打圆放样

图4 采用潜孔钻机解体填石

根据护筒和钻头位置进行现场放样,明确采用潜孔钻机平均2~3h 解体一个桩位,并顺利打下长护筒,解决了该工艺的核心问题,确保一台机械三个台班可施工10根以上的桩。

4.2 增加测量工序

潜孔钻机完成每一根的填石解体破碎后,均应对之前测放好桩位标志偏差进行复测。打拔完长护筒后复测桩位和长钢护筒的偏差,如图5所示。

图5 桩位复测照片

图6 打拔机下对称打长护筒

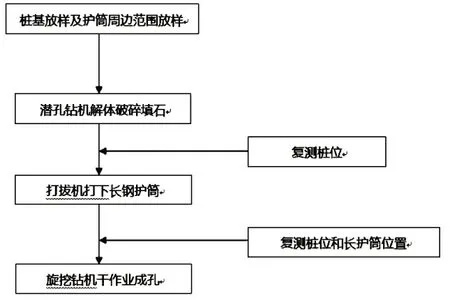

图7 施工流程图

经过两道增加的桩位复测和修正的测量程序,对成孔后的桩位进行复测,桩位满足要求。

4.3 对称施打长护筒

对称均匀地施打长钢护筒,通过振动使护筒穿过填石层,确保护筒底端进入原土层内不少于0.5m。

在打拔机下对称打长护筒时,安排专人修正垂直度。在旋挖钻机成孔后对桩孔的垂直度、长护筒的垂直度和变形进行测量,结构均满足要求。

4.4 施工工艺流程

通过试桩验证方案可行,故制定了“围点打圆”潜孔钻机破碎填石+常规旋挖成孔灌注桩施工总体流程。

4.4.1 桩基放样及护筒周边范围放样

①桩基放样

采用全站仪将桩位投放好,并用长钢筋做定位标记,要求桩位的放样偏差不超过5mm。

②护筒周边范围放样

以桩位为中心,沿长钢护筒圆周范围抛撒白灰放样。平面圆周范围的参考依据:桩径为700mm 的工程桩采用断面直径为850mm 的长钢护筒;桩径为800mm 的工程桩采用断面直径为900mm 的长钢护筒;桩径为900mm 的工程桩采用断面直径为1000mm 的长钢护筒,长钢护筒的壁厚不小于10mm。

4.4.2 潜孔钻机解体破碎填石

沿抛撒的白灰线每间隔200mm 钻一个孔,利用钻机潜孔锤的冲击破碎解体护筒必须穿过的填石区域。以潜孔锤从上到下由在填石层中有空气锤振动噪音变为在原土层内无声无息作为钻孔穿透填石层的判定依据。

4.4.3 复测桩位

潜孔钻机破碎解体填石过程中可能会因填石层的挤压或施工机械、人员的碰撞等因素导致桩位标志扰动,从而导致之前测放好的桩位产生偏差。所以在潜孔钻机每完成一根填石破碎解体后,均应对之前的桩位标志进行复测偏差,确保桩位标志偏差在合理范围内。

4.4.4 打拔机打下长钢护筒

采用打拔机将长度5m、壁厚10mm的钢护筒对准被击碎解体的填石区域,均匀对称地将护筒振动打穿填石层,使长护筒埋入原土层内不少于0.5m。

4.4.5 复测桩位和长钢护筒

为防止施工对钢护筒竖向和水平向的影响,护筒埋设好后最后一次复测桩位和钢护筒的偏差,做到桩位偏差≤5mm、钢护筒中心与桩位中心偏差≤50mm、钢护筒垂直度偏差≤1%。

4.4.6 旋挖钻机干作业成孔

桩位和长钢护筒的偏差满足要求后即可采用旋挖钻机进行干作业成孔。若填石层内出现因填石粒径大难以旋挖施工的情况,可重复采用潜孔钻机对长钢护筒内的填石进行破碎。

5 施工工艺效果

“围点打圆”潜孔钻机破碎填石+常规旋挖灌注桩施工的核心工艺是利用潜孔钻机破碎解体填石后再进行旋挖钻机干作业成孔,该工艺只增加了潜孔钻机的台班费,但节省了换填和桩基成本,同时填石区域工程桩均未出现断桩、夹泥等质量缺陷,检测后均为一类桩,桩基施工质量得到保证。

该工艺在施工过程中可提前采用潜孔钻机解体破碎填石,有一定数量的桩位提供给旋挖机进行施工,确保旋挖作业的连续性,能缩短施工工期,且对周边环境造成较小影响,为项目推进起到了重要的作用。

6 结语

对不同地质情况下桩基施工进行深入的探讨与研究,根据实际施工情况,系统全面地考虑施工过程中存在的问题,在提出详细可靠对策的同时,研发了针对填石地质情况下旋挖钻施工的新型施工工艺,圆满克服了工程原有的施工难点。

从施工与深化设计两方面进行措施考虑,保证施工100%按要求进行实施。从最终的效果检查可以看出,此项施工工艺达到了提高施工效率、确保施工质量、创造经济效益的效果,对在大面积填石区域处理类似工程实践具有现实意义。