水电站发电机空冷器泄漏原因分析及预防措施

陈 嵩,赵栋栋,张 义

(四川华能太平驿水电有限责任公司,四川 都江堰 611830)

1 研究背景

空冷器作为一种常见的冷凝换热设备,具有结构简单、操作压力低、节能、节水的特色,在水轮发电机中得到了广泛应用,其稳定性、可靠性、换热高效性得到一致认可[1]。空冷器有多种分类办法,按管制布置方法分为四类:水平式、立式、圆环式、斜顶式空冷器;按空气的通风方法分有三类:自然通风式、引风式、鼓风式空冷器;按冷却方法分有三类:湿式、干式、干湿联合式空冷器。惯例空冷式换热器、板式空冷器、复合型蒸发式空冷器是三种常见空冷器。

华能太平驿电站地处岷江上游,年雨量为1 000~1 600 mm,多年平均流量为363 m3/s,相应年径流量为114.48 亿m3。洪水由暴雨形成,最大洪水多出现在6~9 月,坝址处最大历史洪水流量为3 870 m3/s。坝址处多年平均悬移质输沙量为642 万t,多年平均含沙量为0.576 kg/m3;推移质输沙量为65 万t。粒径≥0.25 mm 的含量占12%,泥沙硬矿物(莫氏硬度大于7)占总沙量的30%~40%,莫氏硬度≥5 的约占60%。太平驿水电站系岷江上游河段(灌县—汶川)规划中的第二个梯级电站,距成都市约97 km。现装机容量280 MW,装设 4 台单机容量为70 MW 的机组,发电引用流量280 m3/s,额定水头111.5 m。电站以发电为主,在系统中承担基荷和根据需要参与调峰运行。太平驿水电站按“无人值班少人值守,远程集控”原则设计,采用计算机监控系统。太平驿水电站自1994 年投产以来,发电机空冷器运行20 多年从未出现漏水现象,机组运行状况良好,从2017 年开始,太平驿电站开始对4 台机组技术改造,更换所有主辅设备。然而在2020 年1 月,太平驿电站4 号机组技改完成并投入商业运行到108 d 时,检查发现2 只空冷器铜管出现穿孔、漏水现象,其铜管材质为BFe10-1-1,空冷器冷却水压约0.4 MPa。据统计,从2018 年5月第1 台机组技改完成后投运,至2021 年6 月,太平驿电站4 台机组配置的26 只空冷器(4×6+2)中已有10 余只发生漏水现象,漏水率超40%,属于批量事故。严重影响了太平驿电站的安全运行,给电站带来加大安全隐患。

本文研究的空冷器为板式空冷器,板式空冷用具有以下特色:①节能作用明显。板式空冷器换热板束单板换热面积大,传热功率高。另外换热板之间介质的流通面积大,管系压降减小。这两点使得板式空冷器节能作用明显。②板式空冷器的换热板束可以进行机械清洗。③在相同换热使命情况下,板式空冷器比惯例空冷器体积更小、分量更轻。④在湿式空冷情况下传热部件易结垢,当板式空冷器选用全焊式板束时,一旦局部损坏或阻塞,换热板束不行拆卸,需求替换整台空冷器,会因而造成设备浪费[2-4]。

相关研究表明,空冷器冷却管常见的失效形式有腐蚀、磨损、变形等。本文通过现场调研、解剖前检查、尺寸测量、本体解剖试验、理化分析等,对泄漏原因进行了综合分析,为同类型空冷器漏水问题提供解决思路。

2 空冷器宏观检查

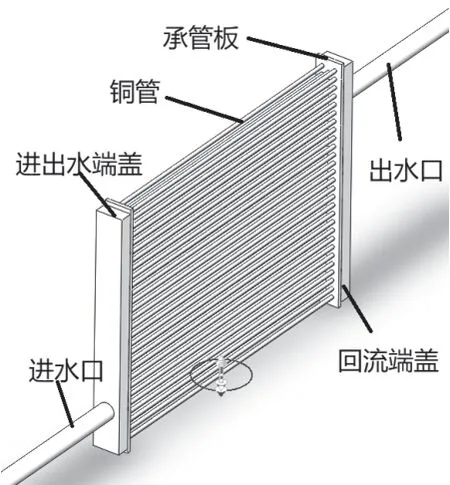

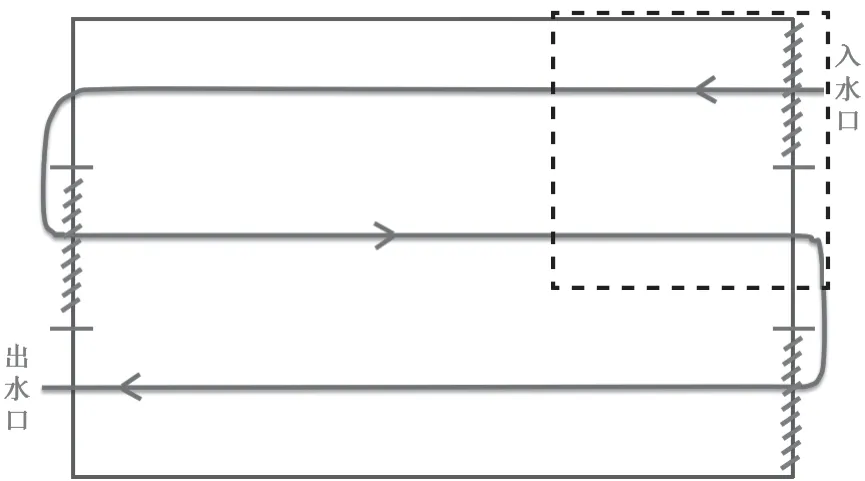

太平驿电站的冷却器结构如图1 所示。空冷器包括冷却管及与之胀紧的承管板、密封垫,可拆卸的上,下水箱盖,进出口水管及法兰等。冷却器的结构要求不影响水管连接就能拆去上、下水箱盖对管子进行检查和清洗。冷却器的设计应防止由于沉淀物的 聚积堵塞冷却水管。冷却器应可双向换向运行,便于冲洗。 为便于冷却器排水和排气,每台冷却器下方装设排水阀,顶部装设排气阀。

图1 太平驿电站空冷器结构

在太平驿电站运行期间,该批次空冷器水压长期运行在0.2 MPa 左右,水流速度不超过2 m/s,各项运行条件未超过设计要求限值。

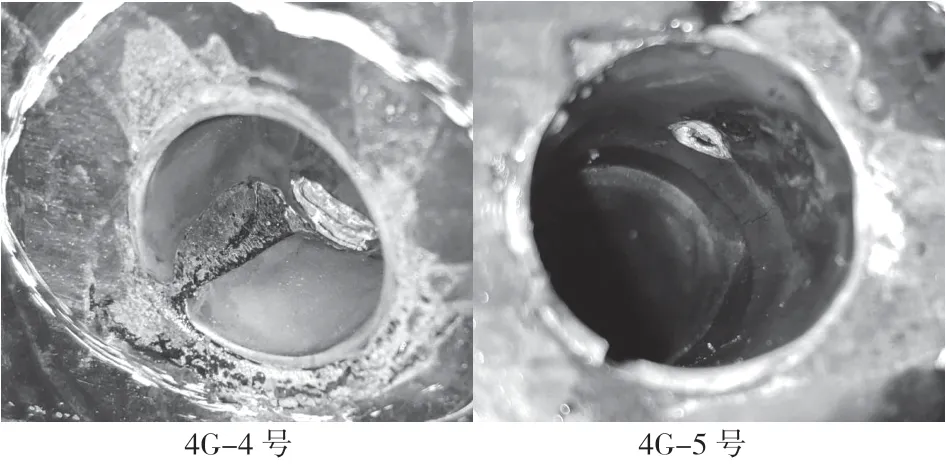

2021 年6 月24~25 日,对失效的空冷器进行初步观察、拍照取证。如图2 所示,现场失效件编号为4G-4 号和4G-5 号,泄漏侧均位于入水口侧,盖板内部焊有两块防电偶腐蚀用的阳极材料,无挡板、滤网等装置,水流自入水口进入后将直接进入各铜管。将空冷器端部三等分划区,明显可见两侧区域表面黑胶层已发生多处破损,基体出现锈蚀,中间区域则黑胶层完好,未见异常。

图2 泄漏侧(入水口侧)局部宏观形貌

经进一步检查,如图2 所示。两件空冷器的泄漏点均位于入水口侧胀管的过渡台阶附近,属于穿孔型缺陷。因泄漏均发生于入水口侧,故现场未将出水口侧拆解观察,从出水口向内观察发现胶层完好,无破损、锈蚀现象。

通过检查发现,入水口侧两边区域黑胶层存在破损,局部基体发生锈蚀,出水口侧正好相反,两边区域完好,中间区域胶层出现轻微破损和基体锈蚀。入水口侧含缺陷铜管有凹坑和穿孔两种形态,且二者均发生于胀管过渡台阶处。正常部位黑胶层保存完好,端部可清楚观察到胀管台阶。

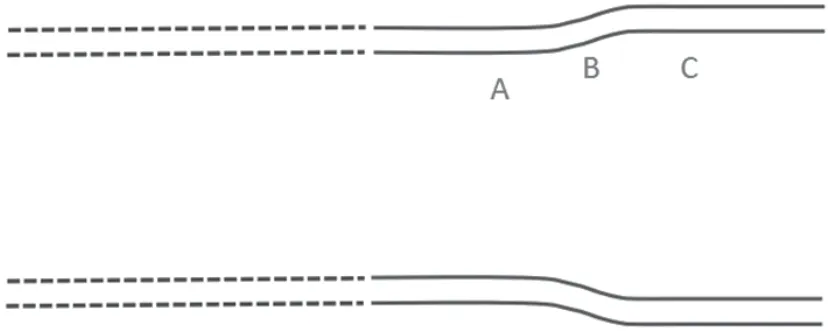

对空冷器切割电镜和金相试样发现:缺陷铜管内壁光亮,呈铜黄色,未见氧化、腐蚀,未见磕碰、擦伤,局部粘附黑色异物,具有轻微氧化特征;凹坑缺陷产生于胀管过渡台阶附近,坑内光滑,无肉眼可见的异物残留,凹坑背面铜管外形完好,无变形、损伤等异常,铜管端面黑胶层脱落,外形较为圆滑;泄漏点处有两个投影长度达5 mm 的穿孔,孔附近壁厚明显减薄,减薄区域边缘呈弧状,具有流体冲刷特征,穿孔背面区域同样表现为冲蚀磨损特征。

在检查中发现,在空冷器铜管与承管板胀管处用手指明显感觉到台阶,空冷器在承管板厚度附近有明显的直径变化。

3 原因分析

3.1 材料成分分析

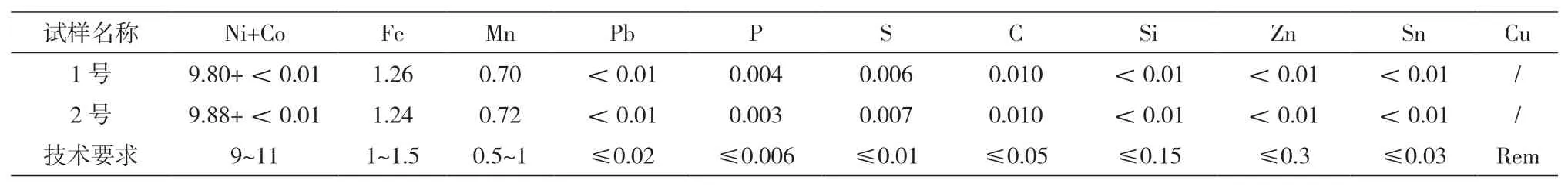

在空冷器铜管上不同部位取样进行化学成分分析,得到其化学成分,如表1 所示。

表1 化学成分测试结果(wt%)

该空冷器铜管采用白铜管,材质为BFe10-1-1,表1 显示测试结果满足技术要求。

3.2 穿孔漏水位置分析

选取漏水空冷器进行拆解,用以开展全面的观察、测试、分析工作。拆解固定螺栓后进行宏观形貌观察,发现其入水口侧两边区域黑胶层存在破损,局部基体发生锈蚀,出水口侧正好相反,两边区域完好,中间区域胶层出现轻微破损和基体锈蚀,包括凹坑和穿孔两种形态,且二者均发生于胀管过渡台阶处,正常部位黑胶层保存完好,端部可清楚观察到胀管台阶。孔附近壁厚明显减薄,减薄区域边缘呈弧状,具有流体冲刷特征,穿孔背面区域同样表现为冲蚀磨损特征。此外,铜管端面黑胶层几乎全部脱落。

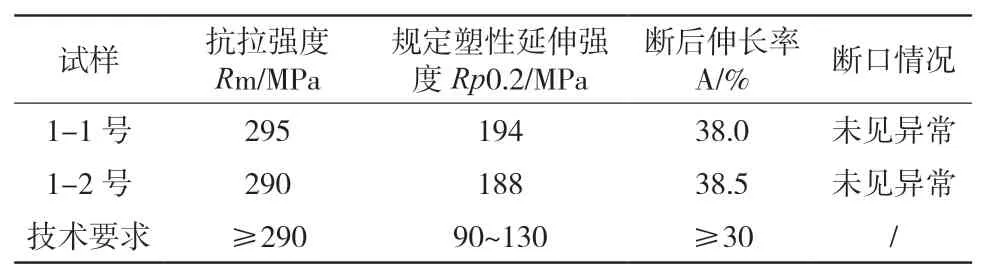

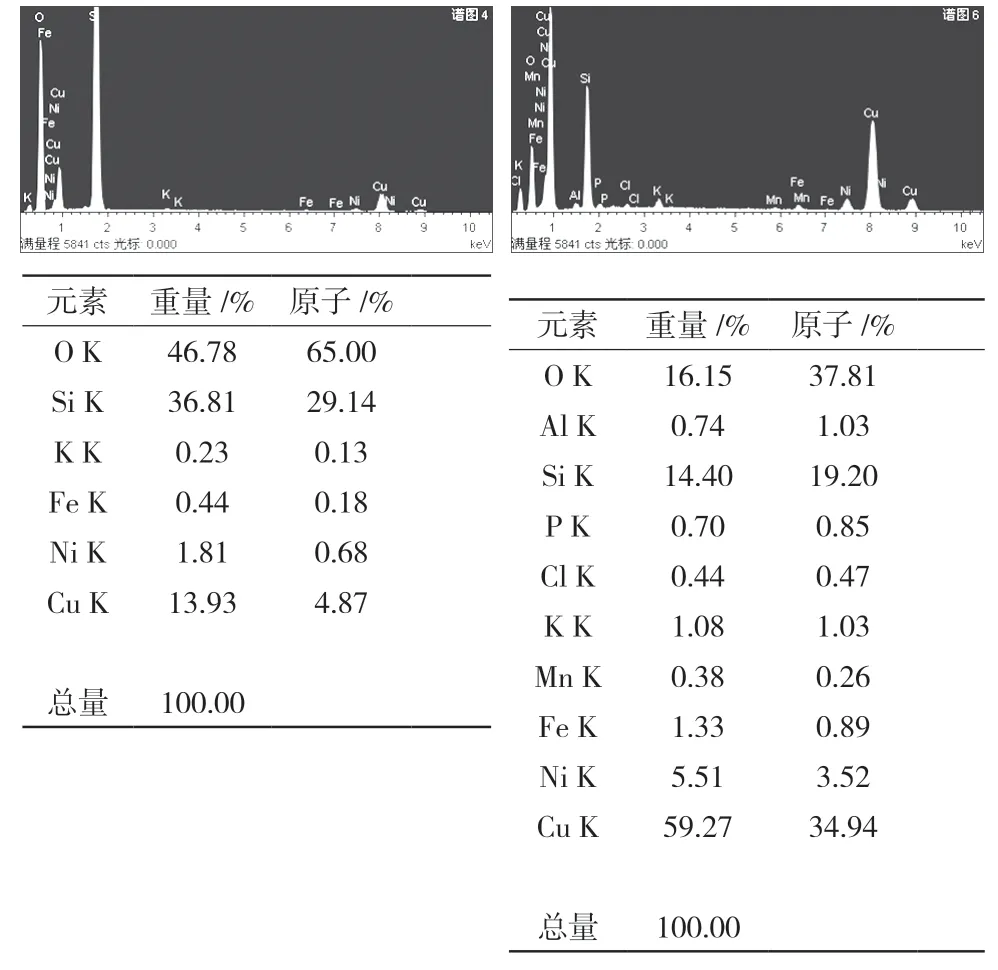

经过对比分析,发现所有空冷器穿孔漏水位置皆在进水口侧,其位置如图3 框所示。

图3 空冷器漏水位置模拟示意图

3.3 拉伸性能测试

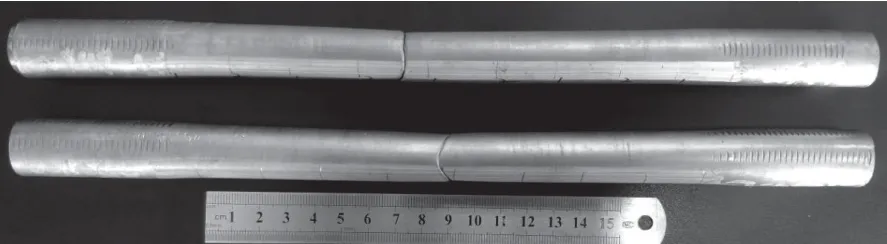

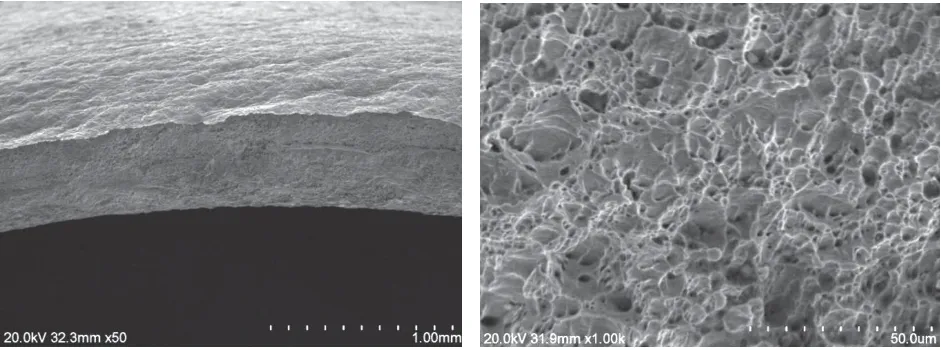

在图3 中虚线方框对应的铜管上取样进行拉伸测试,表2 显示拉伸强度和断口伸长率满足技术要求,规定塑性延伸强度高于技术要求。图4 和图5显示断裂位置正常,断口呈韧窝形貌。

表2 拉伸性能测试结果

图4 拉伸试样实物照片

图5 拉伸试样断口电镜形貌

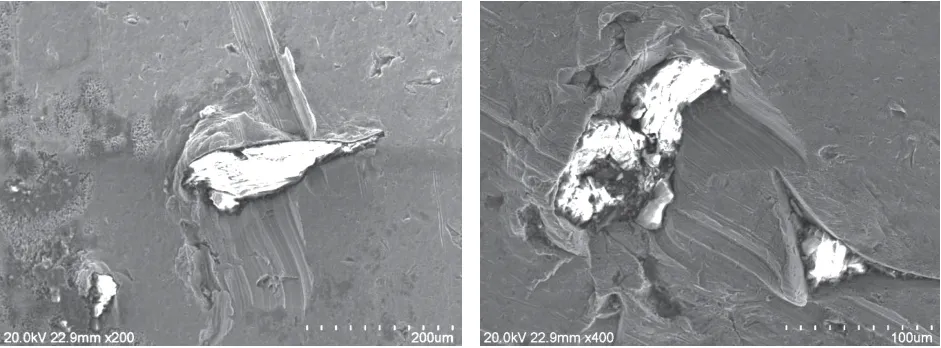

3.4 电镜形貌和能谱分析

对空冷器坑状缺陷处电镜形貌和能谱分析,发现坑内整体较为平滑,坑底和周围可见微小颗粒嵌入基体。颗粒物多为尖角状,在基体上产生较长距离的滑擦,造成了基体的划伤和损失,能谱分析显示颗粒物成分以O、Si 为主,这与沙粒成分吻合。电镜形貌分析如图6、图7 所示。

图6 1 号试样(坑状)缺陷及其附近电镜形貌

图7 坑状缺陷及其附近残留颗粒物能谱分析结果

结合宏、微观形貌初步判断,铜管的失效性质为沙子、碎石子造成的冲蚀磨损。

3.5 金相分析

图8为胀管处(纵截面)示意图,上述损伤发生于A-B 区域,该处为胀管变径段。

图8 胀管处(纵截面)示意图

图9 试样金相

图10 壁厚测试

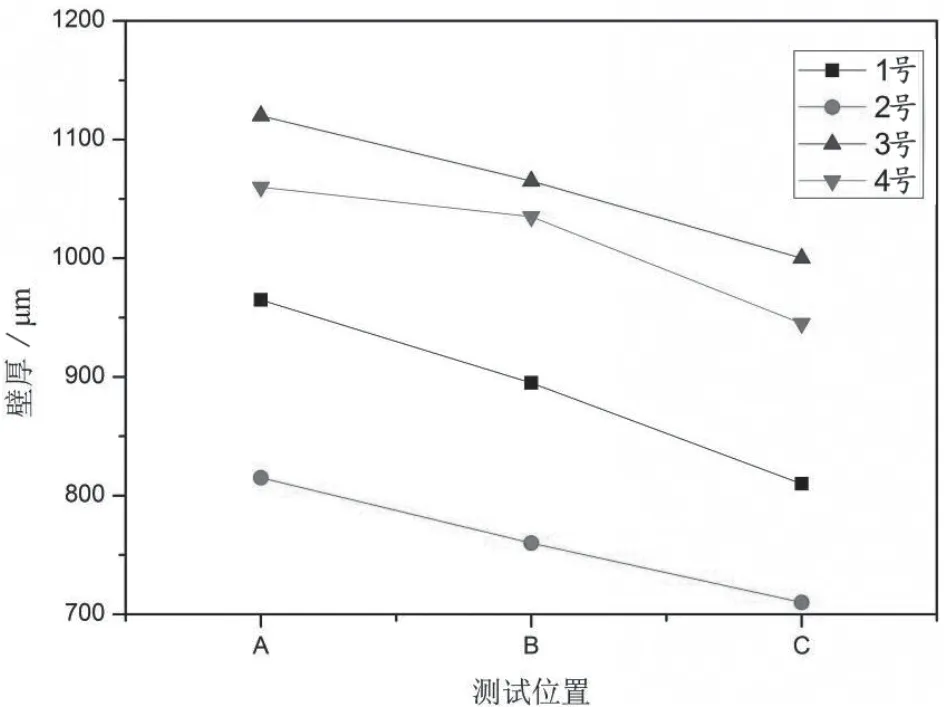

对铜管金相检查发现,铜管坑状缺陷处坑底圆滑,局部几乎贯穿壁厚,坑边缘组织为等轴状α-Cu,未见变形迹象,说明坑状缺陷是在长期冲蚀磨损过程中形成的,而非在硬物撞击作用下产生。测量显示A、B、C 三个位置壁厚存在差异,一方面说明胀管处由于变形使得壁厚适当减薄,另一方面未胀管处壁厚明显小于原始壁厚1.25 mm,说明磨损减薄较为显著。A、B、C 三个位置的组织均为等轴状,未见变形,晶粒度以7 级为主,局部存在粗晶(高于技术要求0.01~0.05 mm)。

3.6 硬度检测

对铜管的硬度进行检测,测试结果见表3,铜管的三个位置硬度变化趋势为C >B >A,这与胀管造成的局部加工硬化有关,属于正常现象。

4 初步分析结论

根据上述检查结果可知,空冷器壁厚满足技术要求,化学成分合格,拉伸强度和断后伸长率合格,规定塑性延伸强度高于技术要求,空冷器铜管的失效性质为冲蚀磨损,泄漏点和坑状缺陷均产生于胀管过渡处的台阶位置,周围残留有颗粒物,成分与沙子和石子颗粒吻合。引起冲蚀磨损的主要原因是水流通过入水口直接进入铜管,内含沙子或石子颗粒以较快的速度对胀管过渡处形成的台阶进行冲击,造成铜管材料的损耗(减薄),直至穿孔发生泄漏。这一方面与流水含沙量有关,另一方面与入水口处无挡板或过滤装置有关,前者属环境因素,后者属设计因素(工况考虑不到位),此外胀管过渡处形成台阶,使得砂石等硬物直接与铜管台阶处发生冲击,引发其早期失效。

通过上述分析,引起空冷器铜管失效的主要原因为空冷器铜管与承管板处的胀接形成的台阶导致。由于在空冷器铜管胀管时,在该处形成了明显的台阶,由于水流进口的长期冲击作用,水流中的泥沙等颗粒物在水流的作用下,长期对台阶处磨蚀,导致其变薄、穿孔。因此,空冷器铜管胀管工艺缺陷为该空冷器铜管漏水的主要原因。

5 空冷器相关探讨与建议

根据上述分析检测结果可知,空冷器冷却铜管的失效性质为冲蚀磨损,主要原因为铜管胀管工艺存在明显的缺陷,导致胀管处出现明显台阶。下面从空冷器的设计、工艺、制造、运维等多个方面进行较为深入的探讨。

首先,设计方面,设计阶段会根据产品结构和服役工况对部件或系统进行建模和仿真计算,根据计算结果反过来完善结构。空冷器冷却铜管端部采用胀管成型工艺,这使得胀管处内外径变大,胀管过渡处形成台阶,原先的直管在局部位置(胀管过渡处)便表现出了弯管的部分特性,当冷却水泥沙含量增加、泥沙颗粒物在水流的作用下会对台阶处形成直接冲击磨损[5],在长期作用下导致穿孔,因此,空冷器铜管的设计、材料、胀管工艺是保证空冷器安全运行的最为关键环节。相关研究表明:水平弯管冲蚀严重部位主要存在于弯头与出口直管段连接处的外拱底部以及出口直管段的内拱底部;水平弯管外拱冲蚀速率大于内拱冲蚀速率;水平弯管底部冲蚀速率大于顶部冲蚀速率;弯管出口位置处的冲蚀速率大于入口处冲蚀速率。此外,段塞流条件下水平弯管冲蚀实验表明:不同流态的冲蚀机理存在差异,冲蚀破坏严重区域主要存在于弯头与弯管出口直管段连接处的外拱中部。当液态流水混杂硬质沙粒在冷却管内流动时,胀管过渡处作为凸起台阶将直接发生冲撞,冲撞角度与磨损速率密切相关。

其次,工艺方面,冷却管材质为铜合金,硬度测试结果约100~130 HV,强度不足300 MPa,强硬度与钢铁材料无可比性。耐磨性是指抵抗摩擦作用的能力影响,硬度则是衡量金属材料软硬程度的重要指标,它即可理解为材料抵抗弹、塑性变形或破坏的能力,也可表述为材料抵抗残余变形和反破坏的能力,材料的硬度越高,耐磨性越好,因此常将硬度值作为衡量材料耐磨性的重要指标之一。反之,耐磨性最好的材料不一定硬度高,因为耐磨要求的是嵌入性和摩擦顺应性,即材料磨过后能最快的形成两摩擦面的凹凸相配合的摩擦面,因此,不能为了提高耐磨性而单纯的追求表面硬度,过高的表面硬度一方面可能降低摩擦面的耐磨性,另一方面因为变脆而容易发生表面剥落等新的失效模式。此外,根据磨损的机理,如果是切入式磨损,提高表面硬度可以较好的提高耐磨性,如果是冲击性磨损,则提高的效果会相对差一些[6]。文中冷却器铜管尽管对于铜合金而言硬度满足材料要求,但对于耐磨件则远不能满足。胀管过渡处既伴随切入式磨损,又有冲击磨损,因此,提高经常失效部位的表面硬度是空冷器冷却铜管的必经之路。然而对于单相组织的铜合金来说,不可能通过热处理提升强、硬度,表面涂镀层是增加耐磨寿命的最佳选择。

再次,工况方面,空冷器冷却管中长期通入未经过滤处理的河水,内部含沙量较高,其随着流速的变化会对空冷器铜管造成不同现象的破坏。随着流体速度的增加,壁面的剪切应力也随之呈指数关系增加。随着流体流速的增加90°弯管的最大冲蚀速率也增加,冲蚀速率增大的原因是流体携带固体颗粒对管壁进行碰撞,流速越大,颗粒对管壁的碰撞力越强,管壁因颗粒切削损失的金属量也随之增加,因而管壁的冲蚀增大。另外,冷却水中颗粒直径对冲蚀有着直接影响,随着固体颗粒直径的增加,弯管的最大冲蚀速率整体是增加的趋势,当固体颗粒直径小于300 μm 时,随着固体颗粒直径增加,冲蚀速率增加较缓慢;当固体颗粒直径大于300 μm 时,随着固体颗粒直径的增加,冲蚀速率增加速度较快,固体颗粒对壁面的冲蚀作用强度增大,冲蚀速率随之快速增加。流体流向对铜管也有着冲蚀影响,流体流向主要影响的最大冲蚀影响部位,在相同工况条件下主要原因是重力对固体颗粒作用力造成固体颗粒对管壁的碰撞作用力增强,冲蚀作用加强[7-9]。

最后,运行与维护方面。通常对于承压设备或者管路系统,都会安装压力报警装置,这样会在如泄漏导致的压力不稳情况出现后第一时间反馈故障。该机组运行到3 个月时,便检查发现2 只空冷器铜管出现穿孔、漏水现象。为了保障机组安全,可考虑在空冷器承管板上设置泄漏槽孔并连通液位报警装置,将报警信号送至监控系统,当发生泄漏时能第一时间发现并采取有效措施,避免事件进一步扩大。同时,运维人员应重点加强汛期空冷器运行巡视检查,及时发现设备隐患。另外,空冷器承管板与冷却铜管采用胀接的方式进行连接,翅片叠片与铜管采用胀接的方式,如需更换受损铜管,铜管不能直接从承管板中抽出,需把承管板、铜管和翅片全部进行拆解,拆解后均不能继续使用。该类空冷器作为一整体结构,出现故障后不易更换局部零部件,动辄整体更换,维护成本高。

通过上述分析,建议在空冷器设计、运行时应从以下5 个方面进行提升和完善:①设计时通过流体有限元分析软件fluent 计算冷却管内流场的分布规律,同时预估是否存在湍流风险,对胀管处结构进行优化,评估过渡位置的应力集中情况;②对胀管附近区域进行表面防护,主要通过涂镀方式增加其耐磨性能;③运行时降低外来风险,即降低流体含沙量和控制沙粒等硬物的尺寸,可通过增加过滤装置实现;④在制造过程中,除前述过滤外,考虑在空冷器入水口端增加遮挡装置,避免流水直接进入冷却管,对胀管过渡位置形成高速冲击;⑤在运行维护中,一方面增加泄漏报警装置,第一时间获取泄漏信息,避免造成其他设备损坏,影响机组正常运行;另一方面对易出现泄漏问题的区域,可探索局部更换冷却管的连接方式,避免整体更换造成的资源浪费和成本增加。