盐锅峡水电站水轮机转轮磨蚀修复技术应用

高福林,王兴光

(甘肃盐锅峡发电有限公司,甘肃 永靖 731601)

0 引言

盐锅峡水电站位于甘肃省永靖县境内的黄河干流上,距上游刘家峡水电站33 km,下游兰州市约70 km。电站枢纽主要由左岸混凝土宽缝重力坝、右岸混凝土重力溢流坝、左右岸混凝土重力式副坝及坝后式水电站厂房等组成。电站于1958 年9 月27 日动工修建,1961 年11 月18 日第一台机组投产发电,1975 年11 月15 日8 台机组全部建成,装机容量352 MW,后于1990 年和1998 年分别扩建了9、10 号机组,随后逐年逐台进行增容改造。目前装机容量为509.6 MW。改造后水轮机主要参数如表1。

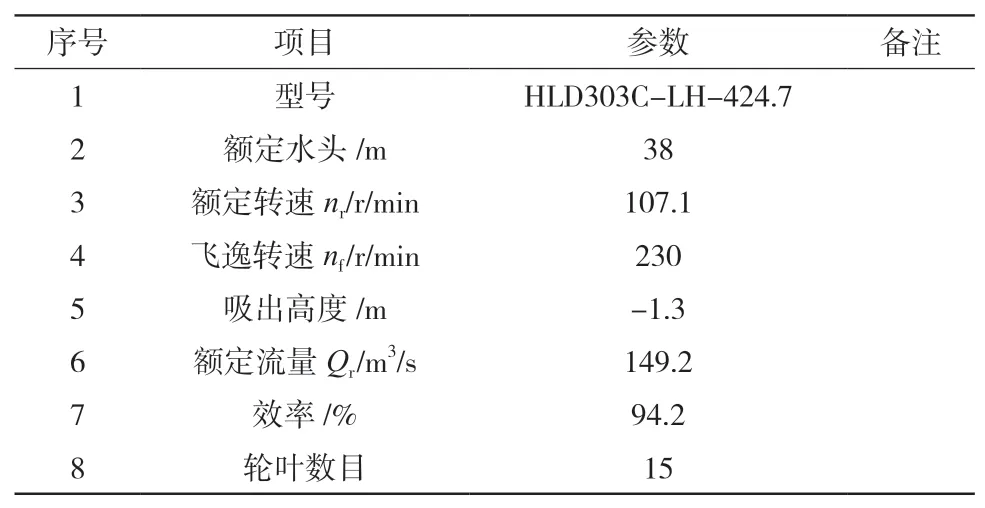

表1 水轮机主要参数

1 概述

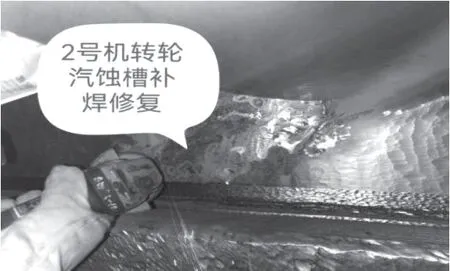

盐锅峡水电站1 号机组于2004 年4 月改造后投运,至今已运行18 年,5 号机组于2002 年11 月改造后投运,至今已运行20 年,2 号机组改造后于2012 年投用,至今已运行11 年。3 台机转轮叶片进水边背面局部空蚀严重,表面呈海绵状;转轮上止漏环水平面圆周方向有多处空蚀坑;而且转轮上止漏环和下止漏环圆周方向各有一道带状空蚀槽;转轮叶片出水边磨蚀严重,出水边厚度均小于设计值,原设计厚度为8 mm;其中1 号机转轮磨蚀严重的有6 片,分别是1 号、5 号、8 号、9 号、11 号、12 号叶片,其中5 号、8 号叶片出水边厚度约为2 mm,9 号、11 号叶片出水边厚度约为1.5 mm,1 号、12 号出水边厚度约0.8 mm;5 号机转轮磨蚀严重的有5 片,分别是2 号、8 号、9 号、13 号、15 号,其中2 号叶片出水边厚度约为4.5 mm,15 号叶片出水边厚度约为4 mm,出水边变薄有逐年加剧的趋势;2 号机组转轮叶片与下环连接部位有明显的空蚀槽,如图1 所示。

2 原因分析

2.1 受力不均匀

水轮机转轮叶片是转轮运行过程中的主要受力区,受水的压力和离心力等作用。该受力区包括叶片出水正面的中部、叶片进水正面靠上冠的部分、叶片出水背面靠近上冠的部分以及叶片和下环的连接区域等,盐锅峡水电站机组转轮加工受限于当时技术条件,转轮叶片均为人工铲磨,导致叶形有差异,从而使转轮叶片受力不均匀,个别叶片出水边变薄[1]。

2.2 汽蚀及其机理

空化发生在水轮机过流部件流道中水流局部压力下降至临界压力时(一般接近气化压力,水温20 ℃,气化压力值为0.24 mH2O),水中的气核发展为气泡,当气泡进入到较高压力区域时,气泡的凝聚、凝缩、分裂、溃灭过程称为汽蚀,这一系列不良现象的发生,会导致水轮机过流部件表面损坏,金属表面失去光泽变为暗灰色,逐渐产生有1~2 mm深度的针孔形状、麻面和海绵状(即蜂窝状),严重者会有穿孔,加大机组水力能量损失。使水轮机效率和出力大大降低,影响机组安全稳定经济运行[2]。

2.3 泥沙磨损

盐锅峡水电站地处黄河中上游,泥沙含量非常大,泥沙磨损是对水轮机转轮的一种物理破坏,水流夹带着泥沙通过水轮机就会导致泥沙磨损的出现。主要是对水轮机的流道造成损坏,例如流道壁变薄、轮叶形状发生改变、壁面出现鱼鳞状浅坑或是火炬状坑,以及形成沟槽或变薄、穿孔等。泥沙磨损的产生主要与含沙水流的特性、水轮机的工作条件以及水轮机流道边壁材料的质量有关。泥沙磨损不仅会直接导致转轮的损坏,而且还会损坏通流部件,造成一系列的经济损失。

2.4 磨蚀

磨蚀是指在空化、汽蚀与泥沙磨损情况下对水轮机部件的综合破坏作用。实际上,任何水流之中总有一定含量的泥沙存在,尤其是盐锅峡水电站地处黄河中上游地区,泥沙含量常年都比较大,电站建设之初无排沙洞设计,因此,大量泥沙必须经机组过流排至下游,据统计,我国已建成水电站中有40%的水轮机存在严重的磨蚀问题,所以人们在关注空蚀和泥沙磨损的同时,更着重研究空蚀、磨损联合作用问题,即磨蚀。

由于含泥沙水流中有大量的固体微粒存在,这些固体微粒大小、形状不规则,常常作为“隐蔽杀手”藏有不溶于水的气体,含泥沙水流的气泡数量远大于清水水流气泡数量,提前加剧了局部空蚀的发生。当气泡随水流至较高压力区域时,气泡将会迅速凝缩并溃灭,气泡附近的固体颗粒又易受到气泡溃灭冲击力的影响而获得加速度,加大了对金属表面的破坏能力。泥沙因速度及加速度会造成流体边界条件的变化,即原有的转轮设计翼型发生变化,从而造成其对金属的磨削现象,加剧了磨蚀损坏。

3 磨蚀的危害

(1)转轮、底环有磨蚀深槽,转轮叶片变薄、严重会产生裂纹。

(2)降低水轮机的出力和效率,机组振动变大,严重时产生较大噪音。

(3)汛期流量增大,当机组短时间的高负荷运行或枯水期低尾水位运行时,机组会产生强烈振动及负荷波动,影响机组安全稳定运行。

(4)磨蚀大大缩短了机组检修周期及其机组运行寿命,增加了检修工程量和检修成本。

4 解决方案

4.1 运行方面

优化水轮机运行条件,尽量避开水轮机非最优工况区和振动区,保证机组在最优工况运行。

4.2 机组检修方面

(1)堆焊法

堆焊是修复水轮机转轮磨蚀坑的方法之一。堆焊可使焊层与基体形成冶金结合,且结合强度高,盐锅峡水电站机组A 级检修时,发现在转轮出水边三角区经常冲刷出3~5 mm 深槽,因此对深槽部位进行堆焊修复,焊接完成后,打磨与转轮叶形基本一致,如图2;堆焊时要做好应力消除措施,保证叶片形线不变。

图2 2 号机转轮汽蚀堆焊修复图

(2)非金属涂层法

盐锅峡水电站采用TS2111 超级金属修补剂,该产品具有耐腐蚀、与金属结合强度高、施工工艺好、固化无收缩、冬季调胶不受季节影响等特点,对机组转轮出水边变薄及叶片背面马蜂窝状空蚀坑进行涂层具有良好效果。

5 非金属涂层施工工艺

(1)对转轮涂层部位表面打磨至见本色后,进行粗化处理。

(2)A、B 胶按体积比5:1 进行调配,搅拌、碾压、使混合后的胶均匀一致。

(3)冬季修补剂遇冷会凝结硬化,调配前对修补剂进行加热至变软,一般不超过35℃。

(4)先涂少许胶,用力下压反复涂抹,使接触面完全浸润胶,使其填满间隙并排除空气,然后涂其余的胶,留出加工余量。

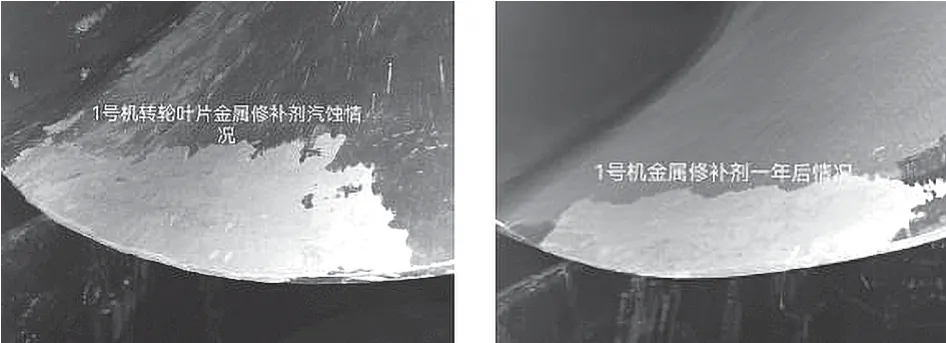

(5)用热源对修补的部位进行加温,在60~80℃下保持3~4 h,如图3。

图3 1 号机转轮金属修补剂修复图

(6)固化后对修补部位进行修磨。

6 取得的效果

通过对水轮机转轮磨蚀部位进行非金属修补剂修复后,经过汛期大流量高负荷机组运行的考验,机组检修时发现转轮涂抹部位基本完好,极少部位有少量脱落现象,对转轮磨蚀修补效果明显,见图4。

图4 1 号机转轮金属修补剂修复运行一年后效果图

7 结语

转轮是水电站水轮机设备的核心部件,对水轮机的性能有着决定性的影响。水轮机的空蚀磨损是始终存在的,尽管我们不能消除它,但可以通过改善水轮机转轮的水力性能、改进检修工艺方法、采用抗空蚀材料 、改善水轮机运行条件等措施来减轻。运维人员应定期对水轮机机组进行检查,及时发现水轮机转轮存在的问题, 并积极采取检修措施。实践表明,盐锅峡水电站使用非金属涂层对水轮机过流部件进行修复,有效解决了水电站水轮机的严重磨蚀问题,延长了机组的使用寿命,取得了显著的经济效益。该技术可以向类似水电站推广。

——“AABC”和“无X无X”式词语