某车型铝合金前副车架拓扑优化概念设计

孟祥超,孙有平,何江美,翟传田,李旺珍

(1.广西科技大学 机械与交通工程学院,柳州 545006;2.广西土方机械协同创新中心,柳州 545006;3.广西汽车零部件与整车技术重点实验室,柳州 545006)

0 引言

副车架作为连接车身与悬架系统的重要载体,对于整车操纵性能与稳定性能具有至关重要的作用,副车架的减重对于实现汽车轻量化有重要的意义。传统的副车架设计通常根据设计经验进行初步设计、校核、修改、再设计,这种方法具有一定的盲目性,整个副车架的开发周期较长。因此,缩短副车架开发周期,实现副车架轻量化是目前研究的热点问题。

近年来,国内外一些学者对汽车副车架拓扑优化做了一定的研究,并取得了较好的成果,如文献[1]将拓扑优化技术与隐式参数化建模相结合并引入截面形状控制方法对副车架进行综合目标拓扑优化,优化后的结果在满足副车架性能的前提下,质量减轻了2.41kg,轻量化率达14.5%。文献[2]提出了一种从概念设计到详细设计的副车架拓扑优化方法,进一步减轻了副车架总体重量,同时满足了刚度和固有频率的要求,并通过了耐久性要求,最终使得副车架质量由82.6kg降至21.4kg。文献[3-4]将拓扑优化技术引入后副车架结构概念设计中,采用QPSO智能算法实现了后副车架轻量化设计,优化后的后副车架结构刚度、模态、焊缝疲劳分析都表明了此种方法的可行性。文献[5]首先对副车架进行了自由模态分析,验证了有限元模型的有效性,然后对副车架料厚进行了多学科多目标优化分析,获得了最优的料厚,优化后的副车架强度性能和模态性能与原副车架相当,重量减轻了17.1%。

本文通过多体动力学分析软件ADAMS/car建立了整车多体动力学模型,获得了副车架关键硬点准确的载荷输入,采用optistruct中的密度法SIMP(solid isotropic material with punishment)以及带权重的折衷优化算法[6-7],对副车架进行多工况拓扑优化,获得了副车架的最佳受力路径,然后根据拓扑优化结果在CATIA中进行铝合金副车架详细设计,结合副车架静态性能和动态性能分析结果,验证了该铝合金副车架拓扑优化概念设计方法的可行性。

1 虚拟路面整车多体动力学动态载荷提取

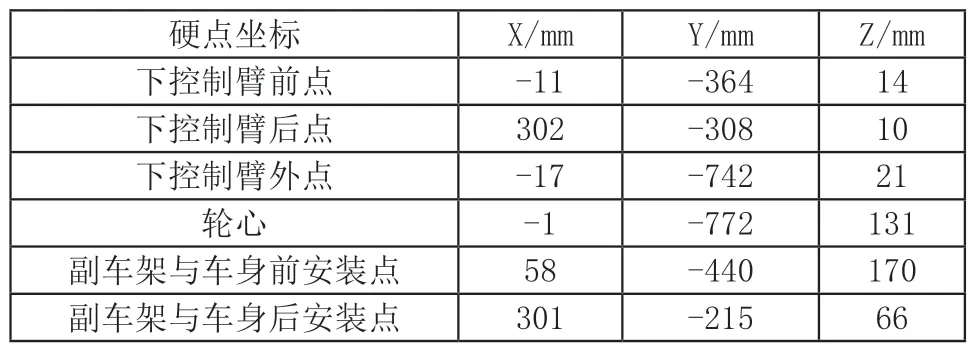

在CATIA中测得整车三维数模各部件关键硬点坐标,部分硬点坐标信息汇总如表1所示。根据整车硬点坐标、底盘零部件质量、质心位置、转动惯量等参数,在ADAMS/car软件中搭建整车多体动力学模型,如图1所示。

图1 整车多体动力学模型

表1 前悬部分硬点坐标(单侧)

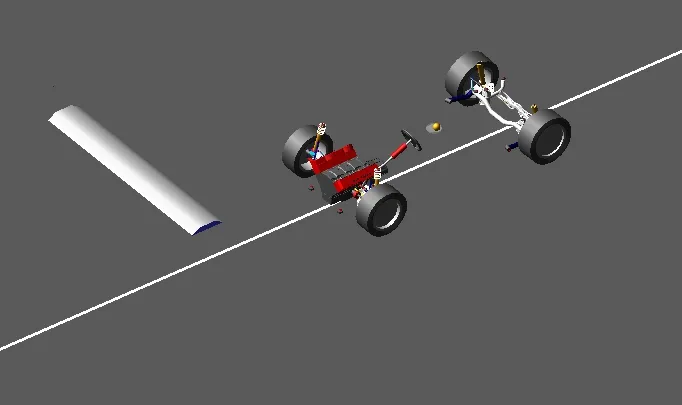

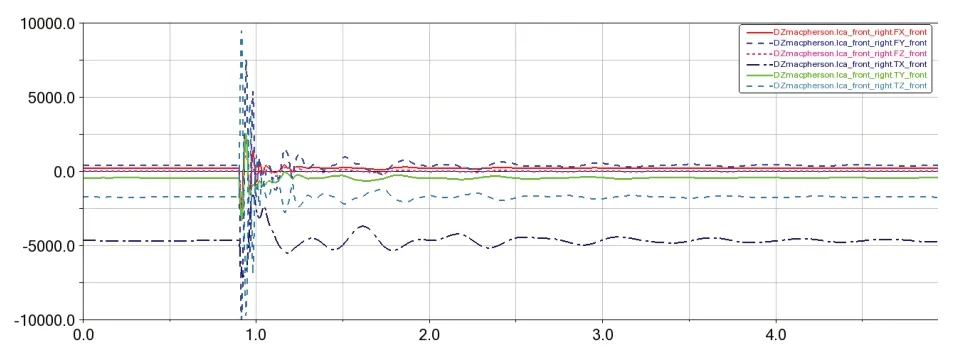

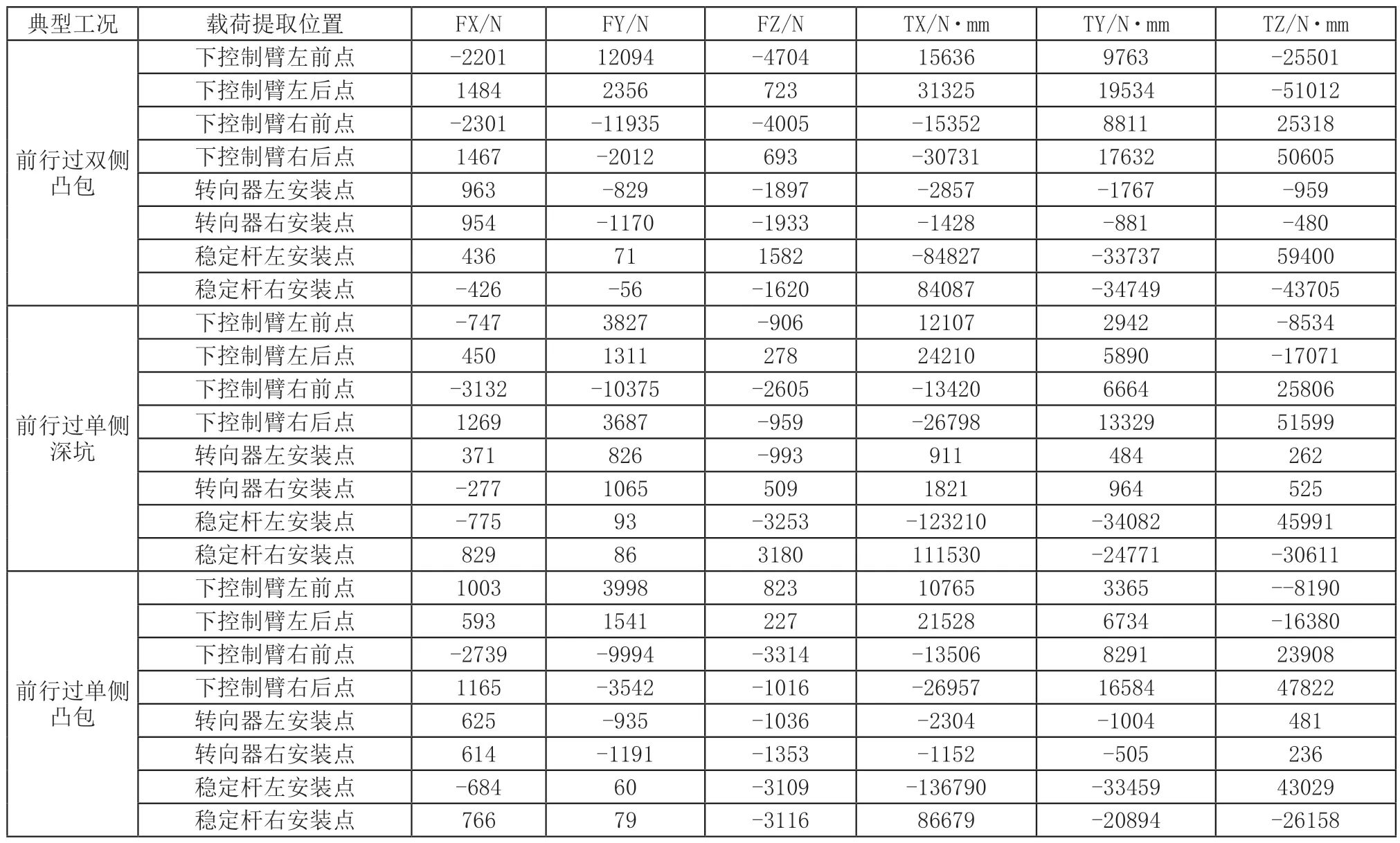

副车架在实际使用过程中受力情况相对较复杂,考虑典型工况下副车架的受力建立虚拟路面模型,驱动整车模型在典型路面工况下行驶,然后获得副车架各硬点在典型工况下所受载荷信息。基于篇幅的限制,本文只选取前行过双侧凸包工况,前行过单侧深坑工况、前行过单侧凸包工况进行说明。整车前行过单侧凸包工况仿真模型如图2所示,过单侧凸包工况时下控制臂左前点载荷谱如图3所示,由载荷谱数据分析可得副车架关键硬点在典型工况下所受力和扭矩。将3种典型工况所得载荷信息进行汇总如表2所示。

图2 整车过单侧凸包工况

图3 下控制臂左前点载荷谱

表2 副车架典型工况载荷信息

2 铝合金副车架多工况拓扑优化

副车架在使用过程中会遇到各种工况,如果仅考虑某一种工况显然不能满足使用要求,在概念设计阶段,应充分考虑结构刚度性能、强度性能、固有频率和轻量化效果等多个目标[8-10],因此在副车架设计过程中要综合考虑不同工况、不同性能要求对副车架的影响[11]。

2.1 副车架包络体的构建

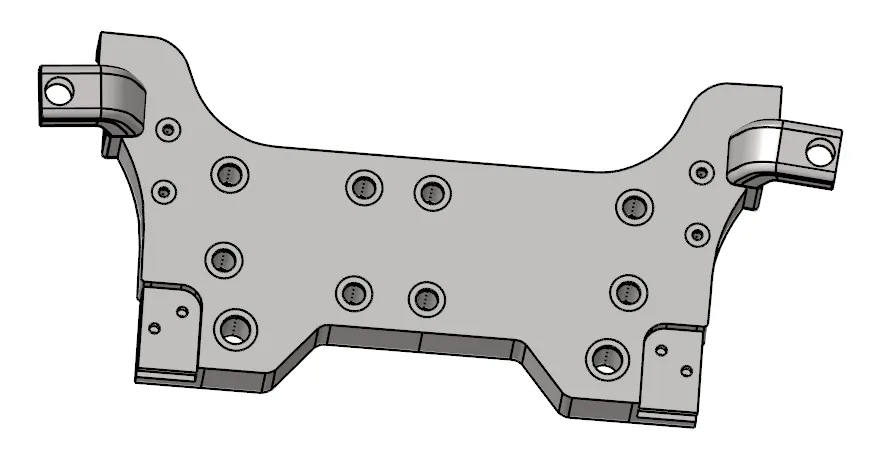

副车架包络体的构建原则要遵循副车架各连接硬点相互位置关系与原副车架连接硬点位置相比不能发生变化,副车架包络体与周围零件之间不能发生运动干涉,基于以上原则构建的副车架包络体如图4所示。本文是基于材料替换的方法以铝代钢来进行原副车架的拓扑优化,所用铝合金材料参数如表3所示。

图4 前副车架包络体

表3 铝合金副车架材料属性

2.2 基于折衷规划法的铝合金副车架拓扑优化

本文采用optistruct模块中基于折衷规划法的拓扑优化方法[12-13],此方法可以综合考虑多种工况的载荷影响,快速的搜索到拓扑优化最优解,将体积百分比和加权柔度作为优化响应,以最小化加权柔度为目标,以体积百分比为约束条件,进行副车架包络体多工况拓扑优化,为了使拓扑优化后的模型更加规则和易于后期生产加工,引入对称约束的几何限制条件和单向拔模的工艺限制,相应的拓扑优化模型可表示为:

式中:C(ρ)为综合柔度目标函数;m为工况总数;wk为第k个工况下的权重值;Ck(ρ)为第k个工况下柔度目标函数;分别为第k个工况柔度最小值和最大值;V(ρ)为拓扑优化后体积;V0为拓扑优化前体积;volfrac为体积百分比;cons为约束条件;goe为几何限制;symmetry为对称约束,σmax为极限载荷工况下的最大应力;[σ]为材料许用应力。

通常,线性模型的结构柔度可以表示为:

式中,u为位移矢量;k为全局刚度矩。

2.3 铝合金副车架拓扑优化结果与分析

通过对副车架包络体划分设计区域与非设计区域,设置最小和最大成员尺寸,经过27次迭代后,阈值调整为0.3时得到副车架包络体拓扑优化结果如图5所示,可以从图中看到通过阈值的调整,副车架轮廓更加清晰,最终生成的单元趋于空集(相对密度接近于0)或实体(相对密度为1)[14],加入对称约束后拓扑优化结果云图特征明显且具有较好的对称性,加入单向拔模的制造约束后,对于后期副车架的生产制造具有较大的参考价值。

图5 铝合金副车架拓扑优化结果

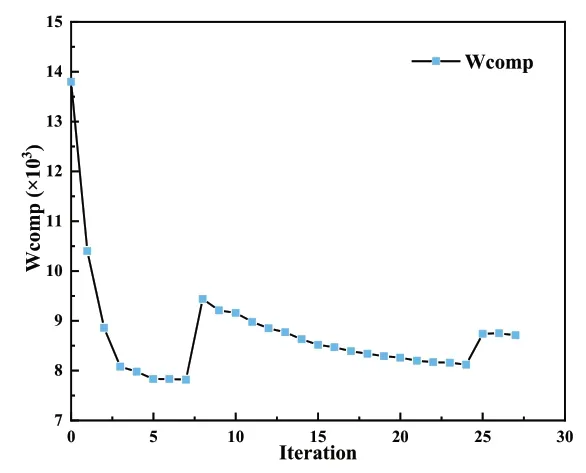

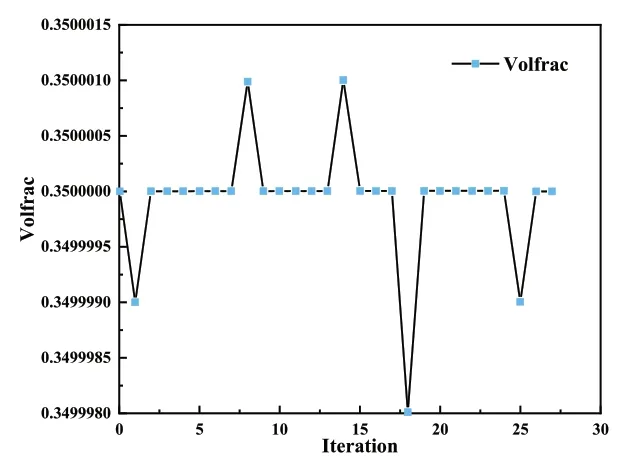

铝合金副车架包络体拓扑优化整个过程加权柔度与迭代次数的变化关系以及体积百分比与迭代次数的变化关系如图6、图7所示,可以从图6看出,随着迭代次数的增加,加权柔度逐渐减小,最后趋于稳定值,说明铝合金副车架随着迭代次数的增加,刚度在逐步增大,可以从图7看出,随着迭代次数的增加,体积百分比在小范围内波动,最终收敛趋于设定值。

图6 加权柔度随迭代次数变化曲线

图7 体积百分比随迭代次数变化曲线

3 铝合金副车架概念模型详细设计与性能分析

对拓扑优化后的铝合金副车架进行详细设计,在optistruct模块中对铝合金副车架称重结果为14.16kg,原钢制副车架重量为16kg,减重11.5%,优化效果较为明显,进一步需要对铝合金副车架进行强度、刚度、模态性能分析,以验证模型的有效性。

3.1 铝合金副车架详细设计

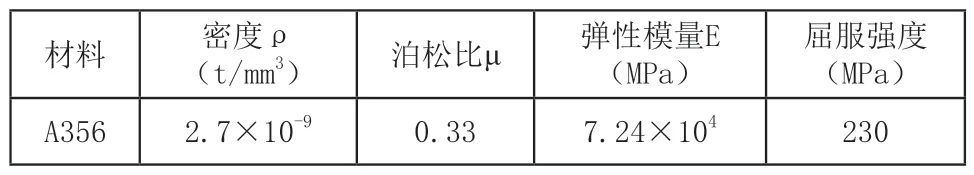

将optistruct中拓扑优化后的铝合金副车架包络体进行OSSmooth表面光顺处理后以STEP文件格式导入CATIA中,根据拓扑优化结果对铝合金副车架包络体结构进行详细的CAD设计,最终设计所得铝合金副车架概念模型如图8所示。

图8 铝合金副车架概念设计模型

3.2 铝合金副车架概念设计模型性能分析

为保证拓扑优化后设计结果的可靠性,对铝合金副车架概念设计模型进行性能分析,主要包括两方面的内容,静态性能分析和动态性能分析[15]。

3.2.1 静态性能分析

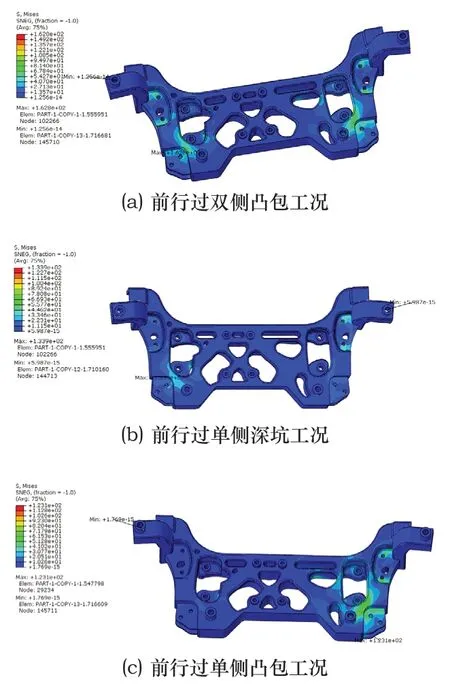

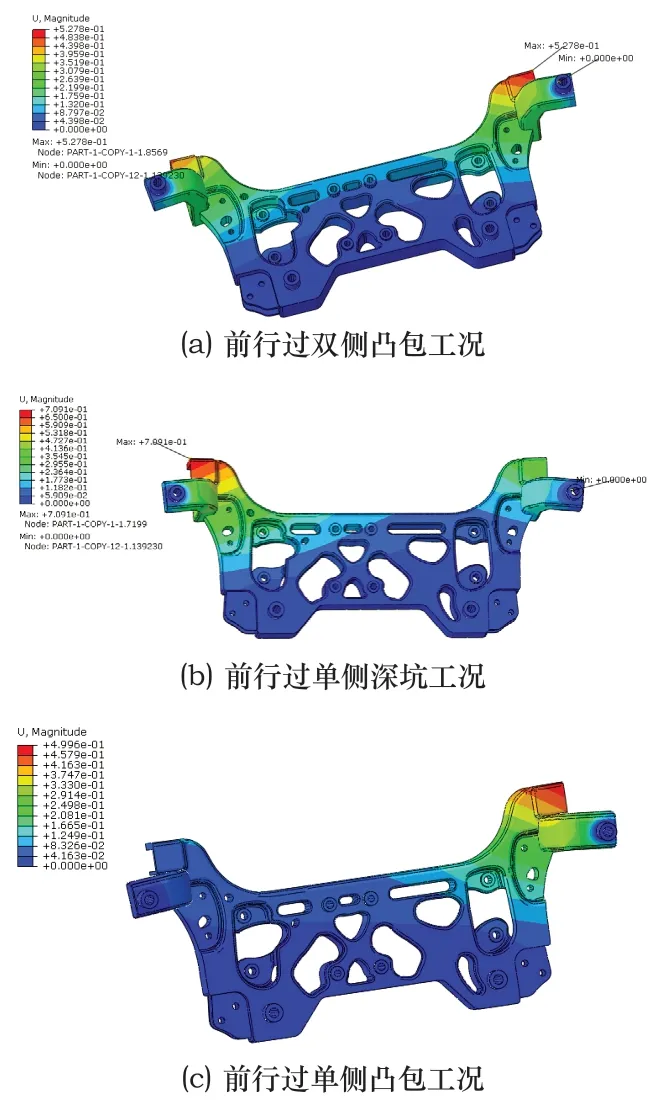

分别将前行过双侧凸包工况,前行过单侧深坑工况,前行过单侧凸包工况的载荷施加到副车架相应硬点位置,在Abaqus中进行副车架的静态性能分析,所得应力云图和位移云图结果如图9和图10所示。

图9 典型工况下铝合金副车架应力云图结果

图10 典型工况下铝合金副车架位移云图结果

由各典型工况下铝合金副车架应力云图结果可知,前行过双侧凸包工况、前行过单侧深坑工况、前行过单侧凸包工况时铝合金副车架应力值分别为163MPa、134MPa、123MPa;由各典型工况下铝合金副车架位移云图结果可知,前行过双侧凸包工况、前行过单侧深坑工况、前行过单侧凸包工况时铝合金副车架位移值分别为0.53mm、0.7mm、0.5mm。将铝合金副车架和原钢制副车架静态性能分析结果汇总如表4和表5所示。

表4 铝合金副车架和原副车架强度结果对比

表5 铝合金副车架和原副车架位移结果对比

通过铝合金副车架应力结果可以看出,铝合金副车架最大应力不超过材料屈服极限,在材料的安全范围之内,说明铝合金副车架满足结构强度要求;通过位移结果可以看出,铝合金副车架在各典型工况下位移较原副车架位移结果有较小变化,说明铝合金副车架刚度与原副车架刚度相当,满足刚度要求。

3.2.2 动态性能分析

副车架动态性能分析主要是对副车架进行模态分析,模态的整体性能是影响车辆噪声和振动的重要因素[16-17]。由于低阶模态频率对副车架的振动特性影响较大,高阶频率对副车架振动特性影响较小[18-20],通常需重点关注低阶频率,当副车架固有频率与激振频率相近时会产生结构共振[21],从而加快副车架的结构损坏,因此要避免副车架固有频率与激振频率相近[22]。采用Abaqus软件中Lanczos方法对铝合金副车架进行自由模态分析[23],Lanczos方法具有较快的收敛速度,提取铝合金副车架非刚体模态频率,为了明显的观察出铝合金副车架的模态振型,将变形缩放系数设置为3,其一阶模态振型如图11所示。铝合金副车架一阶模态振型为绕X轴一阶扭转,频率为315Hz,远远大于地面激振频率和发动机激振频率,因此铝合金副车架不会与激振频率产生结构共振。

图11 绕X轴一阶扭转振型

4 结论

1)本文首先在多体动力学分析软件ADAMS/car中建立了整车模型和典型工况的路面模型,通过虚拟路面整车模型动态提载的方法获得了准确的副车架关键硬点位置载荷,为铝合金副车架拓扑优化提供了准确的载荷边界条件。

2)采用optistruct模块中基于折衷规划法的拓扑优化算法对铝合金副车架进行多工况拓扑优化,考虑了多工况拓扑优化对铝合金副车架结构的影响,相较于单工况拓扑优化结果更加可靠,经过27次迭代,获得了铝合金副车架最佳受力路径,并根据拓扑优化结果进行了铝合金副车架概念模型的设计。

3)通过对铝合金副车架与原副车架的静态和动态性能的分析可知,铝合金副车架在强度、刚度方面达到甚至超过原副车架性能且具有较高的模态频率,初步校核铝合金副车架满足设计要求。

4)经拓扑优化后设计的概念阶段铝合金副车架,在满足性能要求的条件下,质量减轻了1.84kg,轻量化率达11.5%,具有较好的轻量化效果,对概念设计阶段副车架设计具有一定的参考价值。