彝良毛坪铅锌矿水文地质特征及帷幕注浆治水方案

黄光洪,孙帮涛,周高明

(1.昆明有色冶金设计研究院股份公司,云南 昆明 650051;2.彝良驰宏矿业有限公司,云南 曲靖 657600)

0 引 言

毛坪铅锌矿是云南省水文地质条件最复杂、日常涌水量最大、水害最突出的大水矿山。以洛泽河为界,划分为河东、河西两个片区,目前主要开采河东片区。2016—2018年河东正常排水量 26 677~36 790 m3/d,河西正常排水量 4 897~6 733 m3/d。随着采深增加,水头压力及涌水量明显增大,水害问题日益凸显,表现为:1)每年需负担近 3 000 万元的排水费用。2)井下作业环境恶化,极高的水头压力导致深部探矿孔钻杆被冲出而无法施工,影响接替资源的探找。3)2012年9月7日和2019年3月2日两次发生淹井事故,2012年9月7日系因地震停电导致矿井被淹,2019年3月2日是430中段配电硐室揭露导水通道发生突水淹井,最大突水量 5 932 m3/h。

为彻底解决水害问题,矿山先后委托相关地勘、高校和科研单位开展了系统性的矿区及帷幕轴线水文地质勘查工作,在此基础上编制了帷幕注浆治水工程可行性研究和初步设计施工图,通过公开招标选择了施工队伍。项目于2018年10月开始实施,实施过程中发生的突水事故导致帷幕注浆施工的水动力条件发生巨大变化,增加了施工难度,在治水过程中还要确保610 m以上中段正常生产,施工条件在国内外帷幕注浆治水史上极为罕见。

常规帷幕注浆治水工程[1-3]的注浆孔一般是在地表实施的垂直钻孔,因为本矿地形陡峻,地表难以找到合适的布孔位置。这是国内首次采用巷道内布置注浆孔方案——利用“直孔+鱼刺型分支孔+S形分支孔”控制钻窝间距,确保钻窝施工安全稳定,有效解决了受限空间注浆孔施工的难题;发明了浆液高压固结试验平台,找到了适合动水注浆条件下的浆液配比参数及价格低廉、pH值满足环保要求、性能稳定、扩散能力强、注浆效果好的水泥-黏土混合浆液;采用定性和定量评价方法对帷幕体质量和堵水效果进行了评价,得到各方认可;运用光纤应变感测技术(BOTDR)对帷幕稳定性监测,获得了可靠数据;在帷幕内外、主要充水含水层布设水文地质信息监测网络,实现对水位、水温、水压、水质、水量等信息的自动化、系统化采集。这些新技术和新工艺的采用,为治水工程的有效实施提供了坚实基础和有力保障,对国内外帷幕注浆治水工作有示范和借鉴作用。

1 矿区水文地质条件

9·07震后水文地质勘查工作进行了43 d的大型放水试验,2019年3月2日突水淹井事故更加充分暴露了矿区水文地质条件,进一步验证了地勘工作对水文地质问题的认识;主要导水通道和充水水源更加明晰,为帷幕注浆治水工程的实施和优化调整提供了可靠地质依据。

1.1 地形地貌及地表水系

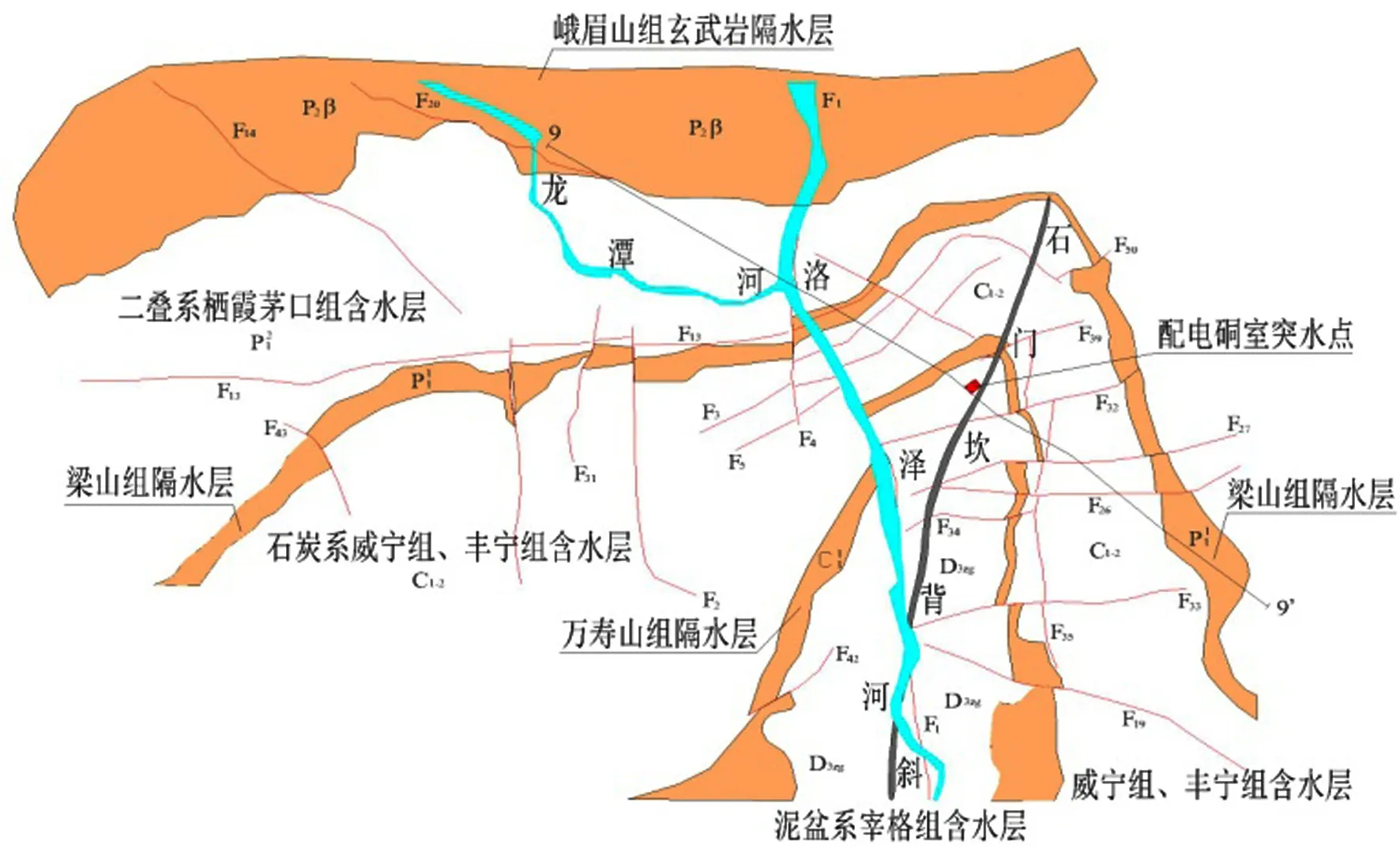

矿区属高原岩溶侵蚀山地,地形南高北低,西高东低,海拔标高887~2 194 m,地面坡度35~45°。洛泽河自南向北贯穿整个矿区,构成当地最低侵蚀基准面,河床标高887 m。详见图1。

图1 矿区地形地貌及水系

矿区有洛泽河、龙潭河、锈水沟、铜厂沟等河溪,均属洛泽河水系。洛泽河流经矿区长度 3 985 m,流量12.1~326.0 m3/s。属亚热带高原季风气候,年降雨量481.3~1 076.1 mm,降雨集中在6—9月。

1.2 含隔水层

1.3 构 造

矿区处于区域南北向构造带与北东向构造带复合部位,毛坪断裂(F1)和石门坎倒转背斜构成主干构造格架。北东向断层为压扭性断层,总体导水性不强。南北向断层破碎带尚未被充填胶结,裂隙较发育,导水性较好。北西向断层为张性断层,导水性也较好,易成为地下水的主要富集地带与运移通道。东西向断层为压扭性断层,多为弱导水或不导水断层[4-6]。

1.4 地下水与地表水关系

洛泽河在栖霞茅口组河段有一定的渗漏补给量,但不存在集中式补给通道。洛泽河在石炭系威宁组、丰宁组河段内仅对基岩浅部有一定影响,河水对石炭系含水层充水程度有限。宰格组河段地下水与地表水间水位脱节,河水对浅部地下水有一定的渗漏补给,对深部的含水层影响较小。洛泽河渗漏对地下水的补给有限,并不构成主要充水水源。

1.5 水文地质特征

开采矿体赋存于石门坎背斜倾伏端西翼石炭系、泥盆系层间裂隙带中,已探明矿体均位于当地最低侵蚀基准面洛泽河之下;矿床直接充水含水层为石炭系和泥盆系岩溶裂隙含水层,富水性弱-中等,具较高水压;构造破碎带发育,破坏了梁山组和万寿山组隔水层的完整性,使栖霞茅口组强含水层与矿床直接充水含水层沟通;地下水与洛泽河有一定的水力联系,但洛泽河水不是矿坑主要充水水源;主要充水水源为栖霞茅口组强含水层,主要导水通道为南北向、北西向断层,其次为北东向断层。详见矿区水文地质简图(图2)、9-9号水文地质剖面图(图3)。

图2 矿区水文地质简图

图3 9-9号水文地质剖面

2 开拓系统及注浆帷幕总体方案

2.1 开拓系统

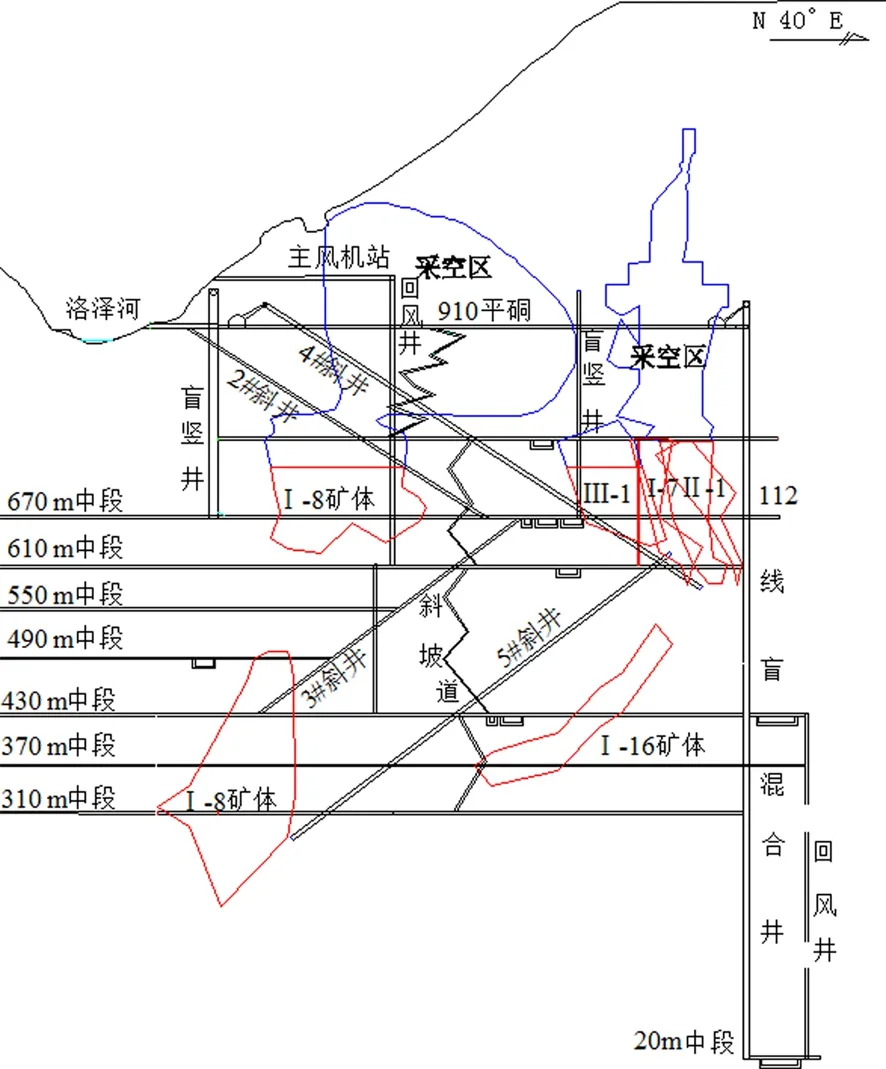

河东片区采用盲竖井和盲斜井开拓,760 m以上中段矿体已经采空,最低开拓水平310 m,采矿方法为保护顶板的下向水平分层胶结充填采矿法,无充水老采空区,详见图4。

图4 开拓系统纵投影

2.2 帷幕注浆总体方案

2016年编制的《毛坪铅锌矿矿区防治水总体方案》针对充水水源及导水通道,在帷幕轴线上进行钻孔注浆工作,构建接底式防渗帷幕,截断矿区外部水源对矿坑的补给。项目于2017年12月立项,在南、北试验段工程的基础上分为二期施工。一期为北西、北东、南西及南东4个主要导水通道,二期为一期工程剩余段。2018年10月正式钻探施工,计划2022年12月31日前全面竣工。北部帷幕用于阻隔栖霞茅口组含水层的地下水进入矿坑,南部帷幕用于阻隔泥盆系含水层的地下水进入矿坑,工程完工后,要求堵水率达到65%以上,详见图5。

图5 帷幕注浆工程示意

3 帷幕注浆施工工艺

3.1 南北部帷幕设计参数

通过南北部帷幕注浆试验段工程,确定设计参数为:南部帷幕体上限+850 m标高,北部帷幕体上限+901 m标高;南部帷幕下限为进入阻水带20 m,北部帷幕下限为进入玄武岩或相对弱透水层30 m,且单位透水率<1 Lu;南北帷幕体设计厚度均为10 m,透水率<1 Lu。

3.2 南北部帷幕幕肩及幕底确定

南部帷幕段地层岩性为泥盆系白云岩,透水性弱、注浆量小,弱富水性含水层作为西南和东南幕肩。北部帷幕西北段F1断层深部透水性弱,作为西北部帷幕深部幕肩,浅部幕肩向南延伸,在不同深度上与南侧梁山组隔水层搭接。北部帷幕北东段深部地层透水性弱,作为北东部幕肩。

南部帷幕轴线深部弱富水区透水率介于0.12~0.39 Lu,可作为幕底,标高为162.83~621.85 m。北部帷幕轴线勘查孔揭露深部玄武岩长度为 1 097 m,西北部导水通道帷幕幕底以F1断层为界,断层上盘帷幕下限进入玄武岩隔水层30 m,且透水率<1 Lu;断层下盘帷幕下限为穿过F1断层进入标高311.3 m以下的弱透水层,且孔深最后30 m透水率<1 Lu;东北部导水通道帷幕幕底为进入玄武岩隔水层30 m,且透水率<1 Lu。未揭露玄武岩段,幕底为进入为标高291.19 m弱透水层以下30 m,且孔深最后30 m透水率<1 Lu。

3.3 注浆钻孔施工工艺

3.3.1 注浆钻孔布置形式

南、北部帷幕注浆工程钻孔的位置均分为两个区段:沿河段和巷道段,沿河段具备地表布置钻孔的地形条件,注浆孔分别为12个和10个。采用垂直孔形式布置,南部沿河段钻孔间距12 m,北部钻孔间距10 m。巷道段采用垂直孔+“鱼刺”型分支孔+“S”型分支孔组合形式布置。南部巷道段垂直孔间距36 m,“鱼刺”型分支孔间距30 m,“S”型分支孔间距12 m。孔深350 m以上为垂直孔+“鱼刺”型分支孔的组合形式;孔深350 m以下为垂直孔+ “S”型分支孔组合。“鱼刺”型分支孔的分支上限为30 m,分支下限为240 m,分支方向为沿帷幕线展开方向布置。北部巷道段垂直孔间距30 m,“鱼刺”型分支孔间距30 m,“S”型分支孔间距10 m。孔深225 m以上为垂直孔+“鱼刺”型分支孔+“S”型分支孔双侧分支的组合形式;孔深225 m以下为垂直孔+ “S”型分支孔组合。“鱼刺”型分支孔的分支上限为30 m,分支下限为150 m,孔深为30~35 m,分支方向为沿帷幕线展开方向布置,顶角为30±10°。垂直孔为主孔,各种形式的分支孔均在主孔中进行施工。详见图6、7。

图6 南部帷幕巷道段钻孔形式布置

图7 北部帷幕巷道段钻孔形式布置

3.3.2 注浆钻孔参数及施工工艺

南部帷幕沿河段开孔孔径≥φ130 mm,终孔孔径≥φ95 mm;巷道段开孔孔径≥φ150 mm,终孔孔径≥φ110 mm;北部帷幕开孔孔径≥φ150 mm,直孔和S型分支孔的终孔孔径≥φ130 mm,鱼刺型分支孔的终孔孔径≥φ110 mm。垂直孔和“S”型分支孔偏斜率≤0.8 %;“鱼刺”型分支孔顶角偏差≤±10°,方位角偏差≤±10°;均采用清水无芯钻进,遇破碎带采用低固相稀泥浆;施工顺序见图8、9。

图8 南部帷幕巷道段钻孔施工顺序

图9 北部帷幕巷道段钻孔施工顺序

3.4 注浆工艺及参数

3.4.1 注浆工艺

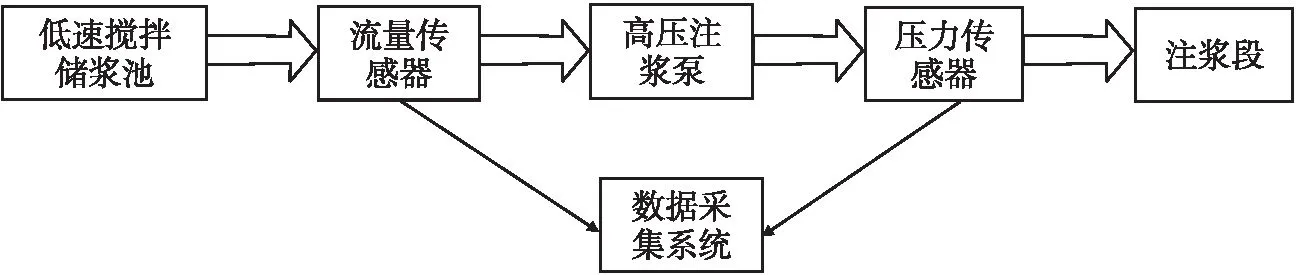

注浆按Ⅰ、Ⅱ、Ⅲ序孔顺序进行,全程采用电子设备计量,由数据采集系统采集整理,实时观测注浆过程流量、压力等参数,对注浆的结束标准进行精准的控制,压力和流量参数定期进行校正,以防发生偏差,影响注浆质量,见图10。

图10 注浆工艺流程

3.4.2 注浆材料及浆液配比

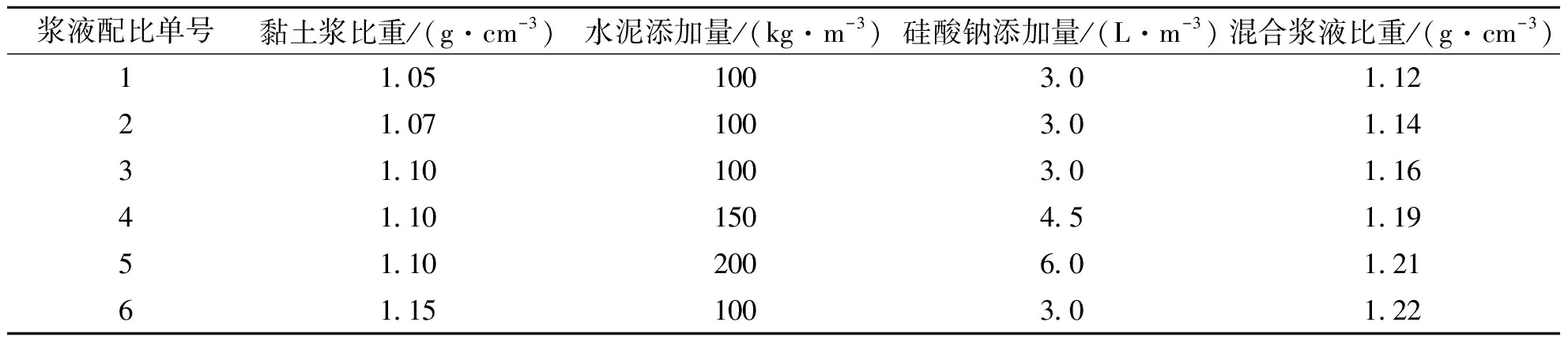

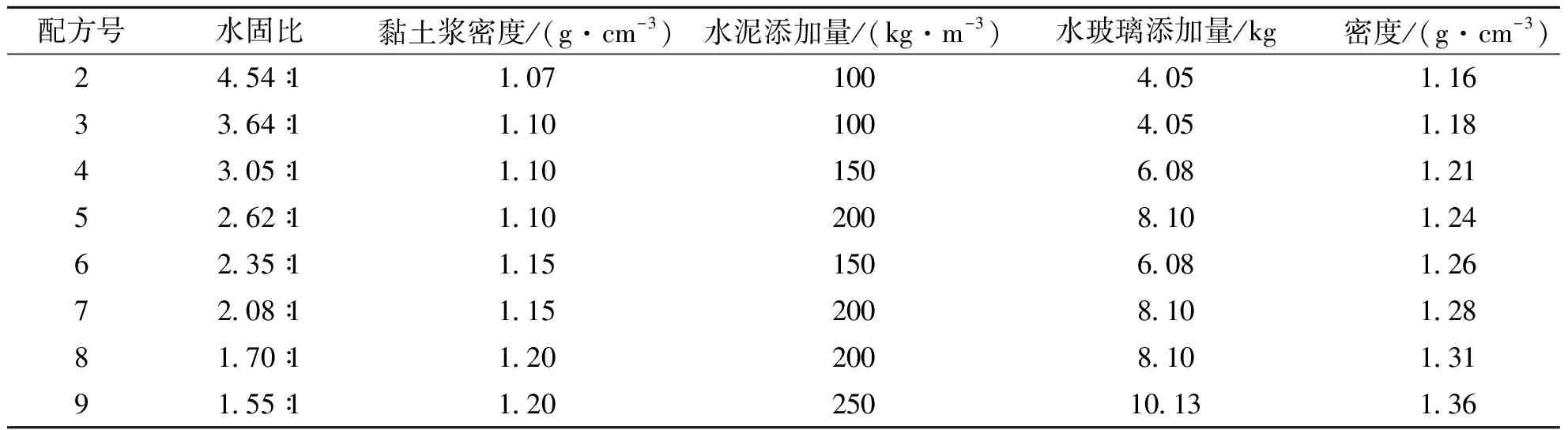

南部帷幕浆液以改性黏土水泥浆为主,单液水泥浆为辅。水泥采用PO42.5普通硅酸盐水泥,黏土为红黏土,改性黏土水泥浆浆液配比见表1。

表1 南部帷幕改性黏土水泥浆浆液配比

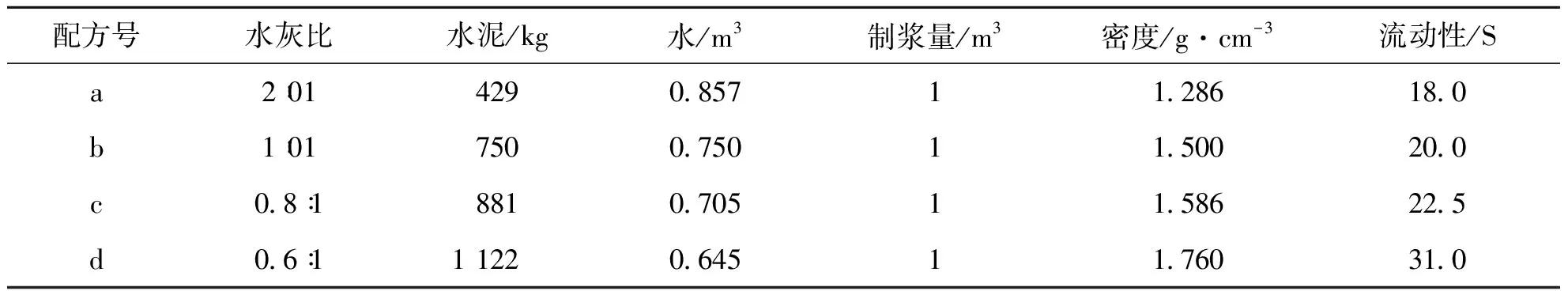

北部帷幕浆液以黏土水泥浆、单液水泥浆、水泥水玻璃双液浆和惰性材料相结合的浆液类型进行灌注。改性黏土水泥浆浆液配比见表2,单液水泥浆、水泥水玻璃双液浆配比分别见表3、表4。

表2 北部帷幕改性黏土水泥浆浆液配比

表3 北部帷幕单液水泥浆浆液配比

表4 北部帷幕水泥水玻璃浆液配比

发现导水大裂隙和溶洞,以上浆液灌注均无法达到预期效果时,投入惰性材料将管流变为渗流的方式进行通道及溶洞的充填。惰性材料主要为砂子、石屑、石子、谷壳、稻草等。

3.4.3 注浆段高及压力

南、北部帷幕直孔及“S”型分支孔钻进中均以冲洗液全部漏失点为基础,该点在10 m以内,注浆段高为10 m;该点在10~20 m,段高为20 m;该点在20~30 m,段高为30 m;该点在30~40 m,段高为40 m;冲洗液漏失不完全,段高不超过50 m。平均30~50 m为一个注浆段。单个“鱼刺”型分支孔作为一个注浆段。注浆压力为2.5~3.0倍的静水压力。

3.4.4 浆液类型变换

注浆起始浆液浓度及浆液变化遵循以下原则:

1)当透水率>10 Lu时,可采用浓一级浆液作为起始浆液。其他情况浆液起始浓度选用a或1配方浆液。2)注浆压力保持不变,注入率持续减少时,或注入率不变而压力持续升高时,不得改变浆液浓度。3)某级浓度浆液注浆时间>6 h(>100 m3),而注浆压力和注入率均无改变或改变不显著时,增大一级浓度。4)注浆压力达到设计压力60%以上时,注浆过程不间歇注浆,直到达到结束注浆标准。

3.4.5 间歇注浆

1)单次注浆量达到400 m3,采用间歇注浆,间歇时间为3~5 h。间歇前向孔内注水2.0~3.0 m3进行冲孔,防止孔内浆液凝结影响再次注浆效果。

2)间歇注浆的起始配比均为b或2配方,可根据实际情况再次增加。

3)如间歇注浆5次(累计注浆量达到 2 000 m3)后仍未达到终止标准,可将混合浆液的水泥添加比例提高至300 kg/m3进行2次灌注。还未结束,可根据不同条件在浆液中增加速凝剂和早强剂的使用比例。

3.4.6 注浆结束标准

注浆终压达到注浆段设计值、每米注入率≤1 L/min(段高<30 m的注浆段结束注入率按30 L/min计算);达到以上2个条件后稳定时间不得<20 min。

4 注浆工程量、帷幕体质量及堵水效果

4.1 注浆工程量

实际施工帷幕线长 2 442 m(北部帷幕线长 1 367 m,南部帷幕线长 1 075 m),共施工各类钻孔423个(北部帷幕274个,南部帷幕149个)。总计完成钻孔进尺 135 949.62 m,总注浆量 392 585.02 m3,投资3.66亿元。

4.2 帷幕体质量评价

4.2.1 浆液注入性

北部帷幕划分为西北上部、西北中下部、北部、东北中下部、东北底部5个强带,透水率5.34~1.46 Lu,注浆量19.73~7.57 m3/m;西北、北部、东北3个弱带,透水率1.21~0.97 Lu,注浆量0.79~0.49 m3/m。南部帷幕划分为西南沿河段上部、西南沿河段中下部、巷道段下部、东南幕肩底部4个强带,透水率4.45~1.19 Lu,注浆量11.35~4.19 m3/m;西南沿河段、巷道(含东南幕肩)段2个弱带,透水率1.21~1.07 Lu,注浆量0.99~0.66 m3/m。裂隙发育、透水率大的地段注入浆液量较大,反之较小,对帷幕体质量起到较好控制作用。

4.2.2 叠加效应分析

叠加效应是指前序孔的注浆影响到了后序孔的注浆量,注浆量呈现后序孔小于前序孔的趋势,叠加效应越明显,工程注浆效果越理想。南北部帷幕透水性强带Ⅰ序孔单位注浆量10.95~6.45 m3/m,平均单位透水率为4.19~1.96 Lu。Ⅱ序孔单位注浆量3.40~2.89 m3/m,平均单位透水率为1.56~1.37 Lu。Ⅲ序孔单位注浆量2.61~2.26 m3/m,平均单位透水率为1.08~1.06 Lu,叠加效应非常明显,说明注浆效果较好。

4.2.3 帷幕体绕渗评价

4.2.4 帷幕体连续性评价

北部帷幕自西北幕肩到东北幕肩,注浆钻孔连续布设。南部帷幕自西南幕肩到东南幕肩之间,大部分地段钻孔连续布设,局部地段因地层透水性较差,无需连续布设。经检查孔检验,压水段透水率均<1 Lu,岩芯编录多处发现浆液结石体,结石体致密坚硬。在北部帷幕构造破碎带、潜在薄弱地带布置了15个加密孔,补强加固注浆后加密孔各段压水试验透水率均<1 Lu。利用孔间高密度电阻率成像法进行了幕体连续性的检测,显示电阻率整体呈较高电阻率特征,反演电阻率值> 1 500 Ω·m,证实帷幕体的连续性良好。

4.2.5 帷幕体厚度评价

通过布设于北部帷幕轴线外5.0 m的检查孔17段压水试验,透水率均<1 Lu。岩芯编录发现浆液结石19处,呈溶洞状和裂隙状充填,最大结石体厚度达0.52 m,帷幕地层裂隙绝大部分被浆液封堵,帷幕厚度>10 m。采用斯列萨列夫公式反算,帷幕体可承受极限水压差为18.75 MPa。

4.3 注浆帷幕治水效果验证

4.3.1 帷幕实施前后矿坑排水量变化

帷幕注浆工程实施完成前,2016—2018年河东矿坑正常排水量 26 677~36 790 m3/d,雨季平均排水量 33 973.16 m3/d;帷幕注浆工程实施完成后,雨季平均排水量大幅减少为 10 128.96 m3/d,治理效果非常直观明显。

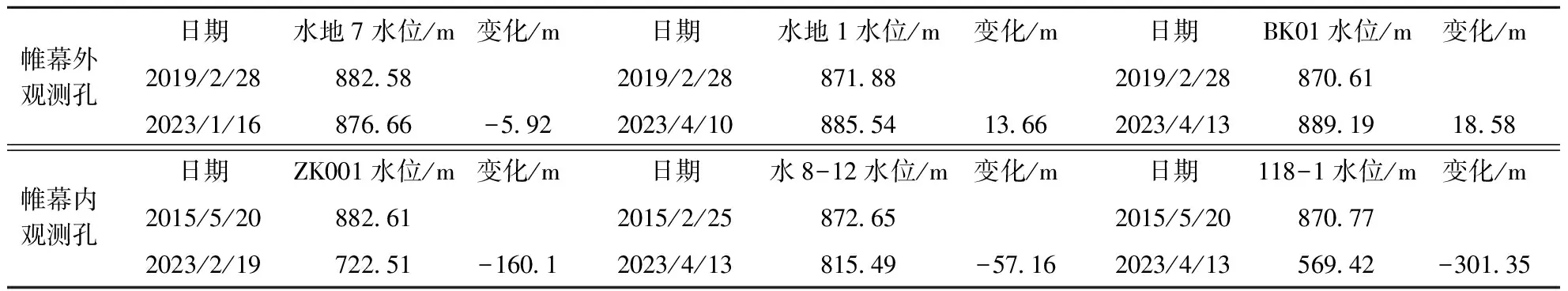

4.3.2 帷幕实施前后幕内外地下水动态变化

随着帷幕注浆工程的逐渐推进至完工,帷幕外观测孔水位普遍上涨,帷幕内观测孔水位大幅下降,详见表5,图5。说明帷幕工程已经起效,降低了外围栖霞茅口灰岩水对地下水的补给。

表5 帷幕内外观测孔水位变化对比

4.3.3 帷幕施工前后帷幕内涌水钻孔水压及涌水量变化

治水工程施工前,帷幕内涌水孔水量及水压较大,帷幕施工后大部分涌水钻孔孔口压力大幅降低、涌水量减少或消失,如ZK001观测孔帷幕施工前涌水量280 m3/h,孔口压力2.19 MPa,CK03观测孔涌水量130 m3/h,孔口压力1.2 MPa,帷幕完成后ZK001观测孔涌水量仅剩22 m3/h,孔口压力降至0.52 MPa,CK03观测孔涌水量消失,孔口压力降低至0.05 MPa,帷幕起到了很好的阻水效果。

4.3.4 帷幕施工前后巷道淋水现象

治水工程施工前,河东区多个中段存在巷道淋水现象,雨季更为严重。如670中段92线巷道淋水严重,帷幕施工后出水裂隙干涸,淋水消失;帷幕施工前矿山巷道开拓穿越断层时普遍会涌水,帷幕实施后巷道穿越断层时无涌水或涌水量大幅减小。

4.3.5 帷幕施工前后河东区找探矿钻孔施工难度评价

帷幕注浆治水工程施工前河东区92—118线多个探矿孔因涌水量大、水压高顶钻导致施工不下去而提前终孔,钻孔完成率约为68.31%。帷幕施工后,未发现因涌大水而提前终孔的找探矿钻孔,因涌水量和水压极小,施工难度大幅降低,设计孔深也大量增加,如SBDZK670-84-3设计孔深940 m、SBDZK670-86-3设计孔深880 m、SBDZK670-88-5设计孔深 1 010 m、SK16钻孔施工至约-540 m标高未发生涌水。帷幕对改善找探矿作业环境有积极作用,对310 m标高以下也有较好的治水效果。

4.3.6 堵水率计算及评价

堵水率评价方法为“帷幕注浆工程完成后,按照2015年相同工况开展43 d的放水试验,以趋于稳定的河东采区帷幕内矿坑实测涌水量作为评价总涌水量Q3;放水试验结束,采用与9.07震后水文地质研究报告相同方法预测310 m中段矿坑平水年总涌水量作为评价预测矿坑总水量Q4”。评价基数为:“《毛坪铅锌矿9·07地震后水文地质研究》报告中河东放水试验稳定涌水量Q1和数值法预测310 m中段矿坑平水年总涌水量Q2”。采用以下两种方法评价堵水效果:

第一种评价方法:堵水率K=(Q1-Q3)/Q1=70.19%,Q3=10 128.96 m3/d,Q1=33 973.16 m3/d

第二种评价方法:堵水率K=(Q2-Q4)/Q2=79.36%,Q4=10 021 m3/d,Q2=48 545 m3/d

2种方法评价结果误差在10 %以内,取2种方法的平均值为最终堵水率:误差值>10 %,选择第一种方法结果作为最终堵水率。2种方法堵水率误差值>10 %,故选择第一种方法计算成果70.19 %作为最终堵水率。

5 新工艺及新方法

5.1 “鱼刺”型分支孔及其组合钻孔技术

采用巷道内布置注浆孔方案,但巷道内钻孔间距10~12 m,钻窝底宽8.5 m、高18 m,施工传统垂直孔,会导致钻窝间仅有1 m厚的岩体隔墙,很容易因钻窝贯通无法完成钻窝施工。研发了采用以柔性钻杆为关键工具的井下组合器具及相关施工工艺,施工的“鱼刺”型分支孔曲率半径小(仅5.7 m)、造斜强度大(达到了10°/m)、精度高(顶角、方位角偏差≯±10°)。将该“鱼刺”型分支孔与垂直孔、“S”型分支孔进行多种组合,能够形成由垂直方向的主孔和沿帷幕轴线方向两边的分支孔共同构成的“鱼刺”型组合钻孔。该组合钻孔的优点:1)提高了钻孔与周围地层高角度裂隙的联通率,增大了注浆有效影响半径,提高注浆堵水效果;2)比传统垂直孔帷幕,钻窝数量减少2/3,大幅降低工程投资;3)钻窝间距由10~12 m增加至30~36 m,开挖时的安全性和形成后的稳定性大幅增加,工程安全得到保障;4)成功解决了受限空间开展大型堵水垂直帷幕施工的行业难题;5)组合钻孔工艺具有较大的推广价值。

5.2 帷幕注浆高压固结装置及浆液试验研究

现行业内没有高压环境浆液性能的有效研究方法和系统性研究成果。本项目发明了浆液高压固结试验平台,包含制浆系统、注浆系统、浆液高压固结室及辅助系统,能够模拟浆液在复杂地质环境下的固结过程,能够在不同压力情况、排水条件、水动力环境及裂隙条件下测定浆液随时间的固结发展过程、浆液结石强度、固结机理。平台固结室构造便于浆液结石体采取,保证浆液结石满足相关物理力学及化学测试的要求;还能与外部测试、监控系统的衔接,具有相应的功能延展空间,便于二次开发。

该平台开展了“浆液试验平台标定试验”,在此基础上又开展了“高围压条件下黏土水泥混合浆液性能研究”,找到了技术可行、价格低廉的注浆材料及动水注浆条件下的浆液配比参数;研发的水泥-黏土混合浆液性能稳定,扩散能力强,能够增加微小裂隙的注入率,具有更低的渗透性,能够提高帷幕体抗渗性,比常用的水泥类浆液具有更好的抗震性。

5.3 低pH值改性黏土水泥浆液配方

本项目研发了一种降低注浆材料对地下水体pH值影响的改性黏土水泥浆液配方和外加剂,解决了注浆材料pH值过高的环保问题,使浆液凝结过程及后期幕体发挥作用后矿山排水pH值达到了6~9的国家排放标准。

5.4 帷幕体变形监测关键技术

本项目采用基于布里渊散射原理分布式光纤应变感测技术(BOTDR),通过获取应变力及沉降量数据来实现对帷幕稳定性监测。该技术是一种以光为载体,光纤为媒介,感知和传输外界被测量信号的新型传感技术,相较于传统监测技术,具有长距离、抗干扰、稳定性好、灵敏度高、耐久性高等优点。该变形监测系统已经对帷幕体沉降量、应变值进行了监测,证实帷幕整体呈现压缩沉降状态,帷幕垂向正在挤压,帷幕风险低。

5.5 帷幕注浆特殊钻孔定向控斜关键技术

“鱼刺”型组合钻孔中的“鱼刺”型分支孔和“S”型分支孔的定向和控斜技术是该组合钻孔能够实施成功的关键技术之一。本项目发明了一整套以光纤陀螺测斜仪为定向工具,螺杆钻具+导向钻具为造斜工具,短半径多点测斜仪为测斜工具,特定钻探施工参数和泥浆配方为控斜技术,包括钻具组合、定向方法、角差测量、反扭角计算为一体的特殊钻孔定向控斜技术。定向控斜关键技术丰富完善了定向钻孔施工工艺,可为不同类型和条件下的定向钻孔控斜提供指导和借鉴。

5.6 水文地质信息实时自动化监测技术

传统水文地质信息人工观测、记录、整理成本高、效率低、系统性差,采用在帷幕内外、主要充水含水层布设水文地质信息监测网络,能够实现对水位、水温、水压、水质、水量等信息的全天候动态采集;结合多因素突水预警模型,可实现对采掘过程中的突涌水前兆信息的精准识别和实时预警。

6 结 语

1)项目属大型帷幕注浆工程,取得显著的治水效果——堵水率达70.19%,每年节省排水费用 2 000 万元以上,从根本上改善了矿山日常采掘及深部找探矿作业环境,为矿山本质安全生产提供了保障。

2)采用了众多新技术和新方法,在一些关键技术上有重大创新和突破,极大地丰富了传统帷幕注浆治水工艺的内涵,对国内外,特别是西南地区的矿山防治水工作较有示范作用和借鉴意义。

3)随着项目实施完成,矿山日常排水以消耗静储量为主,帷幕内外水位差将逐渐增大,帷幕体承受的水头压力也将逐渐增大,出于安全考虑需加强帷幕体的破坏性监测和预警,深入分析帷幕体与矿山开采开拓系统、岩移界限及爆破震动的关系,确保帷幕体全生命周期稳定可靠。

4)帷幕注浆工程针对河东矿区构建接底式防渗帷幕,可以基本解决河东矿区中深部水害问题。目前河东、河西在上部670 m中段已经贯通,后续610 m和20 m中段将贯通,建议在两矿段贯通巷道分界处设置防水闸门。现河东、河西正在进行深部水文地质专项勘查工作,建议加强河东、河西分界洛泽河(F1断层)导水性及河西矿坑充水水源及通道的研究,为河西矿段防排水工作积累宝贵资料。