静态破碎剂配比优化及其膨胀性能测试研究

隋 奕,王箫鹤,王岩松

(1.吉林大学 交通学院,吉林 长春 130000; 2.中国矿业大学(北京) 能源与矿业学院,北京 100083; 3.阜新市道桥有限责任公司 阜新交通建设投资集团有限责任公司,辽宁 阜新 123000)

在地下工程作业的过程中,爆破是一项重要的技术,既要满足爆破强度,达到岩石的破碎需求,又要避免由于爆破导致的在灾害及危险发生,严重影响了地下工程作业施工的安全高效。静态破碎技术[1-5]区别于传统爆破技术,是在研制岩石静态破碎剂的基础上发展起来的一门新兴的破碎施工技术。岩石静态破碎技术是用一种利用化学破碎剂进行岩石破碎的技术,利用自身的固体体积膨胀力使岩石等脆性材料产生胀裂直至破碎。由于其在破裂过程中可以看作是相对静态的,不产生飞石、无冲击波、无毒气、不产生火花、膨胀剂化学组分对环境无污染、施工简便、整个反应进行过程较为平静、不产生大面积的岩体震动,被视为是一种安全环保的破碎方法。

静态破碎剂在1979年第一次以商品形式问世,大量学者[6-10]通过现场使用及理论分析等方式,优化优化和改进静态破碎剂性能。1985年,Herrmann[11]研究出了具有缓凝添加剂的静态破碎剂;Ramachandran等[12]在研究水化反应前后物质变化的基础上,通过对固体体积变化的对比,得到反应前后固体体积的增加是产生体积膨胀的原因;Gambatese等[13]在拆除构筑物时使用静态破碎剂,在一定程度上实现了静态破碎程度的控制;Mounanga P[14-15]等从静态破碎剂的结构角度入手,考虑了如何在避免喷孔的条件下进行高效的静态破碎;马志钢等[16]在已有静态破碎剂的基础上对原有主要成分的改良,优化了静态破碎剂的膨胀力学性能;张科专[17]采用静态破碎剂的施工方法,设计了在花岗岩的破碎过程中的施工参数,取得了较好效果;唐烈先等[18]在混凝土中加入静态破碎剂,在实验中观察和研究平面裂纹的扩展规律和破坏的过程,又通过软件模拟研究裂纹发育和扩展的规律;张超等[19]结合五阳煤矿煤层分布条件,将静态破碎剂加入先前布置的钻孔中,静态破碎的致裂效果明显,改善了煤层的渗透率,提高了瓦斯抽采效率;李岩等[20]对不同水温度条件下的水化反应速度和反应过程中的膨胀力进行了测量,得出水温与静态破碎反应时间呈负相关趋势;岳中文等[21]通过对自由状态下预留钻孔的圆柱形和正方体试件进行静态破碎剂致裂破碎实验,得出圆柱形试件和正方体试件破坏过程中的裂纹发展规律有明显区别;汪智勇等[22]通过实验研究了辅助成分对于静态破碎剂的作用时间和性能的效果,得到了辅助成分对于静态破碎剂作用规律;李敏等[23]在岩石试件中加入静态破碎剂,研究了不同导向作用下静态破碎裂隙发育的规律;郑志涛等[24]利用不同水灰比的静态破碎剂研究了钻孔孔径对于水化反应后膨胀压力的影响,得到了几种不同孔径下的静态破碎剂膨胀压力及膨胀压力与孔径的关系,而且研究了由于反应膨胀压力过大而导致的喷孔现象;戴星航等[25]从不同的角度研究的静态破碎剂在不同孔径下的膨胀压力,设计了测试钻孔中静态破碎剂轴向压力的轴向输出法,研究发现在钻孔的深度与孔径比值固定的条件下,随着孔径的增加膨胀压力呈现增加趋势;郝大宽等[26]用RFPA软件模拟了平面条件下不同距离的双钻孔模型,在静态破碎剂膨胀压力作用下的裂隙发育和扩展规律,并基于此过程的声发射特征进行了分析;盛弘钊等[27]通过改变水剂比来观察破碎剂膨胀压力和温度的变化,得到了不同水剂配比条件下的反应最高温度和达到温度极限需要的时间,膨胀压力的变化过程也随水剂比有变化;李广东[28]通过实验研究了静态破碎剂钻孔不同切槽形状下的裂隙扩展方向和扩展规律;宫志颖[29]在混凝土试件钻孔中加入在一定方向留有缝隙的PVC管,作为静态破碎过程中的裂隙扩展导向装置,控制主裂隙以外的裂隙扩展,而造成的膨胀力释放,实验证明PVC管能使裂隙在主裂隙方向上扩展的更远,而且也研究了不同孔间距下的2条相对主裂纹的扩展规律;李胜等[30]分析了破碎剂水化反应过程中膨胀压的变化规律和各组分对破碎剂膨胀压的影响。

本文针对静态破碎剂的配比参数对静态破碎剂的膨胀性能及破碎效果的影响进行研究,分析了静态破碎剂的破碎作用原理,进行了静态破碎剂静态破碎剂的膨胀性能及破碎效果实验,得出了静态破碎剂最佳配比方案,为道桥建设过程中,隧道的爆破提供了新思路及新方向。

1 静态破碎剂破碎作用原理分析

1.1 静态破碎剂膨胀作用原理

静态破碎剂作用的本质是具有膨胀性能的物质水化反应后体积膨胀产生的结果,在体积变化无限制的自由状态下,水化反应结果表现为体积增大。氧化钙与水的化学反应过程中会有大量的热量产生,这也是在一些静态致裂破碎过程中发生钻孔喷孔的原因,化学反应过程方程式如下:

CaO+H2O→Ca(OH)2+16×4.18 kJ

其中,反应前后CaO、H2O和Ca(OH)2的分子量分别为56.08、18.02、74.08 g,摩尔体积分别为16.79、18.02、33.08 cm3,密度分别为3.2、3.4、2.1 g/cm3。

根据上述反应方程式及反应前后相关参数变化的计算,得ΔVCaO为97%,可以看出,仅从方程式前后理论数值上的摩尔体积对比角度分析,反应进行前的摩尔体积为氧化钙分子和水分子摩尔体积的相加,为34.81 cm3,每摩尔反应物完全反应后生成产物在标准情况下的摩尔体积为33.088 cm3。显然,从化学反应完全进行的角度来看,简单对比标准情况下反应前后标况摩尔体积的变化并不能揭示静态破碎剂膨胀力的产生过程。因为反应前后摩尔体积不但没有增加,而且出现了减小,这与实际情况不仅不符,而且是矛盾的。这是因为,方程式中的摩尔体积变化值的计算情况是充分反应后的分子最紧密堆积的状态,相当于反应是在充分的水溶液状态下。

在实际情况中静态破碎剂使用时是有一定水灰比的,而且不是处于水溶液状态,反应后的生成物也不是最紧密堆积,生成物是固体状态,比表面积很大,所以表现为体积膨胀变大。

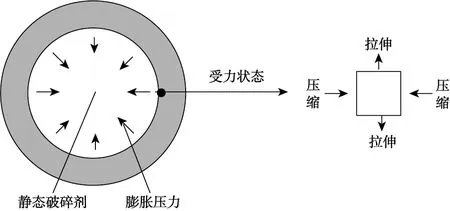

1.2 静态破碎剂破岩力学模型

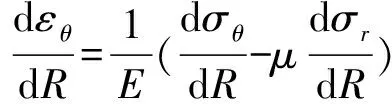

基于弹性力学理论,运用厚壁圆筒理论分析,静态破碎剂在圆孔周围施加的力不同于炸药等爆炸性物质在爆破瞬间施加冲击载荷,虽然膨胀应力也是随着静态破碎剂水化反应的进行逐渐增加,有应力的增加过程,但是化学反应的过程相对于瞬间的爆破来说本质的区别就是这一过程是比较缓慢的,在应力增加过程中仅有力的传递,没有冲击波等产生。所以静态破碎剂产生的膨压力实质上可以用静力学的方法来分析,孔壁周围某一时刻的受力可以等效成作用于孔周围的等效载荷,如图1所示。

图1 破碎剂膨胀力情况示意Fig.1 Schematic of the expansion force of the crushing agent

圆筒周围都处于中心对称,受力状态也一样,在孔壁周围的均布等效膨胀应力作用下,而且基于周围材料为等效均质、各向同性体,受力变形特征不会出现蠕变、弹性后效、应变松弛等流变现象,没有粘性流动特征,取孔壁周围一点视为微单元体,进行应力、应变分析,分析微单元体受力的平衡方程、几何方程,得到其圆孔周围一点受力的弹性本构方程。

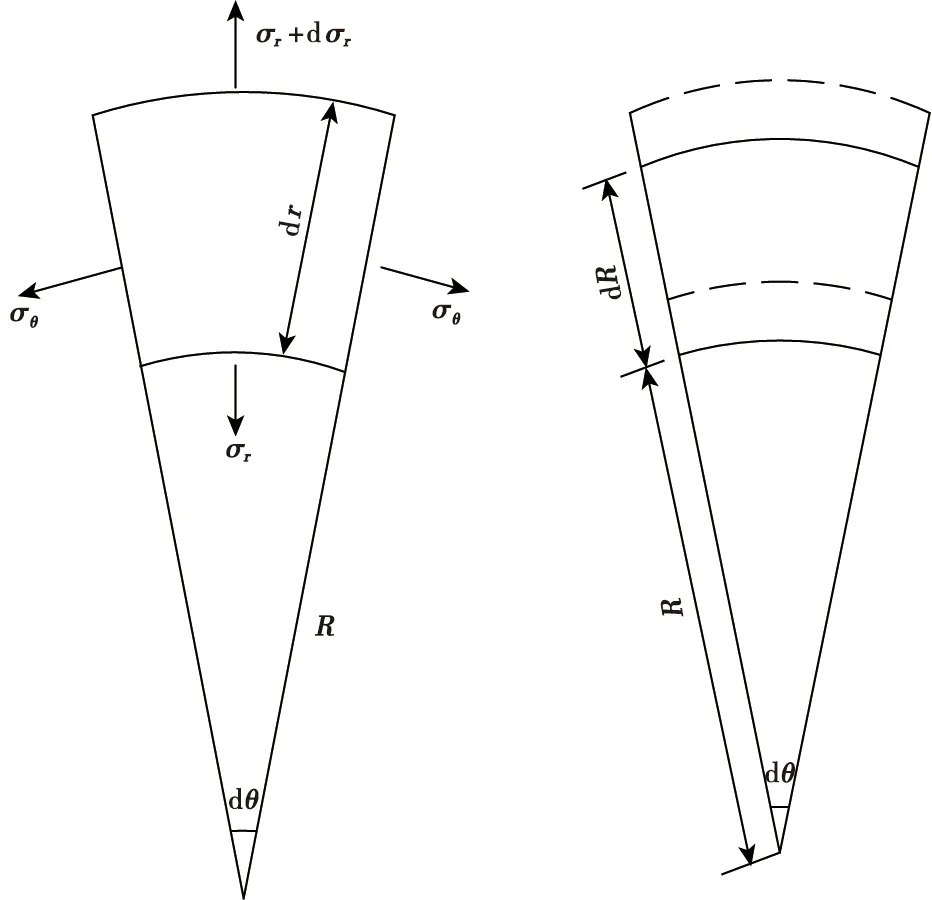

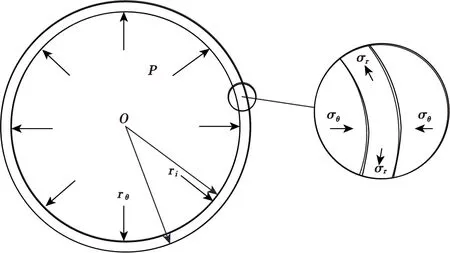

微单元体如图2所示。

图2 微单元体受力示意Fig.2 Schematic diagram of force on micro unit body

圆孔周围受力的本构方程推导如下:

(1)

式中,σr,dσr为径向和切向应力;R为圆形孔半径;r为距圆形孔中心的距离。

(2)

(3)

根据广义胡克定律,可得:

(4)

(5)

式中,σz为圆形孔轴向应力。

式(4)和式(5)两式联立得:

(6)

(7)

将式(6)和式(7)代入式(3)得到几何方程:

(8)

式(8)和式(2)两式联立,设圆孔内壁均布载荷为,推知距离圆形孔几何中心距离为处的径向应力和切向应力分别为:

(9)

式中,q(t)为随水化反应时间变化的膨胀应力。

由式(9)可以得到圆孔周边切向应力分布,如图3所示。在钻孔周边均布载荷作用下,圆孔周边各点径向处于压缩状态,切向处于拉伸状态,而且应力大小和分布与被膨胀材料的弹性常数、角度没有关系。周边最大应力部位在圆孔壁上,孔壁上的受力与圆形孔的大小没有关系,径向应力和切向应力的大小都等于膨胀剂的膨胀应力,即σr=-q(t),σθ=q(t)。由于脆性材料的抗压强度远远大于其抗拉强度,最后的破坏还是由于切向的应力引起的。圆形孔孔壁以外的各点受力与孔径没有关系,大小都与距圆孔中心的距离呈正比。

图3 圆孔周边应力分布Fig.3 Stress distribution around a circular hole

由于孔壁应力最先达到材料受力极限,孔壁最先发生初始裂纹,虽然在孔壁周边的每个位置产生裂纹的可能性相同,一般情况下主裂纹都是向一定方向扩展的,与裂隙扩展的能量释放规律有关。

2 静态破碎剂配比优化实验基本原理与方案设计

2.1 静态破碎剂组分

静态破碎剂的主要成分是水化反应后表现出膨胀性能的物质(主剂),但是实际应用过程中,除了膨胀性能以外还要考虑反应速率、流动性、形成结构强度、施工效率、安全性等方面的性能要求,需要在其中加入各种辅助成分(外加剂)与膨胀性物质成分均匀混合,改善静态破碎剂主剂的性能,从而使静态破碎的膨胀作用得到最充分有效的发挥。

2.2 配比选择基本原理

静态破碎剂的破碎性能受到许多因素的影响,研究如何在已有的实验基础上,通过组分配比优化来提高破碎剂的膨胀性能具有根本性意义。本实验在选好膨胀剂原料的基础上,通过正交试验的方法研究不同组分配比下破碎剂的膨胀性能,通过对膨胀力的测试和对比分析,确定在实验过程中的主导影响因素,进而确定膨胀性能较优的各原料配比方案。膨胀力测量装置如图4所示。

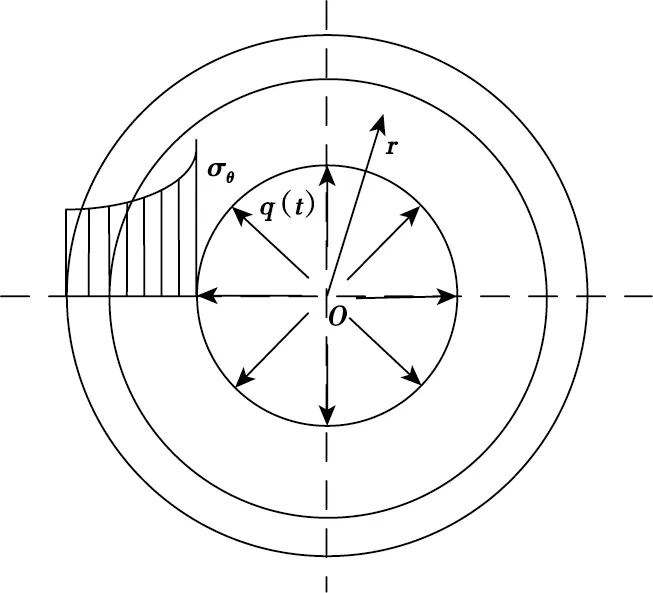

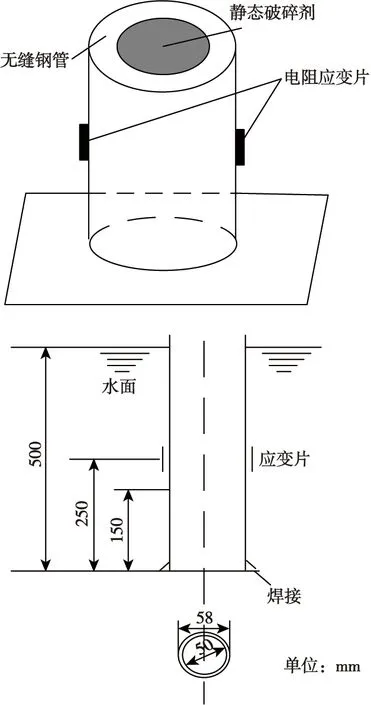

静态破碎剂进行水化反应过程中,由于固相体积和空隙结构体积的增大,在膨胀剂浆体搅拌加入无缝钢管后,钢管壁对于破碎剂水化反应后膨胀体会产生束缚作用,基于厚壁圆筒和弹性理论分析,在钢管的周围会产生沿钢管的径向应力和切向应力,相应的会在钢管周围产生应变,钢管周围受膨胀作用的力学分析如图5所示。根据JC506—2008静态破碎剂膨胀应力测试方法,静态破碎剂水化反应的膨胀力增加通过Q235型无缝钢管传递到电阻应变片上,通过应变片相连的DH5929型应力应变动态测试分析系统,测量出钢管周围的应变,通过理论公式计算出膨胀力的值。

图4 膨胀力测量装置示意Fig.4 Schematic diagram of expansion force measurement device

图5 钢管径向和切向受力状态Fig.5 Radial and tangential stress states of steel tubes

实验使用钢管高500 mm,内径25 mm,外径29 mm。计算公式如下:

P=Es(K2-1)[εθ/(2-ν)]

(10)

式中,P为膨胀应力;Es为为钢管的弹性模量;K2为为钢管系数;rθ为钢管外径;ri为钢管内径;εθ为钢管圆周方向应变量;ν为泊松比,取0.3。

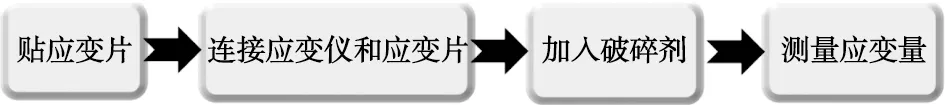

膨胀力实验的操作流程如图6所示,具体步骤和注意事项如下。

图6 膨胀力测试流程Fig.6 Expansion force testing process

(1)将钢管周围将要贴电阻应变片的两侧对称位置用干净棉布擦拭,保证表面没有水分或者泥土,使电阻应变片能够在粘贴过程中与表面紧密接触,两者之间没有空气或其他杂物,有利于提高应变测试结果的精度,然后用实验室常用胶水,将两个应变片对称贴在圆筒外壁中间位置,粘贴时注意应变片的正反。胶水变干后,在应变片接线端的金属导线下部平整的贴一层宽胶带。

(2)在应变仪与应变片的接线端,用电烙铁焊接绝缘接线端子,防止在接线端由于导线和铁桶外壁接触而造成应变线路短路过载,然后将动态分析仪接线端与接线端子另一端焊接。当应变仪显示红灯时,表示应变片接线端存在局部过载或者短路,需要重新接线和归零调试,应变仪显示绿灯时表示线路正常,可以正常采集数据。

(3)由于破碎剂水化反应过程中会放出大量的热,造成钢管周围温度变化很大,为了减小温度变化对于实验结果的影响,将圆筒装入隔水的塑料袋中,然后放入水桶,在各通道接通前提下,在应变仪界面对各通道进行平衡和归零设置,测量类型选择应力应变模式,量程选择1×106με,电桥电压2 V,采集频率2 Hz。

(4)按照实验所选用的静态破碎剂的各组分配比进行量取,按照水灰比1∶3混合均匀搅拌成浆体,灌入钢管中,在动态应变仪中就会采集和记录应变数值,通过相应的公式计算得到膨胀过程中钢管周围膨胀应力大小。

2.3 实验材料成分分析

(1)主剂。选用高温煅烧的纯度为97%以上的生石灰,干燥、具有较好的膨胀性,膨胀体积在200%以上。

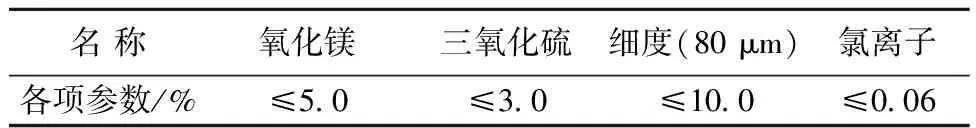

(2)硅酸盐水泥。P.O42.5水泥凝结时间60~240 min,不可溶物质不超过1.50%,氧化镁含量不超过5.0%,二氧化硫含量不超过3.0%,细度80 μm方孔筛筛余不得超过10%,凝结时间初凝不早于45 min终凝不迟于10 h,养护3 d时的抗压强度和抗折强度大于16.0 MPa和3.5 MPa,养护28d达到42.6 MPa和6.5 MPa,水泥各成分和含量见表1。

表1 水泥参数Tab.1 Parameters of cement

(3)石膏。石膏的主要成分为含水硫酸钙(CaSO4·2H2O),实验选用通用的建筑用石膏,各成分含量为:生石灰(CaO)32.5%、三氧化硫46.6%、水20.9%,初凝是时间不小于6 min,终凝时间不大于30 min。

(4)钠基膨润土。实验选用的钠基膨润土为淡黄色粉末状,粒度为200目,蒙脱石含量不小于88%,pH值为6~8。

(5)聚羧酸高效减水剂。实验采用的是白色粉末状聚羧酸高效减水剂,其含水率小于3%。其具有减水率高、性质稳定、安全无害等优点,减水剂对煤岩静态破碎剂浆液性能的改变主要表现在分散性、润滑性、空间位阻作用以及接枝共聚支链的缓释作用,可显著改善浆液流动性,提高工作效率。

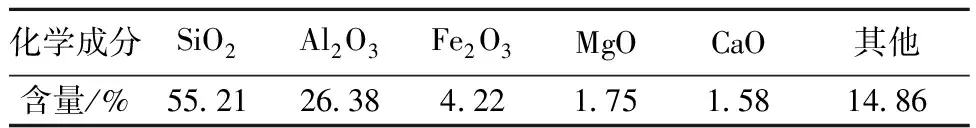

(6)粉煤灰。粉煤灰的等级为Ⅱ级,细度不大于25.0%、需水量比不大于105%、烧失量不大于8.0%。各组分含量见表2。

表2 主要化学成分含量Tab.2 Main chemical component content

2.4 实验方案及过程

静态破碎剂组分合理配比的研究,是在传统的静态破碎剂中加入外加剂并改变不同组分含量,以改善其膨胀性能和反应速度。通过静态破碎剂的膨胀力测试,确定组分的合理配比。综合前人研究成果[26-28],破碎剂中的CaO含量选择控制在70%~80%。若CaO含量太小,会由于膨胀剂硬化现象而降低膨胀作用效果,膨胀应力达不到要求;如果CaO含量太大,会使搅拌过程中反应速率过快而快速产生大量的热,且容易造成喷孔,导致膨胀力的损失和浪费。适量的石膏和膨润土对破碎剂搅拌过程中浆体温度升高现象有明显的延缓,实验选择的膨润土含量为2%;当加入聚羧酸减水剂时,静态破碎剂按水灰比在1∶3时就可以形成具有一定流动性的浆体,有效地解决了在不加入减水剂条件下水灰比过大而造成的膨胀力损失;聚羧酸高效减水剂减水效果非常明显。

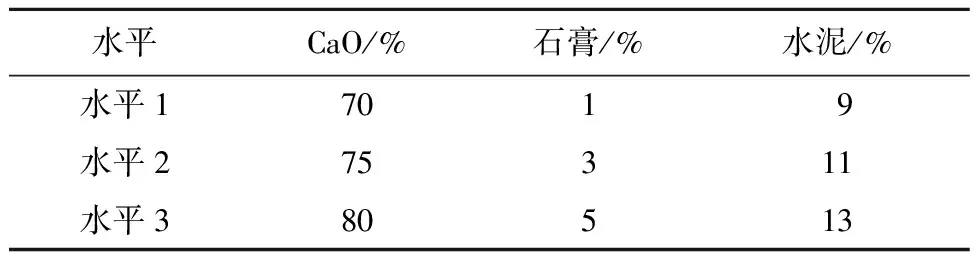

本次实验选择3因素、3水平L9(34)正交表,见表3。选择的变化因素氧化钙、石膏、水泥。氧化钙的水平分别为70%、75%、80%;在初期实验过程中石膏含量在5%以上时膨胀作用时间太长,所以在此次试验中减少了延缓剂的量,石膏掺量分别为1%、3%、5%,膨润土为2%;水泥的水平分别为9%、11%、13%。

表3 因素和水平Tab.3 Factors and levels

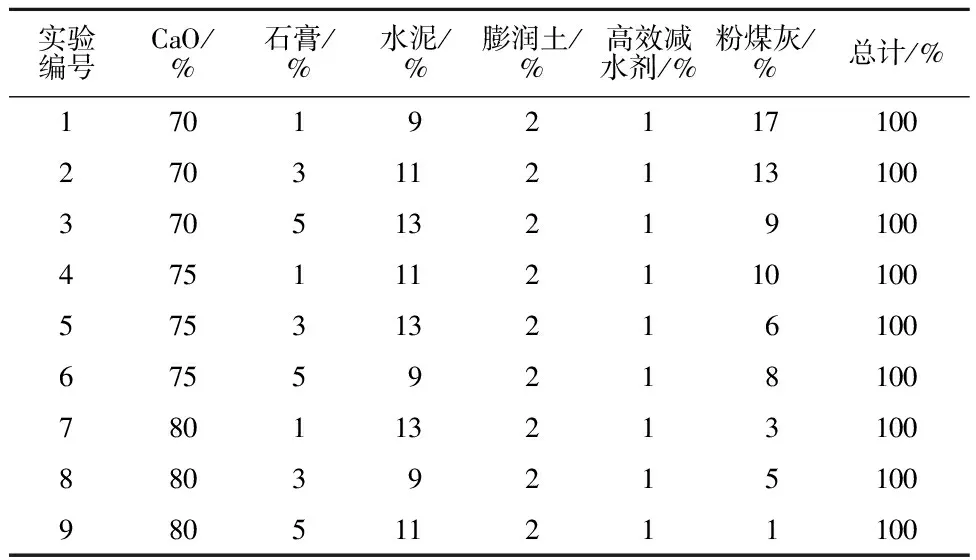

确定好因素和水平的后,根据正表L9(34)的相应搭配,计算出静态破碎剂各个组分的含量,就可以确定正交试验的具体数据,见表4。

表4 L9(34)正交实验具体数据Tab.4 Specific data of orthogonal experiment L9(34)

3 膨胀力测试结果与配比确定

3.1 膨胀力测试结果

按照正交表进行相应的膨胀力测试实验后,膨胀力测试结果和极差见表5。

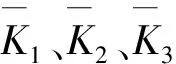

3.2 配比分析与确定

虽然氧化钙含量小于70%时,随着氧化硅含量的增加膨胀力呈现增加的趋势,但是在本次实验中,当氧化钙含量大于70%以后,压力不仅没有增加,反而出现了较大幅度的减小。由正交表可以计算得到极差最大的因素仍然是氧化钙,极差为4.9。相比之下,石膏和水泥的极差值分别为0.60和1.41,所以,水泥因素的影响次之,石膏因素的影响较小。

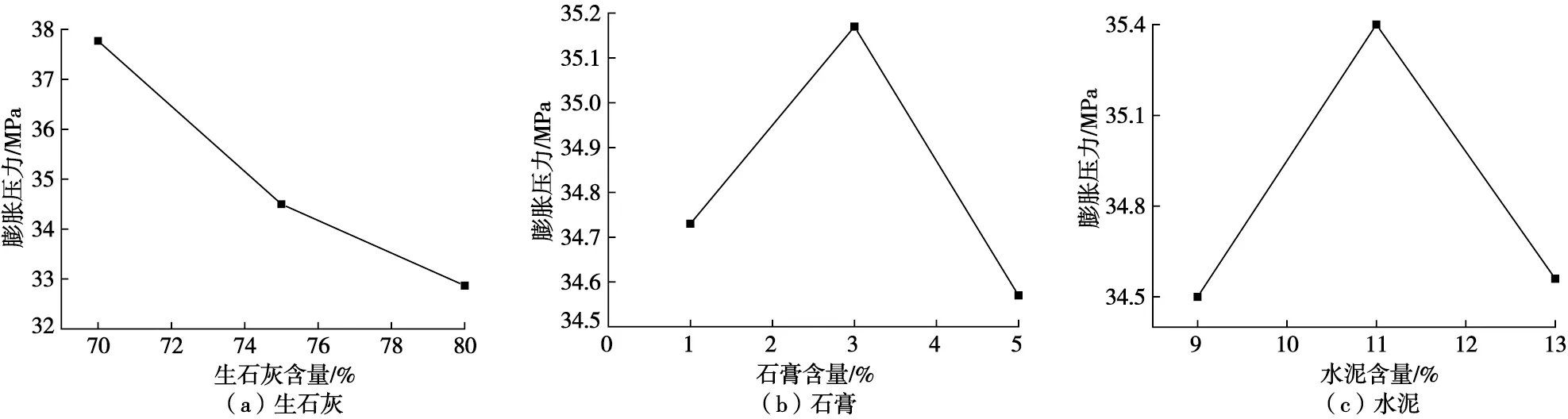

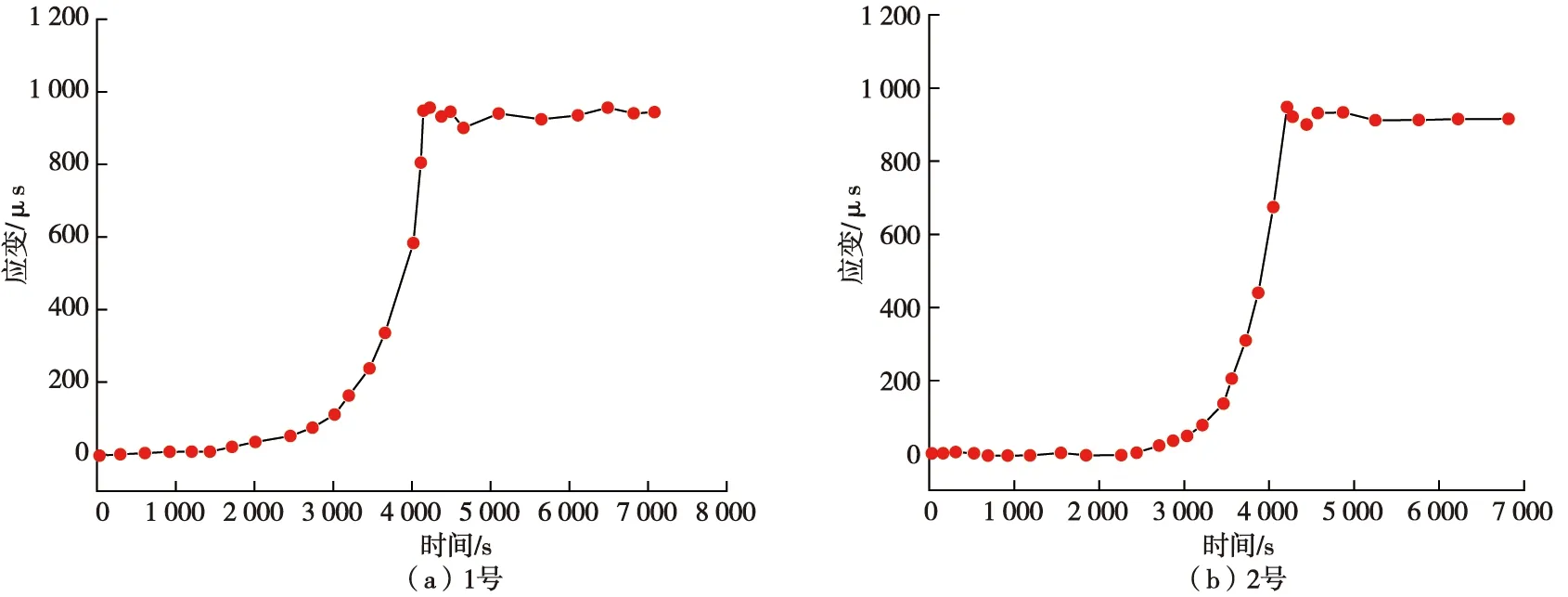

按照实验确定配比进行多次的膨胀力测试后,如图8所示,应变平均值在940 μs左右,代入式(10)计算可得,膨胀力平均值为40 MPa,而且,在此配比下测试膨胀力的过程中发生喷孔的现象次数较少,也不剧烈。产生膨胀后的静态破碎剂是空间分散性较好的固体结构,没有出现局部的硬化现象,膨胀性能得到了很好的发挥,得出实验确定的静态破碎剂组分可以满足实际应用需求。

4 结论

采用理论分析、实验测试等手段,研究了静态破岩的关键问题,包括静态破碎作用原理、静态破碎剂配比。从水化反应过程和弹性、断裂力学角度,分析了膨胀力的作用原理,通过正交实验和Q235钢管膨胀力测试方法,测定了不同配比下静态破碎剂的膨胀力,优化了静态破碎剂配比,得出以下结论。

图7 CaO、石膏、水泥含量与膨胀力的关系Fig.7 Relationship between CaO,gypsum,cement content and expansion force

图8 补充实验应变数据Fig.8 Supplementary experimental strain data

(1)通过分析静态破碎剂的性能要求,确定其需要的组分。主要包括膨胀性物质和辅助成分两部分,经过成本和水化反应过程的对比选择主剂为氧化钙,基于不同辅助成分对水化反应过程的调节作用和反应后晶体和固体结构强度等的考虑,选择硅酸盐水泥、石膏、钠基膨润土、聚羧酸减水剂、粉煤灰作为辅助成分。

(2)运用Q235钢管膨胀力测试实验方法,在明确实验用原材料的成分和性能分析的基础上,进行3因素、3水平的正交实验,通过对各因素的膨胀力影响的极差分析和各膨胀力随各因素的变化曲线,可以确定氧化钙对静态破碎剂膨胀力起决定性作用,水泥和石膏对膨胀力也有影响,最后选择的静态破碎剂的优化配比为CaO 70%、水泥11%、石膏3%、膨润土2%、聚羧酸减水剂1%、粉煤灰13%,在此配比下测定的膨胀力平均值为40 MPa。