基于BIM更换钢箱梁施工方案演示及风险分析★

方美平,凌壮志,吴 辉,潜英飞,王小军

(1.杭州地方铁路开发有限公司,浙江 杭州 310009; 2.中铁二十四局集团浙江工程有限公司,浙江 杭州 310009; 3.浙大宁波理工学院,浙江 宁波 315100)

0 引言

运营铁路“移旧换新”牵引顶推横移换梁施工方案较为复杂,工作持续时间短,施工交叉作业量大,封锁时间有限。换梁施工过程既要保证作业效率,又要严控施工质量,尽可能减少对既有铁路运营及周边环境的影响。因此,把换梁施工技术与BIM有机结合,开展基于BIM模型更换铁路道岔连续钢箱梁施工方案的演示及其风险分析就显得十分必要。

马龙林等[1]基于Dynamo+Revit创建变截面连续梁桥的方法,实现了Dynamo和Revit互通,提高了建模的效率和精度。熊斌等[2]结合施工工艺特点,采用BIM技术进行图纸碰撞复核、施工动画模拟,指导完成了钢箱梁桥顶推施工。王晓东等[3]分析了钢箱梁桥顶推施工BIM模型建模方法,对施工方案进行模拟优化,为精细化施工质量控制提供了信息化技术手段。杜海云等[4]运用BIM和三维扫描技术,展开了钢箱梁桥顶推滑移精确拼装技术和控制措施研究,为钢箱梁精准拼装和滑移提供了新思路。李其杭[5]论述了利用Project软件进行项目进度计划编制和施工步骤控制的优势,可减少经验管理,提高进度控制水平。邓博等[6]把BIM技术模型和Project施工进度计划相结合,为资源优化配置提供了决策依据。王毅等[7]分析了BIM技术在铁路桥梁施工中的应用,可为图纸会审与三维技术交底、铁路桥梁关键施工工艺仿真、施工过程模拟及施工动态控制等提供技术支撑。李晓龙等[8]通过对BIM施工方案进行模拟及可视化技术交底的研究,提出了基于BIM的桥梁施工质量安全可视化控制技术。张海华等[9]通过BIM在施工前进行碰撞检查和可视化施工演示,有助于查漏补缺,优化施工方案,对施工工艺流程有更清晰认识,从而提高施工技术水平,减少安全事故。赵红军[10]对连续钢箱梁顶推法施工风险进行辨识,建立了施工安全风险评估体系,得到了中度风险的评估结果。曹樟海[11]采用层次分析法,对整个钢箱梁顶推施工过程中存在的安全风险进行评价,提出了相应预控措施。

由于在有限时间范围内完成运营铁路多股道大跨度连续道岔钢箱梁更换的牵引顶推横移施工方法,国内外鲜见,其施工技术、工艺工法及经验积累均有不足,所以国内外参考文献涉及BIM技术工程应用及施工风险分析的这类项目研究基本处于空白阶段,为此本文开展了BIM建模、牵引顶推方案、Project施工进度计划、可视化及施工风险等方面的研究工作,以便能够保证换梁施工的安全进行。

1 工程概况及BIM建模说明

1.1 更换铁路道岔连续钢箱梁工程概况

新建绍兴城际铁路二期工程金柯桥大道站,因设站增加到发线需要,将既有铁路杭州端81号墩—85号墩或宁波端98号墩—102号墩区间的原4-32 m双线组合简支T梁改造更换为2-24 m简支钢箱梁(4线变线间距)和(24+32+24)m道岔连续钢箱梁(2线变4线)。既有双线组合T梁单跨质量为825 t,故四跨T梁质量为3 300 t。新建(24+32+24)m道岔连续钢箱梁质量为1 607 t,24 m简支钢箱梁质量为635 t,故五跨钢箱梁质量为2 877 t。为此,需在运营铁路施工封锁有限时间内,把4-32 m双线组合简支T梁横移迁出水平距离18.25 m,与此同时,把(24+32+24)m道岔连续钢箱梁(2线变4线)和2-24 m简支钢箱梁(4线变线间距),从建造位置横移顶推水平距离27.80 m(其中试验性横移顶推10 m,铁路封锁后正式横移顶推17.8 m)到运营铁路正线位置,并在施工封锁期解除后保证铁路运营不中断。牵引顶推横移方法存在多个施工方案,要考虑施工进度和安全风险等控制要素并进行多方案比较后,推荐最佳施工方案。

1.2 BIM建模说明

结合铁路工程信息模型[12]的基本要求和该换梁依托工程实际,综合比选后认为,采用Autodesk Revit软件进行更换铁路道岔连续钢箱梁施工BIM模型的建模,较为合理便捷。于是用该软件建立了钢箱梁BIM模型族,桥墩及桩基BIM模型族,滑道及支架体系、牵引顶推横移设备体系的BIM模型族,并用轴网放置法对这些BIM模型族进行拼装,形成了新旧铁路桥梁顶推牵引横移BIM模型。所以利用该BIM施工信息模型,虚拟展现不同施工方案的牵引顶推横移过程,进行可视化分析和施工工艺推演,有助于提前发现问题,并为施工方案优化提供了新的信息模型手段。

2 三种牵引顶推横移BIM施工方案的初步对比分析

2.1 方案一:整体牵引顶推方案

将4跨32 m双线组合简支T梁连接为一个整体,同步牵拉移出5 m后,开始同步顶进2跨24 m简支钢箱梁与(24+32+24)m道岔连续钢箱梁组合整体。与此同时,4跨组合简支T梁连接为整体,继续同步牵出13.25 m并落梁就位,2跨简支钢箱梁与道岔连续钢箱梁组合整体同步顶推移入17.8 m后纠偏、落梁对正支座就位。钢箱梁组合整体总横移顶推距离为27.8 m,其中试验性横移顶推10 m,铁路封锁后正式横移顶推17.8 m。整体牵引顶推BIM施工方案,见图1。

该方案将旧T梁与新钢箱梁分别作为一个整体进行牵引和顶推,旧梁牵出和新梁顶推到位,均只需一次施工就可完成,牵引和顶推过程的时间有重叠,且相对最快,但是发生梁体偏斜、触碰、倾覆的施工风险也相对最高。

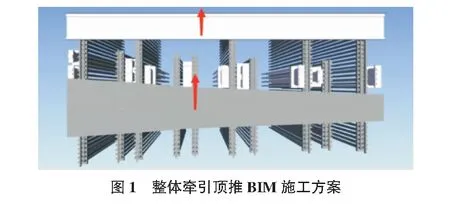

2.2 方案二:分段组合牵引顶推方案

牵拉移出前,连接1号、2号32 m双线组合简支T梁,作为1号牵拉段,连接3号、4号32 m双线组合简支T梁,作为2号牵拉段。顶推横移前,连接两跨24 m简支钢箱梁作为1号顶推平移段,(24+32+24)m道岔连续钢箱梁作为2号顶推平移段。牵引顶推施工时,首先将1号牵拉段牵拉移出5 m后,开始同步顶推1号平移段;在1号牵拉段继续牵出13.25 m到位后,开始牵拉移出2号牵拉段;在1号平移段顶推移入17.8 m就位后,开始顶推2号平移段;直至2号牵拉段牵出18.25 m和2号平移段顶推移入17.8 m,分别落梁就位。分段组合牵引顶推BIM施工方案,见图2。

该方案将4跨32 m双线组合简支T梁作为两两组合,分别进行牵引,将2跨24 m简支钢箱梁进行组合,并与(24+32+24)m道岔连续钢箱梁分别进行顶推横移。比方案一多了一次牵引过程、一次顶推过程,所以牵引和顶推过程的时间相对较多,但是施工难度有所降低,发生梁体偏斜、触碰、倾覆的施工风险相对适中。

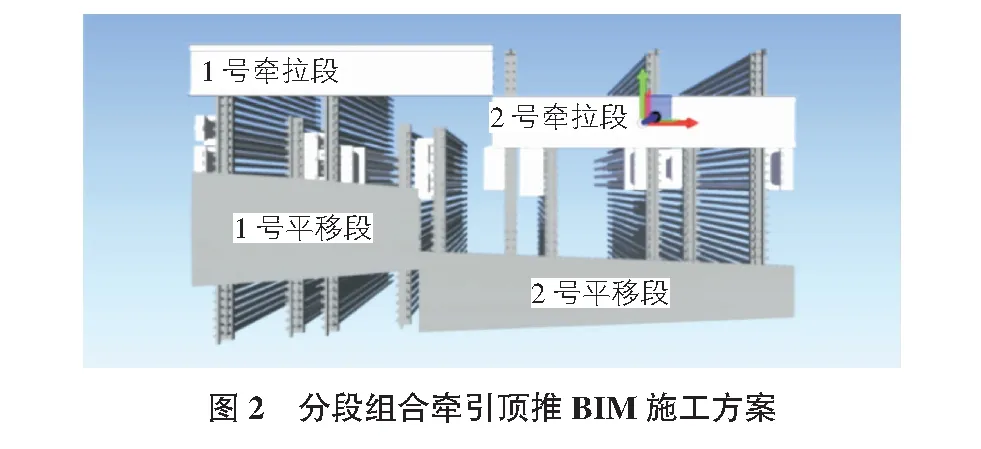

2.3 方案三:分节牵引顶推方案

首先将1号和3号32 m双线组合简支T梁同时牵引移出5 m时(还需继续牵出13.25 m),再将2号和4号32 m双线组合简支T梁同时牵引移出,当2号和4号简支T梁移出5 m后(还需继续牵出13.25 m),同时同步顶推1号24 m简支钢箱梁和(24+32+24)m道岔连续钢箱梁17.8 m到位后,再将2号24 m简支钢箱梁顶推移入17.8 m落梁就位。分节牵引顶推BIM施工方案见图3。

该方案相较于前两个方案,无论是简支T梁,还是简支钢箱梁、道岔连续钢箱梁的相邻梁跨之间,均不设置任何连接约束,梁体牵引顶推施工过程中,可完全避免邻近梁跨之间的偏位碰撞问题,施工风险最低,但是需两次牵引,两次顶推,花费时间最长,难以在铁路运营天窗期的最高期限8 h内完成。

3 牵引顶推横移BIM施工方案的进度参数分析

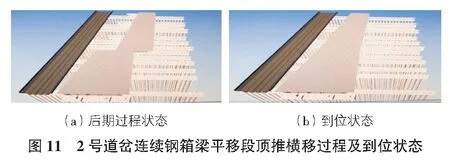

“牵出旧T梁移入新钢箱梁”的施工方案,要求铁路运营天窗期控制在6 h~8 h,且时间越短越好,最好是6 h内完成。所以时间进度参数的大小是首要考量的施工控制因素。为此,对前述的三个牵引顶推横移BIM施工方案,分别制定了可行的施工工作步骤和合理持续时间,并对每个施工工作步骤进行结构分解,创建了子工作步骤及其时间表;明确每个工作步骤的紧前工作和紧后工作,区分关键工作和非关键工作,由此确定影响总工期的关键路径。由于篇幅所限,这里仅给出了方案一总工期为6 h的总体施工工作步骤及时间表,见表1。

表1 方案一总工期为6 h的总体施工工作步骤及时间表

将以上工作任务数据输入Project项目管理软件,可得到总工期分别为6 h,8 h和9 h的方案一、方案二及方案三的Project总体施工进度计划甘特图。这为后续BIM施工方案可视化动态模拟演示打下了基础。

4 牵引顶推横移BIM施工方案可视化动态模拟分析

4.1 牵引顶推横移BIM施工可视化动态模拟流程

使用Autodesk Navisworks软件进行BIM施工可视化动态模拟流程如下:

1)新旧铁路桥梁顶推牵引横移总体BIM模型导入;2)总体BIM模型的审查与协调;3)编制Project施工进度计划;4)链接施工进度计划和总体BIM模型;5)可视化动态BIM施工模拟;6)创建动画和演示;7)导出和共享。

首先,将Revit软件中的BIM模型导入到Navisworks软件中,通过Revit中附加模块的外部工具将模型导出为nwc格式,再用Navisworks打开此文件。导入BIM模型后,需要检查BIM模型的准确性和完整性。例如,使用Navisworks的Clash Detective工具,检查钢箱梁BIM模型的冲突问题,防止出现板与板之间重叠交叉错误。将“3”节分析确定的三个BIM施工方案进度计划分别导入Navisworks中,并将施工进度计划与BIM模型的元素关联起来。利用Navisworks的TimeLiner工具将施工进度计划中的任务分配给模型BIM的构件。

其次,使用TimeLiner工具的模拟功能,根据施工进度计划可查看施工过程动态可视化。通过调整模拟速度,可在不同时间点检查可视化动态BIM模型。为了更好展示施工过程,还可用Navisworks的Animator和Presenter工具创建动画和演示。通过这些工具,可为模拟添加视角、光照和材质等效果,使模型更加真实和生动。

最后,将可视化动态施工模拟导出为视频文件,将施工过程以视频方式呈现并保存,以便进行BIM施工方案可视化动态模拟演示。

以下结合第2节的三种牵引顶推横移BIM施工方案和第3节对应的施工进度计划,进行BIM施工方案可视化动态模拟主要节点展示。

4.2 三种牵引顶推横移BIM施工方案的可视化模拟主要节点展示

4.2.1 方案一的可视化模拟主要节点展示

按照前述的7个可视化动态模拟流程进行,并将方案一按照6 h总工期编制的Project总体施工进度计划甘特图导入Navisworks,为每个牵引顶推阶段在Animator中制作动画。分为以下四个整体牵引顶推状态节点,进行可视化动态BIM施工模拟过程主体展示。

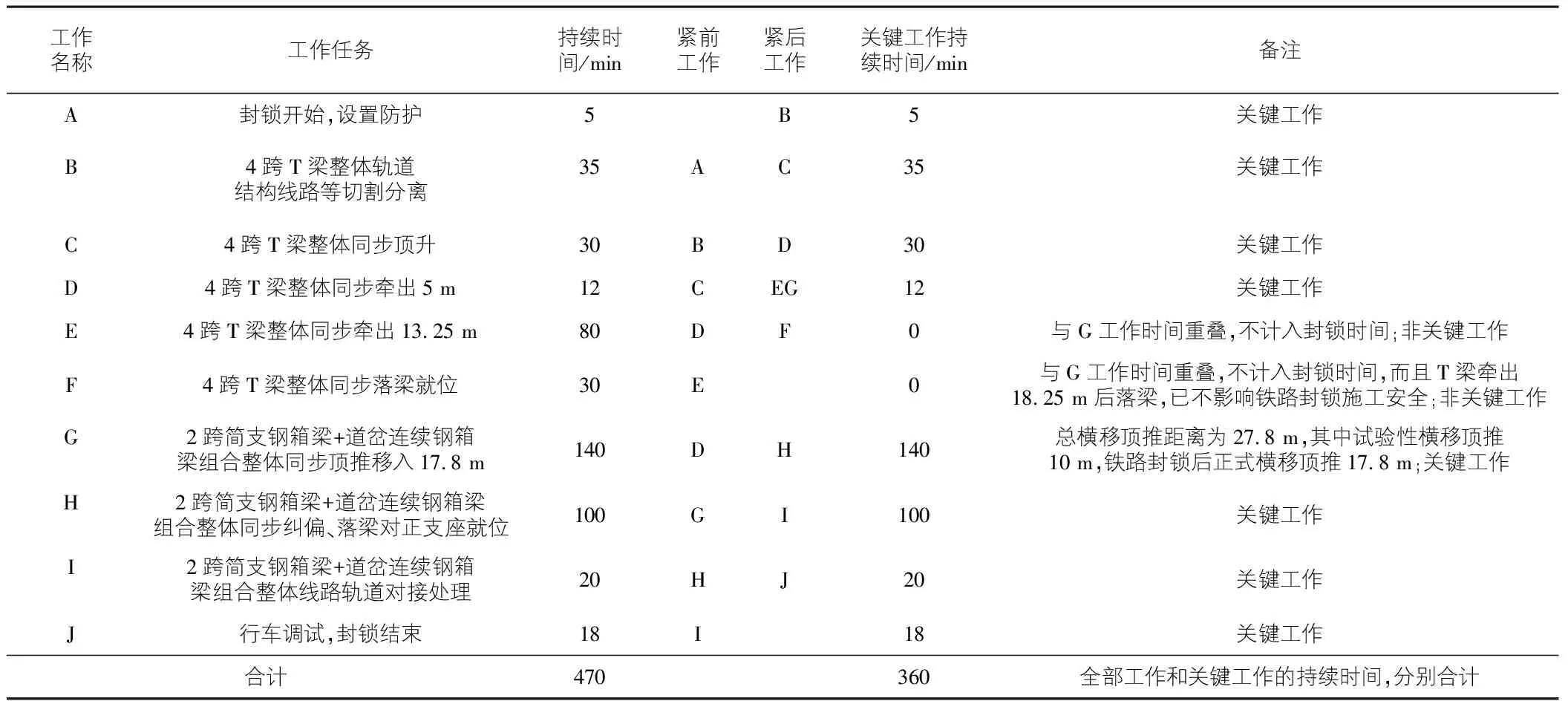

1)钢箱梁整体试验性顶推横移结束及T梁整体牵引横移起始状态。2跨简支钢箱梁与道岔连续钢箱梁组合整体试验性顶推横移10 m后,4跨组合简支T梁整体牵引横移起始状态,见图4。

2)T梁整体牵引移出5 m,钢箱梁整体顶推横移起始状态。当4跨组合简支T梁整体牵引横移5 m时,2跨简支钢箱梁与道岔连续钢箱梁组合整体开始进行铁路封锁后的正式横移顶推,见图5。

3)T梁整体牵引移出到位,钢箱梁整体顶推横移后期状态。4跨组合简支T梁整体同步牵出13.25 m就位,2跨简支钢箱梁与道岔连续钢箱梁组合整体处于同步顶推移入17.8 m后期中间过程中,见图6。

4)钢箱梁整体顶推横移到位。2跨简支钢箱梁与道岔连续钢箱梁组合整体同步顶推移入17.8 m,横移施工结束,见图7。

4.2.2 方案二的可视化模拟主要节点展示

按照前述的7个可视化动态模拟流程进行,并将方案二按照8 h总工期编制的Project总体施工进度计划甘特图导入Navisworks,为每个牵引顶推阶段在Animator中制作动画。分为以下四个分段组合牵引顶推状态节点进行可视化动态BIM施工模拟过程主体展示。

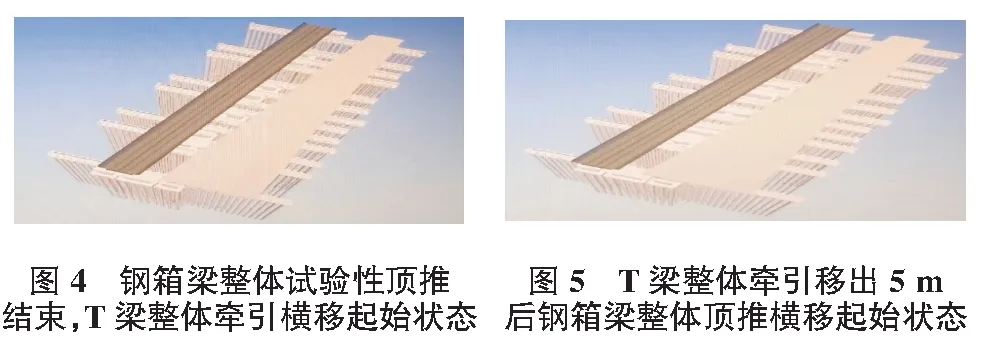

1)1号T梁牵拉段牵出5 m后,开始同步顶推两跨简支钢箱梁组合的1号平移段。先完成两跨简支钢箱梁组合的1号平移段和2号道岔连续钢箱梁平移段的试验性顶推横移10 m,然后待1号T梁牵拉段牵出5 m后,开始同步顶推两跨简支钢箱梁组合的1号平移段,见图8。

2)1号T梁牵拉段牵出到位后,开始牵拉移出2号T梁牵拉段。待1号T梁牵拉段继续牵出13.25 m到位后,开始牵拉移出2号T梁牵拉段;与此同时,1号平移段处于17.8 m的同步顶推横移过程中,见图9。

3)1号平移段顶推移入到位后,开始顶推2号道岔连续钢箱梁平移段。两跨简支钢箱梁组合的1号平移段顶推移入17.8 m到位后,开始顶推2号道岔连续钢箱梁平移段。此前,2号T梁牵拉段已牵出到位,见图10。

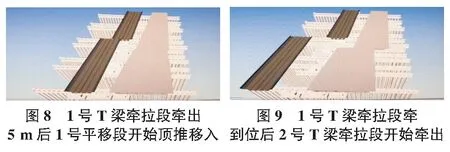

4)2号道岔连续钢箱梁平移段顶推横移过程及到位状态。2号道岔连续钢箱梁平移段顶推移入17.8 m的后期过程中及到位状态,见图11。

4.2.3 方案三的可视化模拟主要节点展示

按照前述的7个可视化动态模拟流程进行,并将方案三按照9 h总工期编制的Project总体施工进度计划甘特图导入Navisworks,为每个牵引顶推阶段在Animator中制作动画,分为以下四个分节牵引顶推状态节点进行可视化动态BIM施工模拟过程主体展示。

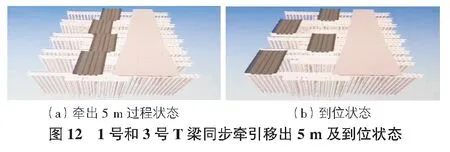

1)1号和3号T梁同步牵引移出5 m及到位状态,见图12。

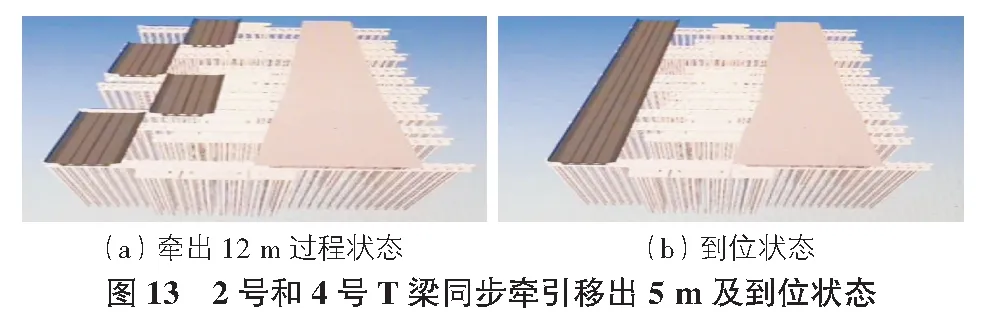

2)2号和4号T梁同步牵引移出12 m及到位状态,见图13。

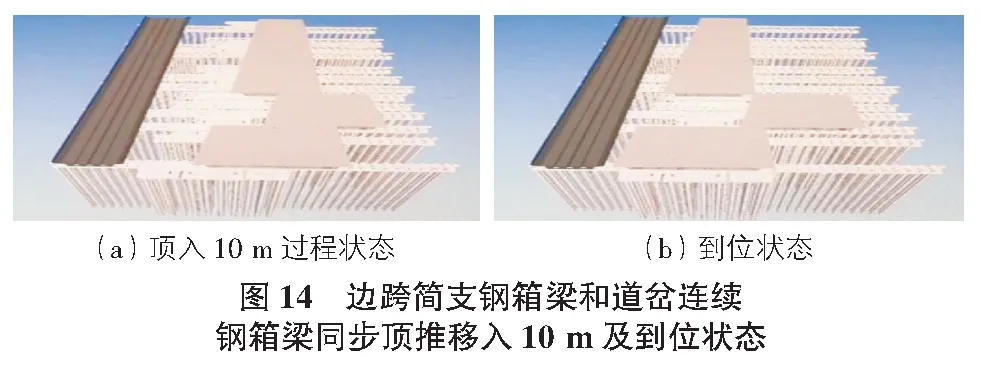

3)边跨简支钢箱梁和道岔连续钢箱梁同步顶推移入10 m及到位状态,见图14。

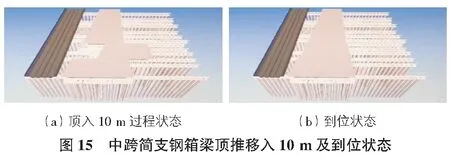

4)中跨简支钢箱梁顶推移入10 m及到位状态,见图15。

三种牵引顶推横移BIM施工方案的可视化动态施工模拟视频演示,可为施工技术交底、专项施工方案评审和施工工艺技术等预演、培训,提供直观的BIM3D演示基础资料。限于篇幅,以上仅是三种牵引顶推横移BIM施工方案可视化模拟视频的主要节点展示。

利用BIM可视化、仿真模拟、虚拟建造等功能,将牵引顶推横移方案进行模拟推演,在快速、全面、深入掌握相关方案的同时,也对方案做一次全面深入的审核,提前发现可能存在的问题或不足。利用BIM三维可视化功能,对参与方案实施的相关人员采用动态三维模式进行技术交底,使交底更直观、生动、形象,确保参与施工人员均能快速、明确、清晰的理解相关方案,确保在铁路封锁期内保质保量地完成牵引顶推横移安全施工工作。

5 更换铁路道岔连续钢箱梁施工风险评估分析

5.1 更换铁路道岔连续钢箱梁施工风险评估计算

采用层次分析法与专家打分法相结合的综合集成法进行风险评估。首先划分风险单元,不同的牵引顶推横移BIM施工方案,有不同的风险单元划分。

方案一的风险单元划分,对于4跨T梁整体同步牵引风险类别而言,主要有:4跨T梁整体轨道结构线路切割,4跨T梁整体牵引移动、偏位和倾覆;对于2跨简支钢箱梁+道岔连续钢箱梁组合整体同步顶推风险类别而言,主要有:2跨简支钢箱梁+道岔连续钢箱梁组合整体的轨道结构线路准备,2跨简支钢箱梁+道岔连续钢箱梁组合整体同步顶推移动、偏位和倾覆,落梁就位,轨道线路开通。方案二的风险单元划分,对于2跨T梁分段组合牵引风险类别而言,主要有:2跨T梁组合轨道结构线路切割,2跨T梁组合牵引移动、偏位和倾覆;对于2跨简支钢箱梁组合先顶推,道岔连续钢箱梁后顶推风险类别而言,主要有:先顶推移动的2跨简支钢箱梁组合及后顶推移动的道岔连续钢箱梁轨道结构线路准备,2跨简支钢箱梁组合先顶推移动及道岔连续钢箱梁后顶推移动、偏位和倾覆,落梁就位,轨道线路开通。方案三的风险单元划分,对于隔跨T梁两两同步牵引风险类别而言,主要有:单跨T梁轨道结构线路切割,隔跨T梁两两同步牵引移动、偏位和倾覆;对于边跨简支钢箱梁与道岔连续钢箱梁同时顶推,中跨简支钢箱梁后顶推风险类别而言,主要有:同时顶推的边跨简支钢箱梁与道岔连续钢箱梁及后顶推中跨简支钢箱梁的轨道结构线路准备,边跨简支钢箱梁与道岔连续钢箱梁同时顶推及中跨简支钢箱梁后顶推移动、偏位和倾覆,落梁就位,轨道线路开通。

其次,分别列出三种方案的施工过程风险源辨识表,专家打分法确定的风险事件发生的概率(Pi)和损失值(Ci)的评分,计算风险指数Ri=Pi×Ci。

再次,用层次分析法(AHP),构建风险判断矩阵,得到风险事件的权重,在风险发生可能性、风险发生后的损失值以及风险重要性权重三个方面衡量风险水平的大小,并对风险重要性权重的排序进行一致性的科学检验。

最后计算确定的三个方案的分项工程风险指数及风险等级,见表2。

从表2中分项工程风险指数可见,方案一的钢箱梁顶推为8.68,大于4跨T梁整体同步牵引的7.26;方案二的钢箱梁顶推为7.94,大于2跨T梁分段组合牵引的6.78;方案三的钢箱梁顶推为7.50,大于隔跨T梁两两同步牵引的6.15。所以,方案一的2跨简支钢箱梁+道岔连续钢箱梁组合整体同步顶推的风险指数最高,方案三的隔跨T梁两两同步牵引的风险指数最低;钢箱梁顶推高于T梁牵引的施工风险,但均属于Ⅲ级风险。

5.2 未考虑铁路封锁时间的牵引顶推施工方案风险对比分析

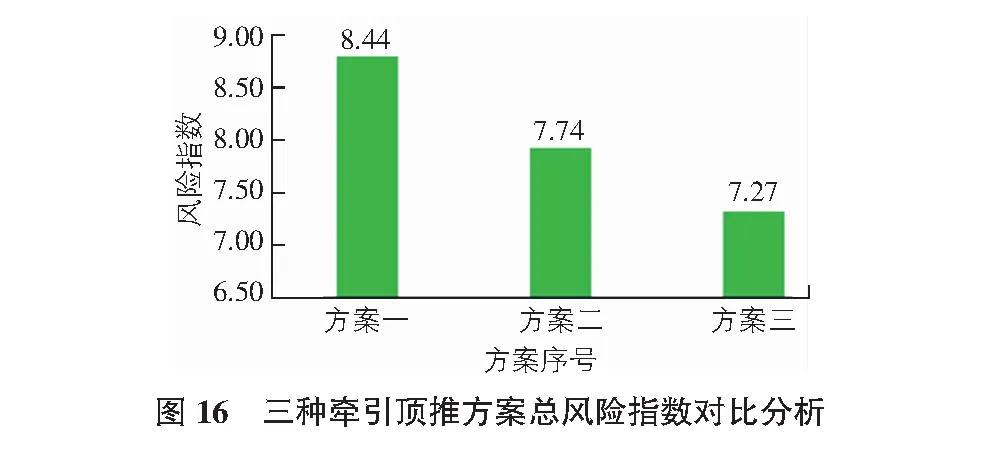

依据表2,按照层次分析法计算确定的三种牵引顶推方案的总风险指数见表3和图16。从表3及图16中可见,风险等级均为Ⅲ,但总风险指数略有不同,方案一为8.44,风险最大;方案二为7.74,风险适中;方案三为7.27,风险最小。从风险控制角度来看,方案三相对安全一些。以上风险评估结果未考虑铁路封锁时间带来的施工风险因素,所以下一步还要把以上风险评估结果与铁路封锁时间长短的风险相结合,进行三种牵引顶推方案的综合风险评估和决策。

表3 三种牵引顶推方案总风险指数对比

5.3 考虑铁路封锁时间的牵引顶推施工方案风险对比分析

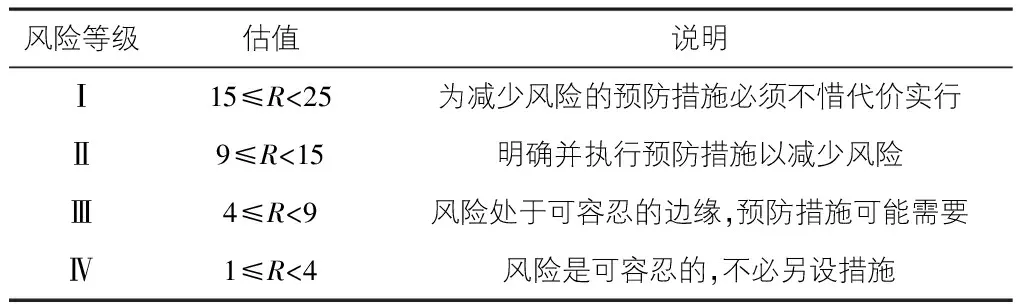

铁路封锁时间内施工是明确并执行预防措施后可以减少风险的类别,因此按照表4中风险等级Ⅱ的估值9≤R<15,考虑封锁时间越大,封锁风险指数越高的原则,确定了不同封锁时间6 h,7 h,8 h,9 h对应的风险指数9,11,13,15,见表5。

表4 风险等级打分表

表5 不同封锁时间的风险指数及风险等级

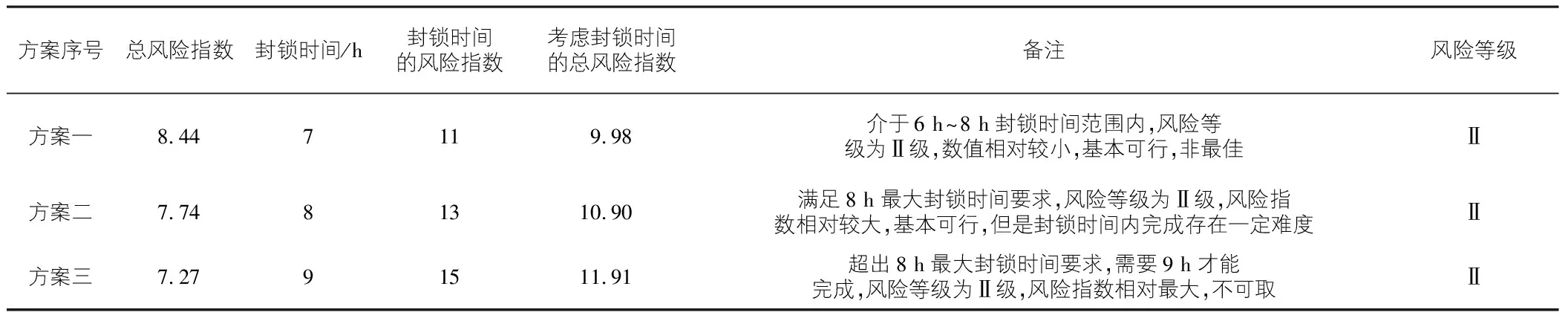

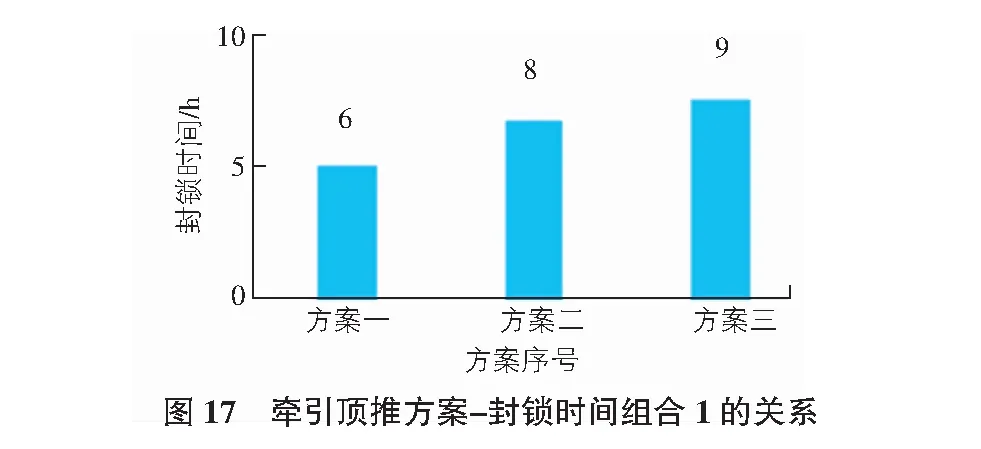

按照两种铁路封锁时间组合的三种牵引顶推方案总风险指数及风险等级见表6,表7。

表6 铁路封锁时间组合1时三种方案总风险指数及风险等级

表7 封锁时间组合2时三种牵引顶推方案总风险指数及风险等级

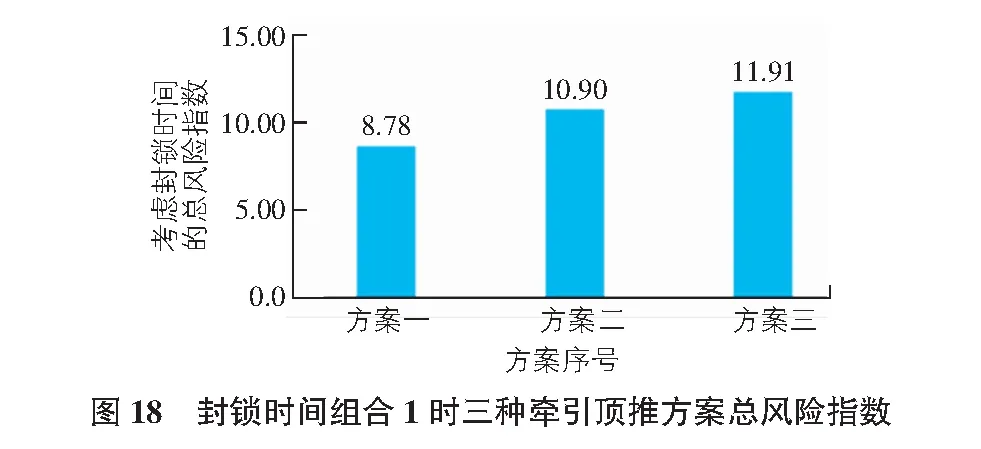

从表6,图17,图18可知,方案一:封锁时间为6 h,封锁时间的风险指数为9,考虑封锁时间的总风险指数为8.78,满足6 h最佳封锁时间要求,风险等级为Ⅲ级,风险指数最小,为最佳方案。方案二:封锁时间为8 h,封锁时间的风险指数为13,考虑封锁时间的总风险指数为10.90,满足8 h最大封锁时间要求,风险等级为Ⅱ级,风险指数相对较大,在该封锁时间内完成施工存在一定难度。方案三:封锁时间为9 h,封锁时间的风险指数为15,考虑封锁时间的总风险指数为11.91,超出8 h最大封锁时间要求,风险等级为Ⅱ级,风险指数相对最大,是不可取的施工方案。

综上所述,根据风险等级和风险指数的比较,最佳方案是方案一,其满足了6 h的最佳封锁时间要求,且具有最小的风险指数。方案二虽然符合8 h最大封锁时间要求,但风险指数较高且在封锁时间内完成存在一定难度。方案三由于超过最大封锁时间要求,不可取。

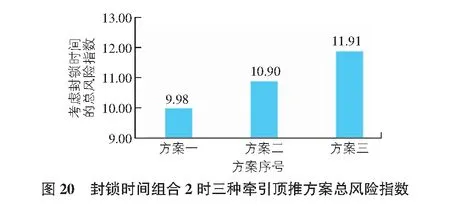

从表7,图19,图20可知,方案一:封锁时间为7 h,封锁时间的风险指数为11,考虑封锁时间的总风险指数为9.98,封锁时间介于6 h~8 h范围内,风险等级为Ⅱ级,风险指数相对较小,基本可行,但不是最佳方案。方案二和方案三的分析情况同前。

综上所述,较佳方案仍然是方案一,尽管它不是最佳的,但是在风险等级和风险指数相对较小的情况下基本可行。方案二和方案三的分析情况也同前。

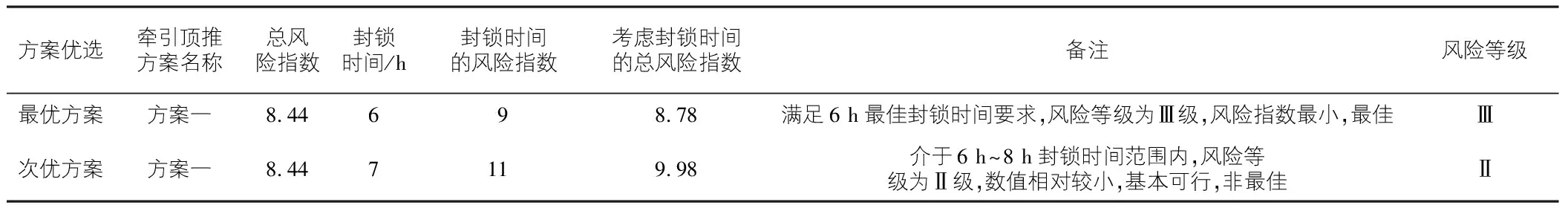

经过上述综合分析与对比,可以得出最优和次优方案,均是方案一整体牵引顶推方案,见表8。最优方案封锁时间为6 h,风险等级为Ⅲ级;次优方案封锁时间为7 h,风险等级为Ⅱ级。

表8 考虑不同封锁时间的牵引顶推方案优选

6 结语

以绍兴城际铁路更换铁路道岔连续钢箱梁工程为依托,对三种牵引顶推横移BIM施工方案及其进度参数、可视化动态模拟分析演示和施工风险进行了分析研究,得出以下结论:

1)研究提出了三种牵引顶推横移BIM施工方案,并进行了初步对比分析。整体牵引顶推方案,只需一次牵引和顶推施工就可完成,牵引和顶推时间有重叠,且相对最快,但施工风险相对最高。分段组合牵引顶推方案,比整体牵引顶推方案多了一次牵引和顶推过程,牵引和顶推时间相对较多,但施工难度有所降低,施工风险相对适中。分节牵引顶推方案,相较于前两个方案,可以避免邻近梁跨之间的偏位碰撞,施工风险最低,但需两次牵引和两次顶推,花费时间最长,难以在铁路运营天窗期最高期限8 h内完成。

2)进度参数是首要施工控制因素,要求铁路运营天窗期控制在6 h~8 h,且时间越短越好。所以,为三个牵引顶推横移BIM施工方案制定了总工期分别为6 h,8 h和9 h的Project总体施工进度计划甘特图,明确了工作任务内容、持续时间、开始和完成时间,工作任务之间的依赖关系及关键路径,为后续BIM施工方案可视化动态模拟演示打下了基础。

3)按照牵引顶推横移BIM施工可视化动态模拟流程,完成了三种牵引顶推横移BIM施工方案可视化动态模拟主要节点的展示。a.整体牵引顶推方案展示结果如下:钢箱梁整体试验性顶推横移结束及T梁整体牵引横移起始、T梁整体牵引移出5 m及钢箱梁整体顶推横移起始、T梁整体牵出到位及钢箱梁整体顶推横移后期、钢箱梁整体顶推横移到位这四个状态节点。b.分段组合牵引顶推方案展示结果如下:1号T梁牵拉段牵出5 m后开始同步顶推1号平移段、1号T梁牵拉段牵到位后开始牵移2号T梁牵拉段、1号平移段顶推到位后开始顶推2号平移段、2号平移段顶推横移过程及到位状态这四个状态节点。c.分节牵引顶推方案展示结果如下:1号和3号T梁同步牵引移出5 m及到位状态、2号和4号T梁同步牵引移出12 m及到位状态、边跨简支钢箱梁和道岔连续钢箱梁同步顶推移入10 m及到位状态、中跨简支钢箱梁顶推移入10 m及到位状态这四个状态节点。通过主要节点展示,可实现施工工艺预演,为施工技术交底、专项施工方案评审和施工工艺技术完善,提供直观的BIM3D演示和技术基础资料,确保在铁路封锁期内保质保量地完成牵引顶推横移的安全施工。

4)采用层次分析法与专家打分法相结合的综合集成法对三种牵引顶推横移BIM施工方案进行了风险评估分析。从分项工程风险指数可见,方案一的钢箱梁顶推为8.68,大于4跨T梁整体同步牵引的7.26;方案二的钢箱梁顶推为7.94,大于2跨T梁分段组合牵引的6.78;方案三的钢箱梁顶推为7.50,大于隔跨T梁两两同步牵引的6.15。所以,方案一的钢箱梁组合整体同步顶推的风险指数最高,方案三的隔跨T梁两两同步牵引的风险指数最低;钢箱梁顶推高于T梁牵引的施工风险,但均属于Ⅲ级风险。从未考虑铁路封锁时间风险因素的总风险指数可见,方案一为8.44,风险最大;方案二为7.74,风险适中;方案三为7.27,风险最小,但均属于Ⅲ级风险。

5)方案一:考虑封锁时间为6 h,总风险指数为8.78,满足6 h最佳封锁时间要求,风险等级为Ⅲ级,风险指数最小,为最佳方案;考虑封锁时间为7 h,总风险指数为9.98,封锁时间介于6 h~8 h范围内,风险等级为Ⅱ级,风险指数相对较小,为次优方案。方案二:封锁时间为8 h,总风险指数为10.90,满足8 h最大封锁时间要求,风险等级为Ⅱ级,风险指数相对较大,在封锁时间内完成施工存在一定难度。方案三:封锁时间为9 h,总风险指数为11.91,超出8 h最大封锁时间要求,风险等级为Ⅱ级,风险指数相对最大,不可取。