某大型低中放固体废物暂存库设计

周文波

(中核环保工程设计研究有限公司,北京 100191)

1 项目背景

某新建核燃料循环商用后处理厂在运行后,将会产生大量放射性废物。根据《放射性废物安全监督管理规定》(1997年11月5日国家核安全局批准发布,自1997年11月5日起实施)要求:“营运单位必须通过对核设施合适的设计、运行、维修与退役,使放射性废物的产生处于实际可行的最低限度。必须适当考虑放射性废物产生和管理各步骤间的相互依赖关系。保证放射性废物的处理和整备工作符合计划的贮存方式,使之在规定的贮存期限可回取废物进行最终处置。”为满足国家相关部门的监管要求,为某核燃料循环处理设施配套了相应放射性水平废物处理、整备及暂存设施。

某核燃料循环商用后处理厂在运行过程中产生的低中放废物经相应的处理设施低中放废物处理、整备后,形成性能稳定的水泥固化/水泥固定体废物,满足GB 9132—2018低、水平放射性固体废物近地表处置安全规定[1]第5章“废物包”中对废物体特性要求,可直接送往近地表低中放固体废物处置场进行处置。但由于某商用后处理示范厂产生的中低放水泥固化体/固定体废物包表面剂量率较高,不符合我国现有的近地表中低放固体废物处置场接收准则要求,故这些废物包不能得到及时有效的处置,为满足某核燃料循环商用后处理厂的正常运行需求,在厂区内建设中低放固体废物暂存库是十分必要的。

目前,国内中低放固体废物暂存库的工程设计经验较为丰富,特别是沿海在运核电厂均配套了中低放固体废物暂存库,积累了大量的废物库设计、运行经验。本项目在设计之初,对国内现有各类型放射性废物暂存库的设计进行充分调研、分析和总结,形成初步的概念设计。但在进一步设计过程中,发现由于本项目产生的水泥固化体/水泥固定体废物包数量较大,废物最终处置条件尚不具备,因此需要建设一个大型的废物暂存库才能满足某核燃料循环商用后处理厂正常运行需求,同时对废物暂存效率也提出较高的要求。传统的废物暂存库(如早期军工核废物暂存库和现阶段运行的核电厂废物暂存库、城市废物库等)每年接收暂存的废物量相对较少,对废物暂存效率要求不高,多采用“一物一吊”的废物暂存工艺设计方案,如果采用传统的废物暂存工艺设计方案,很难满足本废物库的正常运行需求。

因此,本废物库在详细设计过程中,基于废物源项特性,充分吸收现有放射性固体废物暂存库设计和运行经验,借鉴箱式废物包装容器的自动化吊运方式,对桶装废物吊装方式进行优化,创新性的开发“吊篮”设备,实现多桶吊运,显著提高废物暂存效率,满足大型中低放固体废物暂存库的运行需求。

2 接收废物源项

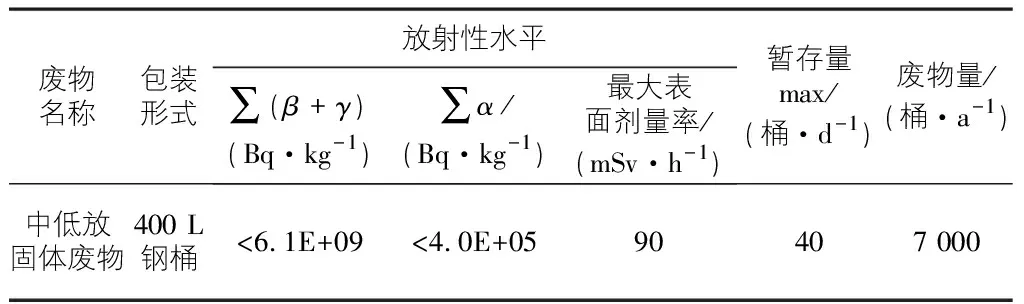

某中低放固体废物暂存库在运行期间主要接收的废物源项为400 L中低放废液水泥固化桶/中低放水泥固定桶,其特性参数见表1。

表1 400 L桶放射性废物特性参数统计表

由表1可得,某中低放固体废物暂存库接收的400 L桶装废物,放射性水平较高,最大表面剂量率为90 mSv/h,而我国西北某近地表放射性固体废物处置场的接收限值20 mSv/h,接收废物不能直接送处,待专项近地表处置库建设投运后方可完成最后的处置工作;废物接收量大,相比传统的放射性废物暂存库(一般废物库年最大接收量不超过4 000桶),本废物库对废物的暂存效率要求较高;故在本废物库设计过程中需要重点考虑辐射防护及废物暂存效率等因素。

3 工艺方案设计

3.1 设计原则

1)严格遵守国家有关法律、法规和标准要求。2)充分考虑废物在暂存过程中及暂存期间的辐射防护问题,尽量减少对人和环境的影响。3)在工艺设备选型中,既要选用技术成熟可靠的工艺设备,还要满足工况要求。4)废物暂存一定时间后,可利用暂存工艺设备实现废物的回取。5)尽量减少工程建设投资。

3.2 总体思路

根据第1章节对接收废物源项特性分析,在本废物库设计过程中需要考虑以下几个方面:

1)辐射防护最优化。废物包表面剂量率较高,在废物进入废物库后,在吊装过程中采用远程遥控操作技术,尽可能避免工作人员近距离接触废物包,以减少人员受照剂量;废物包在厂房内运输过程中,通过增加废物库主体墙壁厚度,满足废物库外环境放射性水平要求;废物包在暂存期间,需要引入屏蔽盖板,以满足天空散射要求。

2)提高废物暂存效率。废物接收量较大,废物暂不能及时处置,导致废物库建设规模较大,在废物暂存过程中,可减少废物运输距离,提高吊装设备运行速度;改变传统的单桶吊装废物模式,开发多桶废物吊装模式,提高废物暂存效率。

3.3 工艺流程

某废物库建成运行后,废物进入厂房内的主要暂存工艺流程如下:

起重机吊起目标暂存井盖板放相邻暂存井顶部→运输车驾驶室内控制打开屏蔽容器盖板→起重机自动识别屏蔽容器内废物包→起重机自动抓取屏蔽容器内废物包→起重机将废物包放置目标暂存井内→起重机将目标暂存井盖板复位→关闭屏蔽容器盖板,运输车驶出暂存库。

3.4 废物库设计方案

3.4.1 厂房总体布置

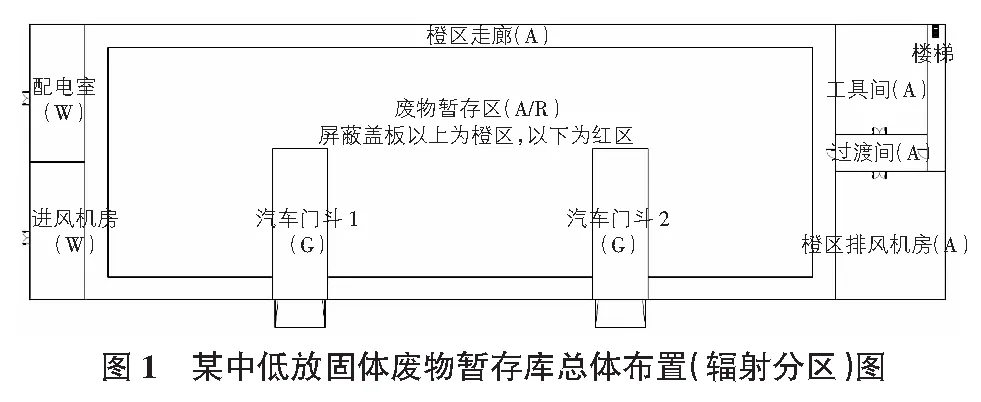

为满足某废物库基本功能,厂房内需要设计汽车门斗、废物暂存区、进风机房、排风机房、配电室、值班室、控制室等。

考虑到本废物库规模较大,为减少废物在厂房内的运输距离,设计两个汽车门斗,提高废物暂存效率,特别是考虑到达废物暂存期5 a(GB 14589—1993核电厂低、中水平放射性固体废物暂时贮存技术规定)[2]后,废物库除每天接收大量后处理厂配套的放射性废物处理设施产生的水泥固化体/水泥固定体废物包,还需将已到达暂存期的废物包运出废物库,设计两个汽车门斗更有利于保障后处理厂的正常运行。

为方便直观查看废物库内废物暂存情况,控制室设置在废物库一侧二楼,控制室与废物暂存区屏蔽墙设置铅玻璃窥视窗,工作人员可通过窥视窗直接查看废物库暂存区内废吊装作业过程。

某中低放固体废物暂存库总体布置(辐射分区)图见图1。

3.4.2 工艺设备

传统的放射性固体废物暂存库由于接收废物数量较少,对废物暂存效率要求不高,通常采用主1台数控起重机配套伸缩套筒、单桶吊具可实现远程遥控完成废物桶的暂存;而本废物库接收的废物数量较大,生产任务重,因此对废物暂存效率提出较高的要求,而传统的“一桶一吊”模式不能满足本废物库的正常生产需求,需要针对吊装设备进行一定的研究。

本项目借鉴某低中放固体废物处置场钢箱包装废物吊装方式,自创一种“吊篮”设备,每个吊篮可容纳4个废物桶。在上游水泥固化厂房(废液处理设施)或者水泥固定厂房(固体废物整备设施)完成废物包装后,可预先将水泥固化体/水泥固定体废物包装入吊篮设备(如图2所示),废物运输车将废物桶连同吊篮一起运送到本废物库,再通过起重机配套专用吊具吊装吊篮来实现多桶废物的吊装;同时再增加1台数控起重机,由此可极大的提高废物暂存效率,满足废物库的生产任务。

3.4.3 贮存单元设计

为提高废物库的库容量,未对废物包采取屏蔽措施,但根据表1本废物库接收废物源项特性可知废物放射性水平较高,废物包进入本废物暂存库后,厂房内外辐射剂量显著增加,为减少对外环境的影响,厂房外剂量可通过增加废物库墙体和屋顶厚度来控制;考虑到本废物库建筑面积较大,如果同样采用增加厂房屋顶厚度来满足天空散射要求,将会显著增加厂房基础的承载力,提高土建工程建设成本,同时造成废物库库容减少,工程投资规模显著增加。

参考核电厂废物暂存库较高水平桶装废物贮存单元的设计理念,将本废物库贮存单元设计为“井”式结构,即根据废物包的外形尺寸及吊装空间,按照一定的距离在废物库废物暂存区地面上纵横方向由钢筋混凝土墙围成一个个废物包贮存单元,贮存单元顶部设计屏蔽盖板,这样既可满足天空散射要求,又可对厂房内整体辐射分区进行优化。

为提高贮存单元屏蔽盖板的屏蔽效果,核电厂废物暂存库贮存单元屏蔽盖板多采用“T”型结构,本废物库的屏蔽盖板亦设计为“T”型结构,考虑到本废物库建设规模较大,贮存单元数量较多,为降低工程建设成本,屏蔽盖板采用混凝土内嵌外包钢覆面,可提高屏蔽盖板的使用寿命。屏蔽盖板外形同贮存单元一样为正方形结构,在吊装过程中可能会因伸缩套筒发生一定的偏转,将会导致贮存单元屏蔽盖板不能完全覆盖整个贮存单元顶部,降低屏蔽效果;为保障屏蔽盖板的有效性,将方形贮存单元顶部的屏蔽盖板设计为圆形,可有效地解决因伸缩套筒发生偏转导致屏蔽盖板不易码放、屏蔽效果减弱的问题。

为提高废物库库容有效利用率,将废物贮存单元内的废物桶按照4层码放来设计(符合《EJ 1042—2014低、中水平放射性固体废物容器 钢桶》堆码试验要求[3])。

贮存单元结构示意图如图3所示。

3.4.4 辐射分区

根据废物库总体布置及源项情况,按照《EJ 849—94核燃料后处理厂辐射安全设计规定》[4]将废物库进行“四区”设计,其中白区有进风机房、配电室;绿区有值班室、控制室、汽车门斗等;橙区有废物暂存区贮存单元屏蔽盖板以上部分,排风机房和过渡间等;红区有废物暂存区贮存单元内部(即屏蔽盖板以下),详见图1。

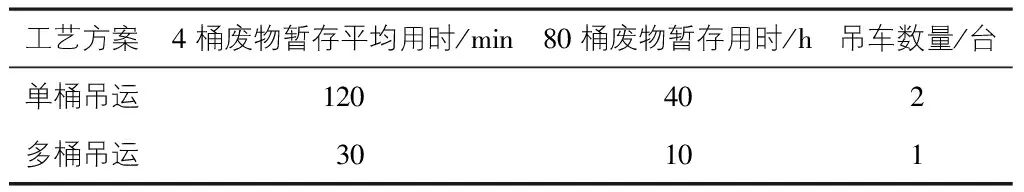

3.4.5 暂存效率

按照图1废物库总体布置图,对400 L废物桶在厂房由汽车门斗1/2处与400 L钢桶贮存单元之间进行废物暂存作业效率核算。运输车每次运载4桶废物,厂房内废物运输能力不少80桶/d,在计算废物在厂房内暂存作业效率时以4桶废物暂存平均用时、80桶废物暂存用时及吊车数量为对比因素。4桶废物暂存用时包括运输车进入汽车门斗1/2指定位置用时、4桶废物全部由汽车门斗1/2处运输车运送至目标贮存单元用时和吊车将相邻空贮存单元屏蔽盖板吊运至目标贮存单元顶部用时。4桶废物暂存平均用时由在汽车门斗1/2处,将运输车上的400 L桶废物全部暂存于最远端贮存单元用时和最近端贮存单元用时的平均用时组成[5-8]。单桶吊运与多桶吊运方案效率对比见表2。

表2 单桶吊运与多桶吊运方案效率对比

某低中放固体废物暂存库运行后按照3班配,每班工作8 h,每班有效吊装作业时间为6 h(根据西南某近地表放射性固体废物处置场运行经验),则:

1)单桶吊运方案。废物库在运行后(包括处置),每年需完成14 000桶废物暂存/送处作业,采用单桶吊运,需要工作约390 d方可满足工况需求,而一年最多工作365 d,故需要两台数控吊车才能满足工况需求。

2)多桶吊运方案。废物库在运行后(包括处置),每年需完成14 000桶废物暂存/送处作业,采用多桶吊运,需要工作约98 d就可满足工况需求。

多桶吊运方案有效减少吊车对400 L废物桶和贮存单元屏蔽盖板的抓取、吊运、码放工序操作,从而极大提高废物在厂房内的运输效率,因此在暂存效率方面优势非常明显。

3.4.6 经济性

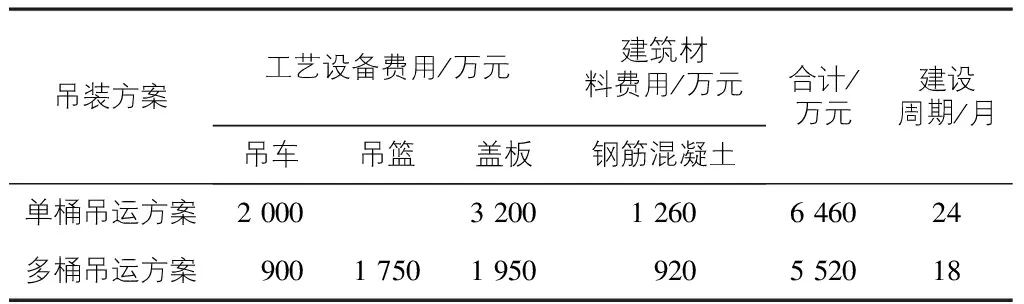

工程设计的经济性主要体现在工程建设费用(设备费、材料费等)和建设周期等,传统的单桶吊运方案与新型开发的多桶吊运方案的经济性对比见表3。

表3 单桶吊运方案与吊篮方案经济性对比表

表3中,相比单桶吊运方案,吊篮吊运方案增加了吊篮设备费,但减少吊车、盖板等设备费用,多桶吊运方案贮存单元规格较大,使用建筑材料少,也缩短建设周期,具有较好的经济性。

4 结论

根据本废物库接收废物源项特性,充分借鉴国内低中放固体废物暂存库及低中放固体废物处置场设计、运行经验,开发“吊篮”设备,从总体布置、工艺设备、贮存单元、辐射分区等方面进行研究,完成对某乏燃料后处理商用后处理示范厂配套工程大型低中放固体废物暂存库的设计,并对废物的暂存效率和工程经济性进行比较,进一步证明在本废物库设计中引入的“多桶吊运”方案的合理、经济性。同时本废物库的设计,也丰富了国内放射性固体废物暂存库的工程设计,为今后其他大型放射性废物库的设计提供了较好的工程设计参考。