飞机发动机拆装车结构的轻量化及性能校核研究

程 林

(滁州职业技术学院,安徽 滁州 239000)

0 引言

飞机发动机作为飞机的心脏及动力源,被誉为“工业之花”。不仅制造工艺要求复杂多变,而且装配过程更是精益求精。我国对飞机发动机拆装车的研究历史较短、经验较少,但多年来经过大量科研人员的不懈努力,发展势头也较为迅猛。郑继波[1]对飞机发动机拆装车的起吊装备进行了探讨,并通过有限元法对发动机拆装车的吊装装备进行静态力学分析,校核各姿态下发动机拆装车的结构强度和刚度,但局限性也较为明显,如吊装设备精准定位较差需多次操作。雷海峰[2]、赵哲[3]致力于研究拆装车的数控调姿平台,开发出一种数控编程智能监测拆装车系统,但该系统的体积和质量均过大,缺少结构的轻量化优化。

为了节能减排,本文以自主设计的航空发动机拆装车为研究对象,对其进行轻量化研究,并以体积最小化为优化原则,对轻量化前后拆装车的力学性能进行校核,为制造业运行车辆的优化提供了技术参考。

1 三维数模及材料

因各软件之间的格式转换,可能会使数模丢失部分数据,导致面与面、曲面与曲面之间出现缝隙及重叠问题,这些缺陷均会影响数模网格质量,降低工程仿真的精度和准确性。因此,必须对三维数模进行必要的前处理,保证网格质量及仿真精度。图1为处理后的三维数模。

图1 三维模型

应选择尺寸较为规则均匀的单元体去划分网格,也需保证单元内角的角度均衡性,角度过大或过小都不行。针对不同的连接部位,需采用不同类型的连接单元,常用单元有:壳单元、三角单元、四边形单元及刚性单元等。本文划分发动机拆装车网格时统一采用10 mm单元,规则零件采用常规划分法,不规则零件先细分为若干规则块,再进行网格划分,并按照表1的标准对划分好的网格进行检查[4],符合要求的网格模型如图2所示。

表1 网格单元划分的标准

图2 网格数模

在划分好的网格数模中赋予单元材料属性,本文发动机拆装车采用高强度的碳锰钢(16 MnL)[5],材料的具体机械性能见表2。

2 拆装车轻量化设计

常见的轻量化设计方法分两种:其一,采用密度更低、力学性能更为优异的新型材料取代原先的材料,这种方法更为简单、直接和快捷,但质量更轻、力学性能更优越的材料,通常意味着成本更高,提取和制造工艺更复杂,不利于企业的投标;其二,在不更换原材料的基础上,且保证工程结构力学性能设计要求的情况下,一定程度上减少材料的使用,从而达到减少整个工程质量的效果。客观地对比,第2种轻量化设计方法优势更为明显,更有利于企业控制成本。

表2 材料机械性能

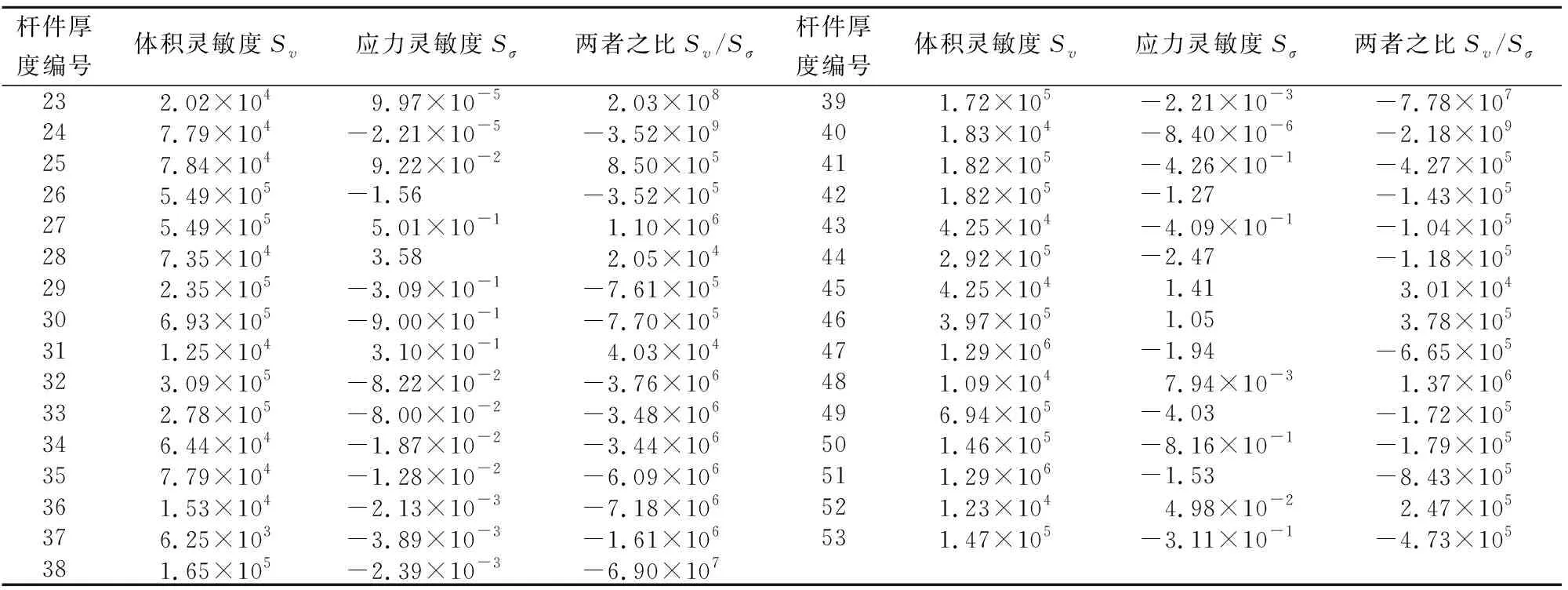

为保证发动机拆装车的机构强度及力学性能,对某些承载较大或应力较大的零部件,不进行轻量化优化(如升降机构及4个支撑腿);而将那些受载较轻或应力较小的零部件,作为本次轻量化优化的首选对象。本次轻量化以体积最小化为原则,其数学优化模型为

(1)

约束条件:σmax≤σP,

(2)

(3)

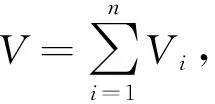

3 杆件灵敏度分析及优化

为保证航空发动机拆装车整体机构的强度要求,在拆装车接触应力最大工况的基础上,选择接触应力较小的杆件作为优化目标,将其厚度定义为目标变量进行灵敏度分析,从而得到关于约束函数及目标函数每个变量的灵敏度值[7]。从杆件轻质量及高强度的角度出发,权衡体积灵敏度和应力灵敏度,并对两灵敏度进行Sv/Sσ求解,计算结果见表3。

表3 灵敏度计算结果

表3(续)

对表3及Sv/Sσ的比值(取绝对值)进行分析,发现相对于应力灵敏度而言,目标变量对体积灵敏度更敏感[8]。表3中编号12、28、31和45的Sv/Sσ比值相对较小,再结合本次灵敏度分析的结果,选择更为适合的杆件进行体积轻量化优化,本次选择优化的杆件编号及优化前后杆件的厚度值见表4。

表4 杆件轻量化结果

由表4可知,杆件经轻量化后其厚度均存在不同程度的减薄,如杆件8最大减薄率高达50%,杆件22最小减薄率也接近12.5%。经仿真计算后可得,轻量化后飞机发动机拆装车整体结构质量减少了185 kg,比轻量化前质量减少了12.5%。因此,对发动机拆装车进行轻量化设计显得尤为必要。

4 拆装车轻量化前后的性能对比分析

现对轻量化前后飞机发动机拆装车工作状态及非工作状态下的强度及刚度进行校核,其目的在于对比轻量化对拆装车结构强度及刚度的影响,同时也为了进一步确保轻量化后拆装车的整体结构符合设计要求。

4.1 非工作状态对比

表5为拆装车非工作状态(拆装车空车行驶)时的约束方式。该状态为拆装车行驶时车轮旁的支撑腿未放下(支撑腿未起到支撑作用)。

表5 拆装车非工作状态下的约束方式

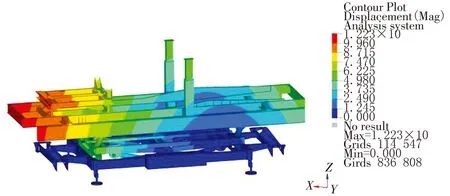

图3为该工况下轻量化前后的位移及应力云图。

(a)轻量化前拆装车位移云图

(b)轻量化后拆装车位移云图

(c)轻量化前拆装车应力云图

(d)轻量化后拆装车应力云图图3 轻量化前后拆装车位移及应力云图

由图3(a)~3(b)位移云图可知,该工况下轻量化前拆装车最大位移量为11.12 mm,轻量化后该拆装车最大位移量为12.23 mm,相比增长了9.1%,且最大位移位置均为拆装车滑架的端部和承载侧的端部。虽然轻量化后最大位移量增长了9.1%,但纵观整个位移云图来看整体变形量较小,轻量化后满足整体刚度设计要求。

从图3(c)~3(d)应力云图可知,该工况下轻量化前拆装车最大应力值为175.3 MPa,轻量化后该拆装车最大应力值为187 MPa,相比增长了6.3%,且最大应力位置均为拆装车轴线滚转升降机构连接的支撑板处。虽然轻量化后拆装车最大应力值增长到187 MPa,但远低于碳锰钢(16 MnL)材料许用应力值355 MPa[9]。因此,轻量化后拆装车强度符合设计要求。

4.2 工作状态对比

表6为拆装车工作状态时的约束条件(支撑腿放下且起到支撑作用)。

表6 约束条件

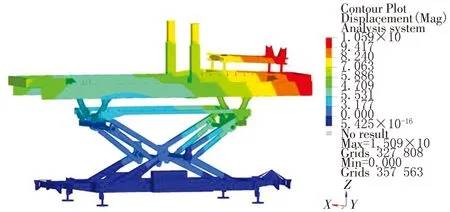

图4为该工况下轻量化前后的位移及应力云图。

(a)轻量化前拆装车位移云图

(b)轻量化后拆装车位移云图

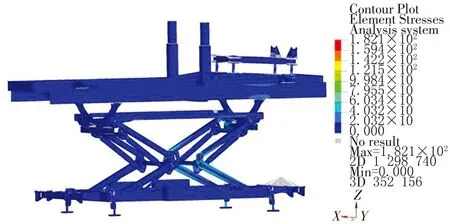

(c)轻量化前拆装车应力云图

(d)轻量化后拆装车应力云图图4 轻量化前后拆装车位移及应力云图

由图4(a)~4(b)位移云图可知,该工况下轻量化前拆装车最大位移量为10.59 mm,轻量化后该拆装车最大位移量为11.23 mm,相比增长了5.7%,且最大位移位置均为拆装车承载侧的端部及滑架的端部。虽然轻量化前后最大位移量增长了5.7%,但从拆装车整体尺寸来看变形较小。因此,轻量化后满足整体刚度设计要求。

从图4(c)~4(d)应力云图可知,该工况下轻量化前拆装车最大应力值为175.9 MPa,轻量化后该拆装车最大应力值为182.1 MPa,相比增长了3.4%,且最大应力位置均为拆装车轴线滚转升降机构右侧连接的支撑板处。其最大应力值远低于碳锰钢(16 MnL)材料许用应力值355 MPa。因此,轻量化后拆装车强度满足设计要求。

5 结论

本文主要对飞机发动机拆装车的结构进行轻量化研究。结果表明,经轻量化后拆装车整体质量减少了185 kg,比轻量化前整车质量减少了约1/8,但轻量化后拆装车整体结构的强度及刚度并未显著降低,仍满足结构设计要求。