基于西门子840D sl 系统的车-车拉机床加工程序设计

周 洋 刘雪梅

(1.同济大学 机械与能源工程学院,上海 201804;2.上汽通用东岳动力总成有限公司,烟台 264000)

随着对车用发动机性能、质量要求的不断提高,发动机曲轴作为关键零件之一,其材质由球墨铸铁升级为锻钢。与球墨铸铁曲轴相比,锻钢曲轴具有良好的强度、韧性和耐磨性,但锻钢曲轴机械加工性能较差,加工工艺复杂,对加工程序要求较高。现有NILES车-车拉机床加工球墨铸铁曲轴的程序执行逻辑单一,无双通道加工程序执行模式,刀具管理系统不完善,加工尺寸不易调整,无法满足锻钢曲轴的工艺要求。因此,对搭载西门子840D sl 系统的NILES 车-车拉机床加工程序进行研究设计,实现加工锻钢曲轴的技术要求。

西门子840D sl 系统多通道控制功能可同时选择10 个通道运行,控制的进给轴、主轴多达31 个。每个通道对应数控系统的一个插补器,多个通道可以同时控制执行多个插补器进行插补运算,实现多个加工程序相互独立执行,为NILES 车-车拉机床双通道加工程序设计提供有力支撑。文章为实现NILES车-车拉机床两个主轴同时加工锻钢曲轴,设计双通道加工程序的关键部分和功能,对于锻钢曲轴质量、机床稳定运行具有重要意义。

1 曲轴加工工艺分析

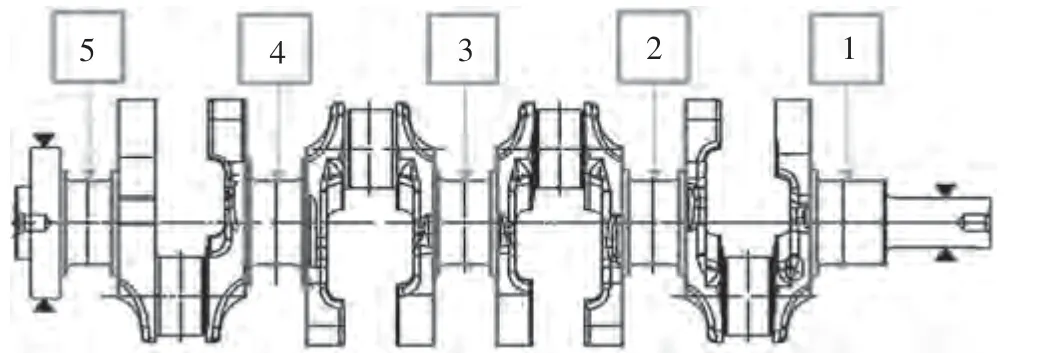

车-车拉即车削加工和车拉加工的组合加工工艺,其中车拉为车削与拉削结合的加工工艺[1]。根据锻钢曲轴加工工艺要求,NILSE 车-车拉机床加工曲轴的位置在主轴颈处,如图1 所示。为满足曲轴加工质量和节拍要求,结合机床夹具、中心夹紧装置执行顺序,应用西门子840D sl 系统双通道功能,对曲轴加工工艺进行双通道工步设计。

图1 锻钢曲轴加工位置

2 构建双通道加工程序

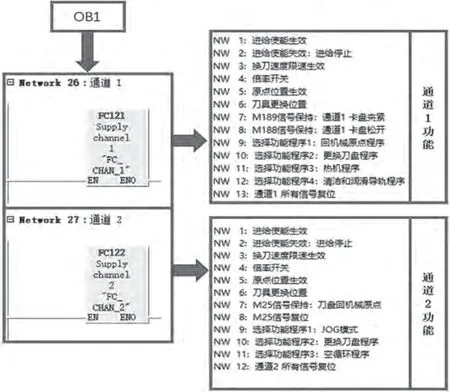

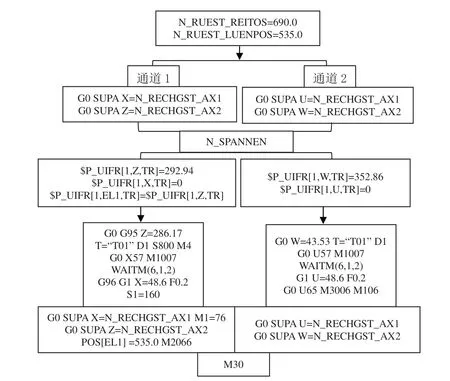

双通道加工程序包括双通道加工切削程序框架和辅助功能程序。通过机床参数设置多通道功能,将NILES 车-车拉机床第一、第二车削主轴分配到第一、第二通道中,实现进给轴带动左、右刀盘执行运动控制。为完善机床双通道功能,每个通道加工程序可独立执行,在可编程逻辑控制器(Programmable Logic Controller,PLC)程序OB1 中编写双通道程序块FC121、FC122,如图2 所示。

图2 PLC 程序功能

2.1 构建双通道加工切削程序框架

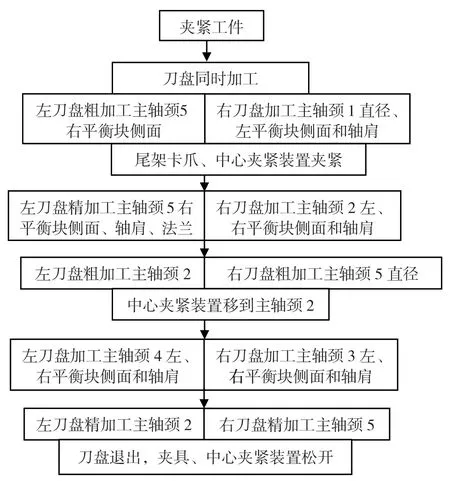

双通道加工切削程序控制轴的运动、尾架的动作、中心夹紧装置的位置、切削参数和辅助功能。NILES车-车拉机床轴类型有4 种,分别为主轴、进给轴、中心夹紧装置移动轴和刀盘旋转轴,其中主轴为第一车削主轴、第二车削主轴,进给轴为X轴、Z轴、U轴、W轴,中心夹紧装置移动轴为EL1轴,刀盘旋转轴控制刀盘更换刀具。在机床实际切削过程中,尾架的动作与中心夹紧装置夹紧的位置相互配合,保障工件切削过程的稳定性。依据图3 的工步流程和西门子840D sl系统数控加工程序的编写规则,定义第一主轴与尾架,取消所有轴的零点偏移值,确定X、Z、U、W轴的机械原点,设定夹具夹紧子程序、工件坐标系原点和中心夹紧装置的初始位置。基于NILES 车-车拉机床刀库类型为双刀盘(左、右刀盘)结构,设计双通道加工切削程序实现基础双通道加工切削功能,其中X、Z轴驱动左刀盘,U、W轴驱动右刀盘,EL1轴驱动中心夹紧装置。双通道加工切削程序框架如图4所示。

图3 工步流程

图4 双通道加工切削程序框架

2.2 设置辅助功能程序

西门子840D sl 系统辅助功能通过在加工程序中调用M 代码实现。为简化机床外部开关,在加工切削程序框架基础上编制辅助功能M 代码开启或停止辅助功能,即可实现开、关刀具监控系统,实时监控切削过程。开启防错功能,判断机床的运行状态。设置节拍时间,实现加工程序与人机接口(Human Machine Interface,HMI)交互可视化。

设定加工程序与刀具管理信息交互,实现信息实时更新[2]。与球磨铸铁曲轴加工程序相比,锻钢曲轴双通道加工程序逻辑、辅助功能完善,能够实现机床两个刀盘同时加工且相互独立,解决了锻钢曲轴加工时长问题。

3 刀具管理系统设计

刀具信息是加工程序的一部分。良好的刀具管理系统可以简化加工程序的执行逻辑,提高管理效率。刀具管理系统由刀库、刀具信息数据、刀具信息数据写入程序3 部分组成。

3.1 建立刀盘式刀库

球磨铸铁曲轴加工程序仅调用西门子840D sl 系统预置的刀具管理基本功能,并不适用于双通道加工程序,需要激活刀具管理高级功能。刀库信息(刀库类型、刀库状态等)由刀库管理系统通过变量来定义,通常编写以下系统参数,其中n为刀库号。

$TC_MAP1[n]:刀库类型(1 为链式刀库,3 为刀盘式刀库)

3.2 定义刀具信息数据

刀具信息数据是指刀具状态数据和刀具参数。刀具状态数据包括刀盘编号、刀位号、刀具名称、刀沿位置编号等信息,如表1 所示。根据西门子840D sl系统刀具管理功能,刀具参数包括刀具类型、刀沿类型、几何尺寸、磨损量、刀具后角角度和刀盘加工角度等。对刀具状态进行可靠监测,可以降低废品率,缩短机床停机时间,延长机床使用寿命,同时降低企业成本,提高生产效率[3-4]。

表1 刀盘1 刀具管理状态数据

3.3 刀具信息数据写入程序

分析刀具信息数据可知,刀具管理系统包含大量刀具参数。基于简化操作,设计刀具管理数据数控程序,在手动数据输入模式下运行此程序,将刀具管理数据写入刀具管理画面。数控写入程序如下:

刀具管理系统功能与双通道加工程序结合,分通道对刀具信息、状态进行精准实时监控。其中,刀具信息数据写入程序打破手动输入刀具信息的规则,实现数控程序与刀具管理系统的数据交互,大大提高了刀具信息的效率和准确度。

4 尺寸补偿界面

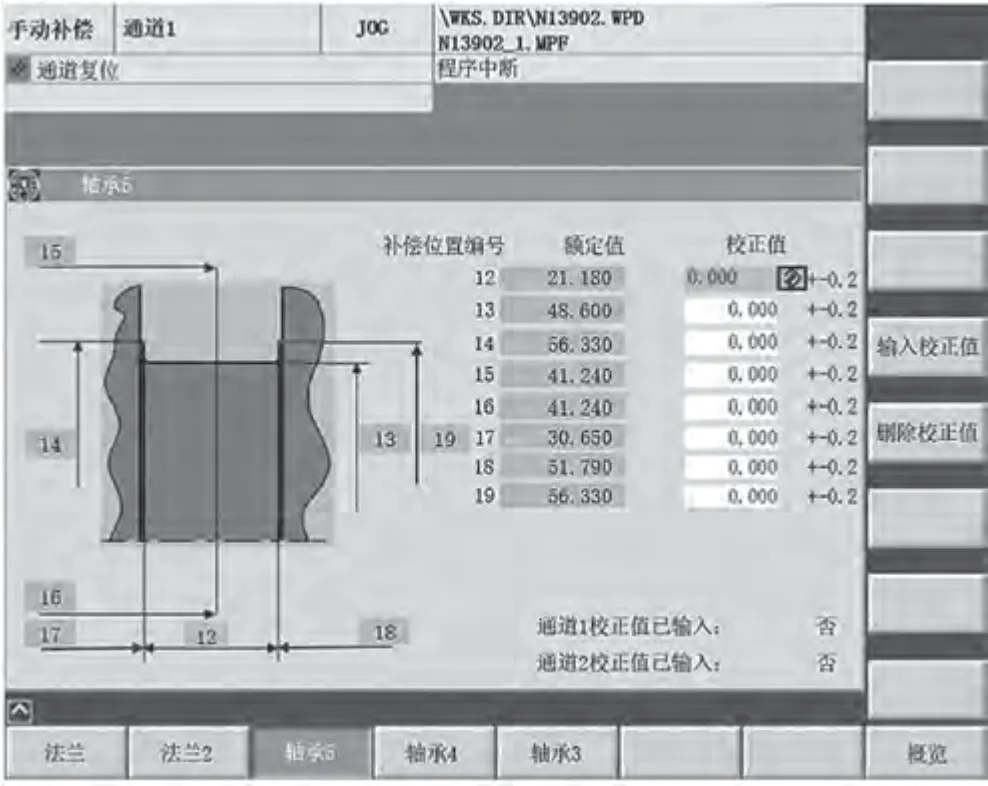

NILES 车-车拉机床加工锻钢曲轴使用的刀具数量多,双通道加工程序逻辑复杂,加工尺寸波动大,更改加工程序操作风险大。开发尺寸补偿界面(见图5),为用户提供图形化操作界面。只需在界面上更改工艺尺寸,机床便会自动激活补偿程序调整工艺尺寸。

图5 主轴颈5 尺寸补偿界面(单位:mm)

4.1 尺寸补偿工艺分析

尺寸补偿是依据加工工艺、刀具管理系统数据确定需要补偿的工艺尺寸和补偿基准。以NILES 车-车拉机床加工主轴颈5 为例,其尺寸补偿如图6 所示。加工尺寸补偿主要分为轴向和径向两类,由此确定主轴颈5 的尺寸补偿基准[5]。其中:主轴颈5 轴向尺寸是以工件定位基准球的左端进行定位,其他轴向尺寸是以主轴颈5 的中心为基准;径向定位以曲轴的回转中心为基准。由于多个尺寸的加工均使用同一把刀具,要考虑为该刀具增加多组刀沿数据。

图6 主轴颈5 局部视图(单位:mm)

4.2 尺寸补偿界面写入程序设计

尺寸补偿界面写入程序能够简化界面操作,应用数控程序与尺寸补偿界面进行数据交互,降低尺寸补偿界面与PLC 程序信号交互的复杂程度。

根据主轴颈5 尺寸补偿界面,明确工艺尺寸、刀具、加工程序用户变量三者的对应关系,设计写入程序。写入程序主要包括补偿尺寸、补偿刀具、刀沿号和补偿轴等信息[6]。该程序在加工程序中调用,即用户激活补偿画面输入正确范围内的补偿数值并确认后,加工程序在下一次加工过程中会自动调用写入程序对尺寸进行补偿,同时复位补偿信号,清空补偿数值。尺寸补偿界面降低了调整加工锻钢曲轴尺寸的难度,为双通道加工程序执行的稳定性提供保障。主轴颈5 尺寸补偿界面中补偿位置编号12 ~14 的写入程序如下:

程序开始

5 结语

文章基于西门子840D sl 系统在NILES 车-车拉机床上设计双通道加工程序,实现了NILES 车-车拉机床由加工球磨铸铁曲轴转变为加工锻钢曲轴的目标,推动了数控机床的智能化发展。通过完善刀具管理系统功能,提升锻钢曲轴双通道加工程序执行能力,同时开发尺寸补偿界面,稳定了双通道加工程序的加工尺寸,为用户提供可视、图形化的操作界面。