NH201 区块清防蜡工艺研究及应用

张 磊,王伟琳

(1.中国石化华东油气分公司泰州采油厂,江苏泰州 225300;2.胜利油田东胜精攻石油开发集团股份有限公司,山东东营 257000)

NH201 区块位于苏北盆地溱潼凹陷西斜坡,属于层状边水驱动构造-岩性复合油藏,开采目的层主要是阜三段油藏Ⅲ、Ⅳ油组,是一个常规高孔高渗透浅层油藏[1]。NH201 区块于2015 年11 月获得商业发现,经过三轮滚动开发,共部署注水井15口、采油井53 口,落实含油面积6.47 km2,地质储量298×104t。地层原油密度0.797 g/cm3,地层原油黏度3.735 mPa·s,体积系数1.084 8,油气比46,饱和压力5.327 MPa。地面原油密度0.853 g/cm3,地面原油黏度12.23 mPa·s,凝固点32 ℃,初馏点108.8 ℃,属于常规稀油。

生产至2018 年6 月,前期投产的油井陆续出现蜡卡现象,油井蜡卡后通过常规的热洗方法解卡成功率低,导致检泵。2018年共蜡卡8井次,严重影响了NH201 区块的生产效率,增加了采油成本。如果仅通过常规热洗的方式清蜡,不但工作量大,而且容易造成入井液污染地层[2-3]。为降低蜡卡频次,保证NH201 区块正常生产,从结蜡预防和蜡卡后治理方面开展清防蜡工艺研究,并在应用过程中逐渐完善,形成了适合NH201区块的高效清防蜡工艺。

1 结蜡概况及原因分析

1.1 结蜡概况

NH201 区块因蜡卡导致检泵井主要出现在2018 年6 月至2019 年4 月期间,后期实施治理措施后,蜡卡检泵井大幅度减少。对2018 年6 月至2019年4 月期间检泵的13 口井结蜡情况进行统计发现,结蜡段集中在井口以下300~700 m 之间,蜡块堵塞油管与抽油杆之间环空,导致抽油杆无法正常活动。结蜡段长、导热差,热洗过程中蜡无法熔解,是导致检泵的主要原因。

1.2 原因分析

一般认为,影响结蜡的因素主要包括:石油的组分和温度、原油中的胶质和沥青质、压力和溶解气、原油中的水和机械杂质、液流速度、管杆表面粗糙度和表面性质等[4-6]。通过NH201 区块与苏北工区已开发阜三段油藏流体性质对比表明,地面原油性质差异不大,而油气比和饱和压力差异较大(见表1)。因此,分析认为压力和溶解气是影响NH201结蜡的主要因素,在举升过程中,当油管内的压力低于饱和压力时,溶解气大量脱出,造成析蜡,同时,井口以下700 m井段温度低于结蜡温度。

表1 NH201区块与苏北阜三段油藏流体性质对比

2 清防蜡工艺研究

为降低蜡卡频次,保证NH201 区块正常生产,从结蜡预警、结蜡预防和蜡卡处理3 个方面开展研究,并在应用过程中逐渐完善,形成了适合NH201区块的高效清防蜡工艺。

2.1 结蜡预警

NH201 区块油井投产初期建设了信息化采集系统,采集内容主要包括:示功图、电参(电压、电流、功率)、出液温度、回压。采集频率为:示功图每半小时1 次,电参、出液温度、回压每分钟1 次。信息化的建设为结蜡预警提供了条件,前期设置示功图结蜡预警,但是在生产中发现示功图采集频率不能满足需要,通过对生产信息化系统采集的数据进行分析得出,在出现蜡卡现象前,有10~20 min 的时间,功率上升,而油井不遇阻,为防止蜡卡产生的黄金期(见图1)。为提高预警频率,保证在黄金期内采取有效措施,设置了示功图(最大、最小载荷)和有功功率双预警组合(见表2)。应用实践证明,结蜡预警发出报警后,及时通过远程调参的方式启动快抽可以有效地避免油井遇阻,在遇阻发生的初期调快冲次也可以有效地解卡(见图2)。随着发生蜡卡时间的延长,快抽解卡的成功率逐渐降低。因此,设置合理的蜡卡预警值,快速预判蜡卡的发生,对于快速处置蜡卡具有重要意义。

图2 NH201区块典型井快抽处置示功图对比

表2 NH201区块示功图和有功功率阈值设置

2.2 结蜡预防

2.2.1 热洗清蜡

为减少入井液对地层的伤害,使用油井自循环洗井装置进行油井热洗清蜡,该装置由机车、壳体、加热管、控制系统、进液口、出液口组成。工作时,液体自进液口进入加热管加热,后由出口压入油井。装置可以实现进出口压力、温度自动采集,及电加热管的远程启停和报警等功能,结构简单,操作方便,效率高,成本低,安全可靠,并能实现无人值守。在热洗过程中,充分利用NH201 区块平台井开发的特点,将平台所有井的产出液用于一口井的热洗,提高热洗速度。

2.2.2 加药防蜡

油井加药因其效果好、对产量影响小、低伤害等优点,作为NH201 区块防蜡的首选措施。在实验室优选的水溶性清蜡剂的溶蜡速率为0.039 71 g/min。为充分发挥加药效果,并结合NH201 区块套管气回收的特点,设计了平台井密闭加清蜡剂装置,并经过两次改进,实现了自动化加药,提高了加药质量,降低了劳动强度。改进后的密闭加清蜡剂装置利用1 台计量泵实现清蜡剂和水分开计量,同时井与井之间加药实现自动切换。

2.3 蜡卡处置

当蜡卡严重,通过调快冲次生产或热洗均无法解卡时,会发生蜡卡躺井的问题,以往只能通过检泵的方式恢复生产。在NH201 区块检泵过程中,通过对蜡性质的观察以及探索试验,形成了相应的蜡卡处置方法,该方法是利用提抽油杆的方式对油管内进行机械刮蜡,从而建立热洗通道。此过程需要借助吊车等起重设备,具体实施步骤为,首先对蜡卡井进行套管热洗,无法解卡时,利用吊车或修井车等起重设备上下活动抽油杆,以辅助建立热水循环通道,达到逐步熔蜡的目的,提高解卡成功率[7]。

3 应用效果

3.1 降低了蜡卡井次和平均处置时间

通过优化加药和自循环热洗等预防措施,NH201 区块油井结蜡问题明显缓解。油井蜡卡后处置方法由检泵向快冲次强抽转变,平均处置时间由2018年的4 d下降至2022年的3 h,年减少因结蜡造成的产量损失超300 t。2020年以来,无因结蜡导致的检泵作业,截至2022 年底,NH201 区块平均检泵周期达到1 489 d。2018—2022年,NH201区块结蜡及后续措施如表3所示。

表3 2018—2022年NH201区块结蜡情况统计

3.2 降低了清防蜡成本

油井自循环洗井装置的运行费用,仅为常规热洗车费用的10%,平均单井洗井费用可以节约4 000元,按照平均每月5口井计算,仅此一项平均每年可节约费用24×104元。

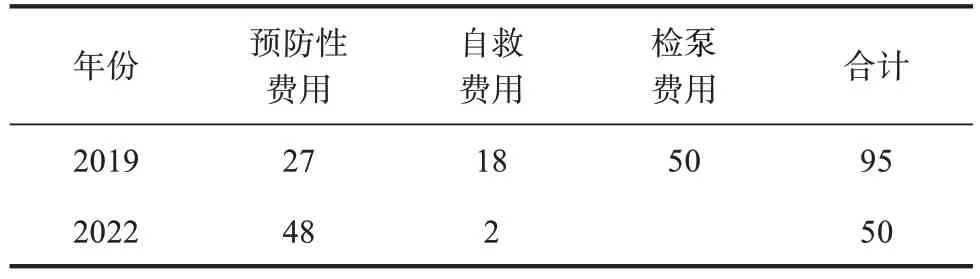

统计2019 年与2022 年清防蜡费用,与2019 年比较,2022 年节约费用45×104元(见表4)。其中预防性费用包括药剂和预防性洗井的费用;自救费用包括油井蜡卡后通过各种手段恢复生产的费用;检泵费用指自救无效后检泵发生的费用。

表4 2019年与2022年清防蜡费用对比 104元

4 结论

(1)针对NH201 区块在举升过程中脱气引起的结蜡问题,从结蜡预警、结蜡预防和蜡卡处置3个方面开展研究,以油井信息化建设为依托,清防蜡工艺向信息化、自动化转变,提高了判断的准确率和处置的及时率。

(2)通过清防蜡技术的应用和完善,有效缓解了NH201区块因结蜡对生产的影响,年减少产量损失超过300 t,节约清防蜡费用45×104元,延长了检泵周期。