破碎巷道围岩变形机理及支护技术研究

张国英

(山西焦煤霍州煤电集团有限公司,山西 吕梁 033000)

煤炭资源作为我国的基础能源,煤炭产量约41亿吨/年,井下回采巷道的长度约1 500公里,回采巷道围岩的稳定性控制是煤炭资源安全高效开采的必要前提,尤其是破碎围岩回采巷道的稳定性控制一直备受众多专家学者的关注[1-3]。吴爱祥等[4]基于对软弱破碎围岩巷道变形主要影响因素的分析,采用“钢拱架+长锚索”联合支护技术有效控制了巷道围岩变形。孔凡伟[5]通过围岩力学参数测试和数值模拟研究结果,设计了松软破碎顶板巷道合理支护体系,并取得了较好的围岩控制效果。孙占成等[6]提出了“中空注浆锚索+锚杆”的破碎围岩巷道补强支护措施,对高应力软岩破碎围岩巷道变形控制效果显著。本文基于上述研究成果,针对木瓜煤矿10-208工作面围岩地质条件复杂,在回采巷道过破碎围岩段,巷道顶板严重下沉,片帮、底鼓等破坏现象严重,不能满足巷道的正常使用,影响井下的作业安全等问题,对破碎围岩回采巷道的支护技术进行研究,以期降低施工风险,保证巷道围岩的稳定性,具有重要的理论和现实意义,同时可为相似地质条件下的同类型巷道围岩支护提供参考依据。

1 工程概况

木瓜煤矿10-208工作面位于盛地沟村以北的黄土丘陵一带,地表以侵蚀性黄土梁峁为主,山上分布着梯田及坡地。工作面以北、以东、以西为黄土沟谷,以南为盛地沟村;工作面地表采动影响范围内无村庄,10-208工作面所开采煤层为石炭系上统太原组的9+10号煤(合并层),9号、10号煤层间距0.2~0.4 m;煤层普氏系数为2~3,中厚层状,赋存较稳定。

10-208工作面上部为实体煤岩层,以南紧邻二盘区3条准备大巷,以北为实体煤,以西为10-206回采工作面,以东为实体煤,紧邻风氧化带,靠近矿井井田边界,生产期间预计不会对其造成采动影响。煤层顶板情况如表1所示。

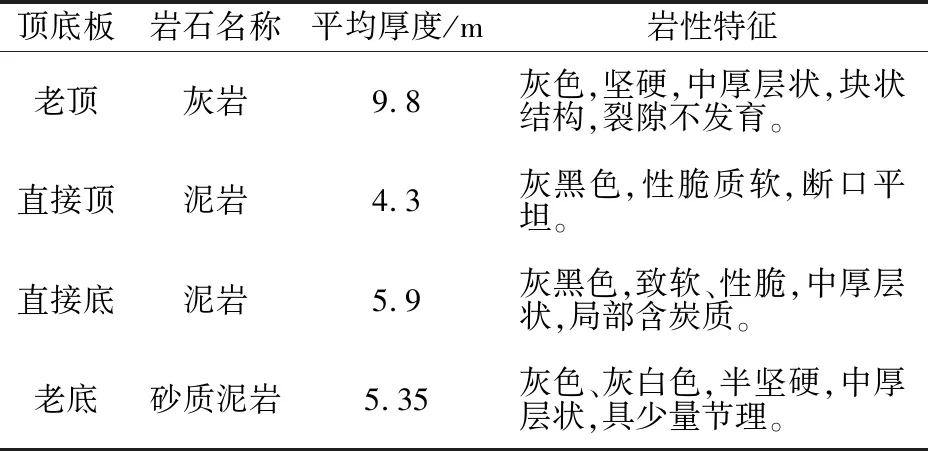

表1 煤层顶底板情况

10-208工作面地面标高为+1 045~+1 175 m,10-208回采巷道标高为+810~+835 m,全长为997 m,巷道为矩形断面,净宽为5.0 m,净高度为3.5 m,受复杂地质条件的影响,10-208回采巷道约150 m范围内巷道围岩变形严重,顶板下沉量达600 mm,两帮移近量达500 mm,且部分区域内锚杆索出现断裂、托盘压翻等现象,需对10-208回采巷道变形严重段进行加固处置,确保井下的安全生产。

2 巷道围岩变形机理

2.1 地质构造的影响

通过现场地质勘察,工作面掘进期间揭露6条正断层,断层落差范围为0.5~1.7 m,断层最大影响范围为20 m,破坏了巷道围岩的完整性,10-208工作面回采巷道在构造的作用下,部分地段的围岩较破碎,从而造成该区域内巷道围岩的强度较低。

2.2 围岩强度的影响

巷道的直接顶为泥岩,强度较低,且泥岩易吸水膨胀,直接顶范围内的泥岩较为软弱,极易导致巷道围岩发生较大变形。巷道顶板原支护方案为:

巷道顶板选用直径22 mm,长度2 400 mm的左旋螺纹钢锚杆,锚杆均与顶板垂直,锚杆间排距为900 mm×1 000 mm,锚杆螺母预紧力矩不得低于300 N·m,锚固力为190 kN.

锚索采用Φ20 mm×5 300 mm预应力钢绞线锚索,间排距为1 800 mm×2 000 mm,选用180 mm×180 mm×12 mm的球型钢板托盘,施加预紧力不小于300 kN.保证锚索锚固端深入稳定岩体中不少于1 m.

两帮选用直径22 mm,长度2 400 mm的左旋螺纹钢锚杆,锚杆均与帮部垂直,两帮锚杆的间排距为950 mm×1 000 mm,锚杆螺母预紧力矩不得低于300 N·m,锚固力为160 kN.

在巷道的顶板、两帮均铺设六边形金属网,规格分别为长×宽=5 500 mm×1 100 mm、长×宽=2 900 mm×1 100 mm,钢筋网的搭接长度为50 mm,同时使用16号双股联网丝进行联接,联网丝的扭结大于3扣,联网距小于200 mm.

从支护方案可以看出,锚杆长度为2 400 mm,锚杆的锚固区处于泥岩中,在该区域内锚杆只对剪切应力起作用,并不能完全发挥锚杆的支护作用,支护效果不佳。

2.3 地应力的影响

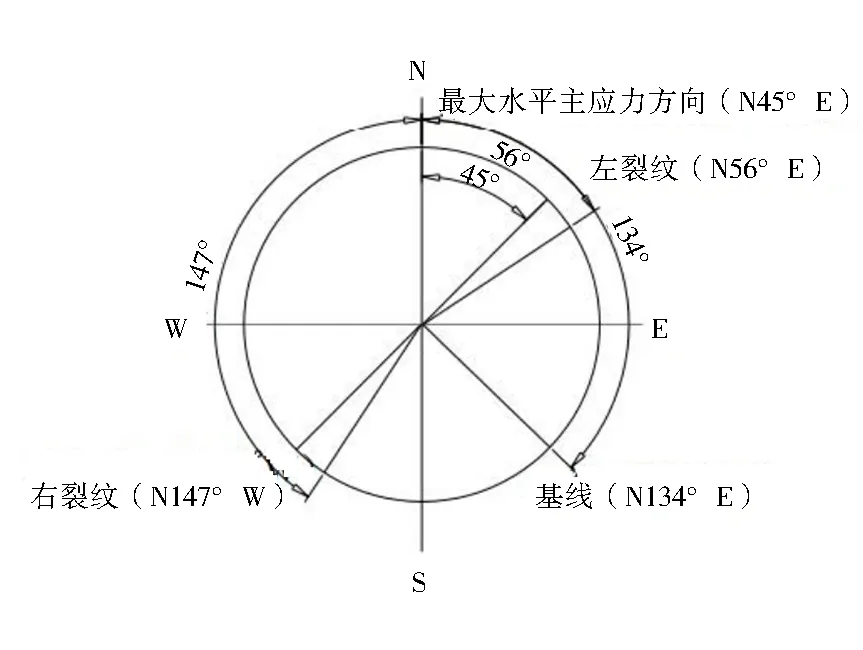

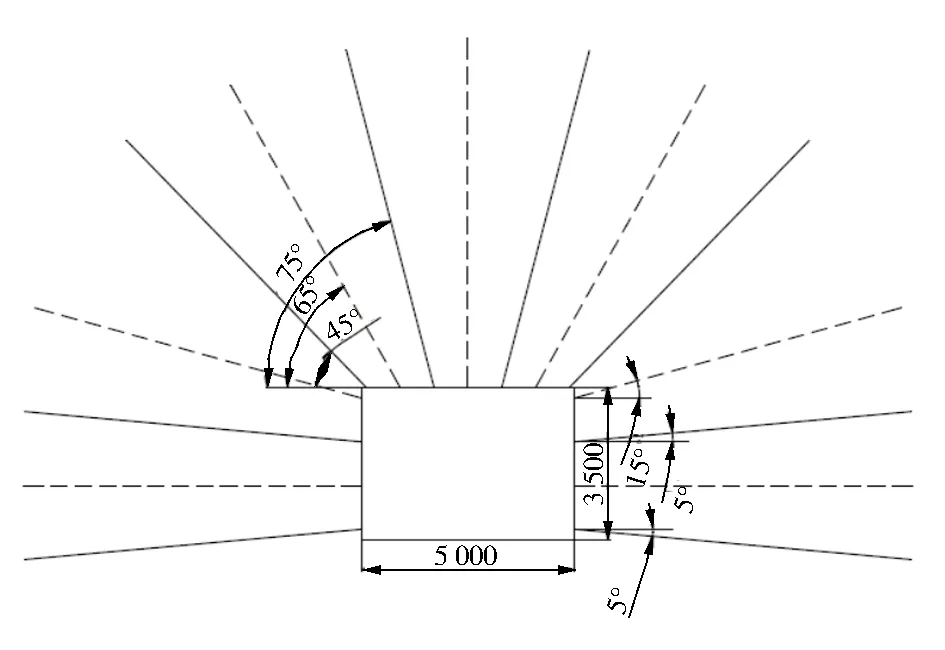

选取破碎围岩严重段的地应力作为测点,分析巷道围岩的变形破坏机理﹐破碎围岩严重段所受地应力大小和方向如图1所示。

图1 地应力大小和方向

由图1可知,回采巷道的走向为正东西方向,最大水平主应力与回采巷道的夹角为45°.

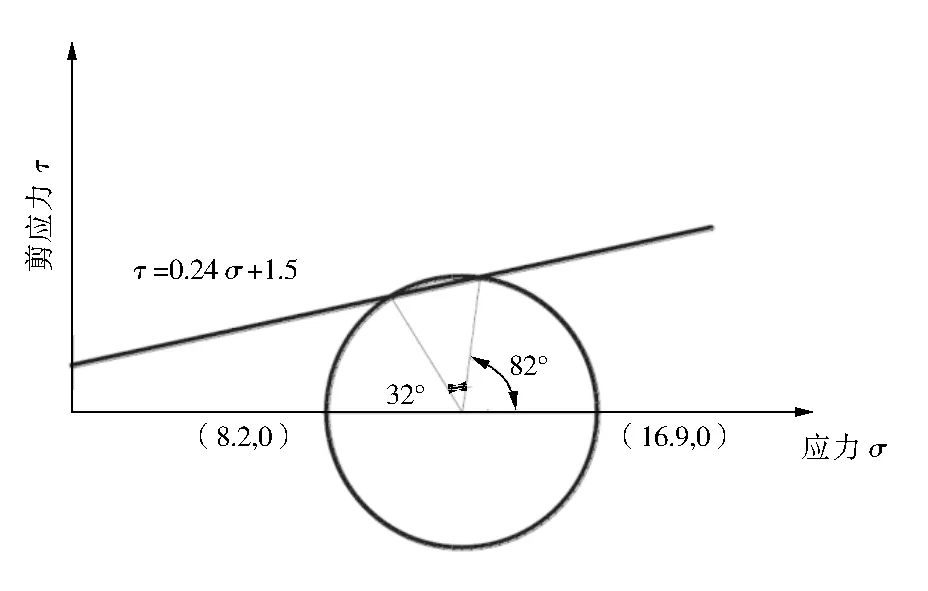

图2 莫尔圆与抗剪强度间的关系

结合图1、图2可知,回采巷道的走向为正东西方向,在最大和最小水平主应力的作用下,巷道顶板岩石会在41°~60°范围发生剪切破坏,破坏角度范围平行于回采巷道,对巷道围岩的支护十分不利,其是10-208工作面回采巷道围岩变形破坏的主要机理。

3 加固支护方案

3.1 注浆加固方案

在围岩进行注浆前,先对围岩进行扫喷,封闭裸露处围岩的表面。顶板注浆孔的间排距为1 600 mm×2 000 mm,注浆孔采用“4-3-4”进行布置,注浆孔的直径为36 mm,深度为8 000 mm;巷道帮部注浆孔的间排距为2 000 mm×2 000 mm,每排2根,注浆孔的直径为36 mm,深度为7 000 mm;底板注浆孔的间排距为2 000 mm×2 000 mm,每排2根,注浆孔的直径为36 mm,深度为6 000 mm.

采用凿岩机打设注浆孔,注浆孔与巷道围岩表面全部垂直,同时在注浆孔内埋设射浆管进行一次性全钻孔注浆,注浆压力约为6.0 MPa,采用水泥-水玻璃双液浆的注浆材料,水灰比为0.8,水玻璃的浓度约为50Be’,模数为3.0,水玻璃与水泥浆液的体积之比约为0.5∶1[4-7],注浆孔布置如图3所示。

图3 注浆孔布置图(单位:mm)

3.2 锚杆索支护方案

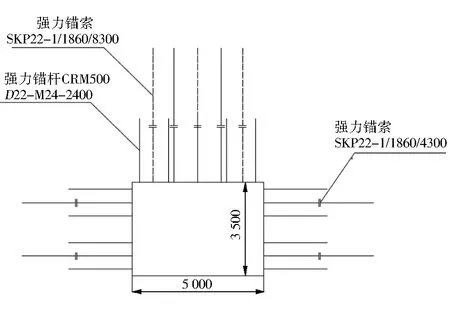

1) 顶板支护。巷道顶板采用CRM500Φ22-M24-2 400的强力锚杆,锚杆打设时,需使锚杆与顶板相互垂直,锚杆的间排距设计为900 mm×900 mm,每排5根锚杆,锚杆螺母预紧力矩大于400 N·m,且不超过500 N·m.同时锚杆配合使用3.8 m的钢带进行加强支护。

巷道顶板锚索采用SKP22-1/1 860/8 300强力锚索,锚索采用“2-3-2”方式进行布置,锚索2根时,间排距为1 800 mm×1 000 mm;锚索3根时,间排距为1 700 mm×1 000 mm.锚索作业时需使锚索与巷道顶板相互垂直进行打设。

2) 两帮支护。巷道两帮采用CRM500Φ22-M24-2 400的强力锚杆,间排距为950 mm×1 000 mm,巷道左、右帮处锚杆均打设4根,左右两帮锚杆对称布设。

巷道两帮采用SKP22-1/1 860/4 300强力锚索进行加强支护,锚索作业时,需使锚索与巷道帮部相互垂直进行打设,锚索的间排距为2 000 mm×2 000 mm,每排共打设2根锚索,左右两帮锚索对称布设。

其他支护技术材料、参数同原支护方案,支护技术方案如图4所示。

图4 优化支护方案图(单位:mm)

4 工业性试验

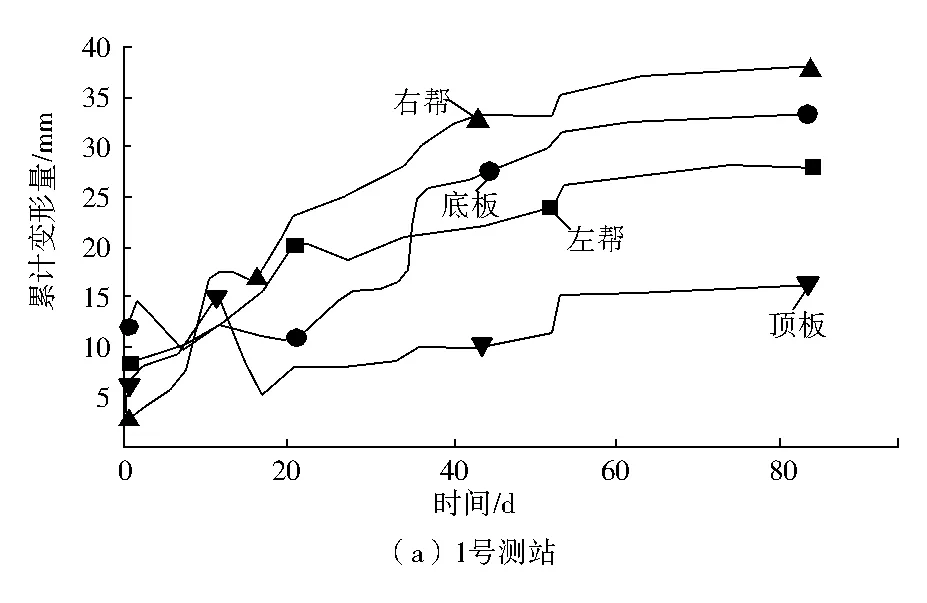

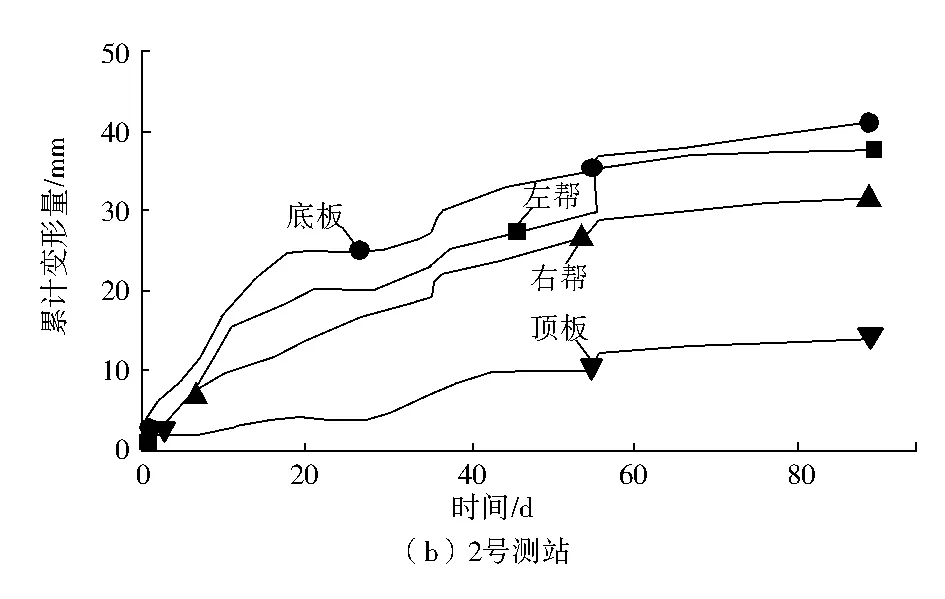

将优化支护方案应用于10-208工作面回采巷道过破碎围岩段,同时布设两组测站,间距40 m.在巷道掘进施工过程中,采用“十字布点法”对巷道顶底板及两帮的围岩变形进行现场观测,顶部测点布置在巷道中心线上,帮部测点布置在距巷道地面1 m的位置处,顶帮测点布置在同一断面内,底板监测点采用铁钎,钉入底板围岩内的长度为250 mm.围岩观测站按每周1次进行测读和记录,为期90 d,不同测站巷道围岩表面位移情况如图5所示。

图5 不同测站巷道围岩表面位移情况

由图5可以看出,顶底板相对移近量及两帮相对移近量随观测时间均呈现出先增大,后趋于稳定的变化趋势,具体表现为在0~58 d范围内,顶底板及两帮相对移近量呈增大趋势;在58 d以后,顶底板及两帮相对移近量基本趋于稳定,顶底板及两帮累计变形量最大值分别为49.5 mm和64.6 mm,同时掘进期间巷道无冒顶片帮现象发生。由此可见,优化支护技术能有效控制其过围岩破碎段的变形破坏。

5 结 语

以木瓜煤矿10-208工作面回采巷道过围岩破碎段为工程背景,对过围岩破碎段巷道围岩的控制及支护技术展开研究,得出以下主要结论:

1) 通过对破碎巷道围岩变形机理分析,确定了10-208工作面回采巷道过围岩破碎段“注浆加固+锚杆索”优化支护技术方案。

2) 现场实测结果表明:10-208工作面回采巷道过围岩破碎段掘进期间,顶底板及两帮累计变形量最大值分别为49.5 mm和64.6 mm,围岩变形得到有效控制。