基于超声技术检测煤泥水浓度的设计及应用

杨小权,李 博,乔少利

(国能榆林能源有限责任公司洗选中心,陕西省榆林市,719000)

0 引言

煤炭作为我国重要的一次能源,在现代工业生产和人类生活中具有不可替代的地位。随着我国煤炭行业的不断发展,煤泥作为煤矿生产中的产物之一长期以来受到关注[1]。在煤矿生产过程中,煤炭在筛分、破碎和浮选等工艺中产生的煤泥需要经过处理才能合理利用,煤泥处理是煤矿生产加工过程不可或缺的环节,主要包括煤泥脱水、浓缩和干燥等工艺[2]。煤泥的处理效果与浓度的调控密切相关,煤泥水浓度的准确检测可以帮助操作人员及时掌握煤泥处理情况,以调整生产参数并优化处理工艺,进而提高煤泥处理的效率和产品质量,确保煤矿的高效、安全和环保生产[3-4]。煤泥处理涉及大量的水资源消耗和废水排放,而煤泥中的悬浮固体物质和化学成分极易对环境造成负面影响[5],因此科学完善的煤泥水处理工艺对于煤炭行业绿色发展具有重要意义。

准确检测煤泥水浓度可以合理控制废水排放,防止环境污染,保护生态环境。在湿法选煤过程中,煤泥水浓度是表征煤泥水混合物中固体煤泥和水数量比值的重要参数,常用固体含量、液固比和质量百分比浓度进行表示[6]。煤泥水处理是选煤厂工艺中的重要环节,其过程复杂且受多种因素影响,因此煤泥水浓度检测对于实现选煤生产自动化控制具有重要意义[7-8]。

1 超声技术检测煤泥水浓度发展现状

目前,选煤厂煤泥水浓度检测的常见方法主要有烘干法、浓度壶法、压差法、放射性同位素法、图像处理法以及电荷耦合器件(CCD)测量法[9-10]。其中前4种方法已广泛应用,后2种方法因其检测结构精密、应用环境要求较高,不适合现场在线检测,在实验室应用优势较为明显。通过对以上6种煤泥水浓度测量方法进行研究后发现,这些方法都存在一定的局限性:如烘干法和浓度壶法需人工操作,不能在线测量且测量时间冗长;放射性同位素法对辐射防护要求严格,操作过程如有不当极易对人身造成伤害,需定时进行标定,安全性与可靠性较差;图像处理法与CCD法对光源要求严格,测试装置的设计复杂,测试结果受环境影响较大;压差法需要在静止的矿浆中对不同深度的矿浆压力进行测量。

而利用超声技术检测煤泥水浓度有如下优点:一是超声波具有穿透力强、方向性好、频率范围宽、对人体无害且受外界因素影响少的特点,因此利用超声波检测煤泥水的状态,并将粒度和浓度输入算法模型进行处理,可以实时显示浓度和变化,可为生产提供及时准确的数据支持[11];二是超声波还具有非侵入性、实时性、无污染和高精度等优点,可以有效避免传统测量方法中可能存在的取样误差和环境污染问题[12-13];三是利用超声波测量方法还可以帮助分析煤泥水浓度参数在检测过程中的各种影响因素,不断提高测量结果的准确性和稳定性,从而在实际应用中具有较大潜力[14-16]。因此,基于超声波的煤泥水浓度测量方法在工业生产和环境监测等领域具有较为广阔的应用前景。

在超声波衰减检测原理的研究基础上,笔者提出煤泥水浓度检测技术方案,并设计出超声波在线浓度检测仪,经过在国能榆林能源郭家湾选煤厂(以下简称“郭家湾选煤厂”)实际应用验证了该仪器的有效性,对超声浓度检测仪的推广应用起到了积极的作用。

2 超声技术检测煤泥水浓度的应用原理

由于超声技术在检测过程中不与检测溶液直接接触,因此其工作原理是利用超声波在液体中传播时的声速和衰减特性,通过测量超声波的传播时间和幅度变化来推断液体的浓度[17]。超声波是一种高频声波,其在液体传播时会受到液体中颗粒浓度和温度等因素的影响,当超声波通过液体中的颗粒或浓度变化区域时,会发生声速的变化和超声波的衰减。通过测量超声波的传播时间和幅度变化,可以推断出液体中的浓度信息[18]。测量过程中,将超声波发射器置于液体一端发射超声波,将接收器置于另一端接收超声波信号,测量超声波在液体中的传播时间。根据声速公式,可以计算出在液体中传播的声速,从而间接地确定液体中溶质的浓度。

根据声学原理得知,平面超声波在矿浆中传播时,穿过一定距离后,传感器所接收到的电压值与发射电压之间的关系可以由衰减系数表示,见式(1):

(1)

式中:α——衰减系数;

Er——发射电压,V;

E——电压值,V;

L——距离,m。

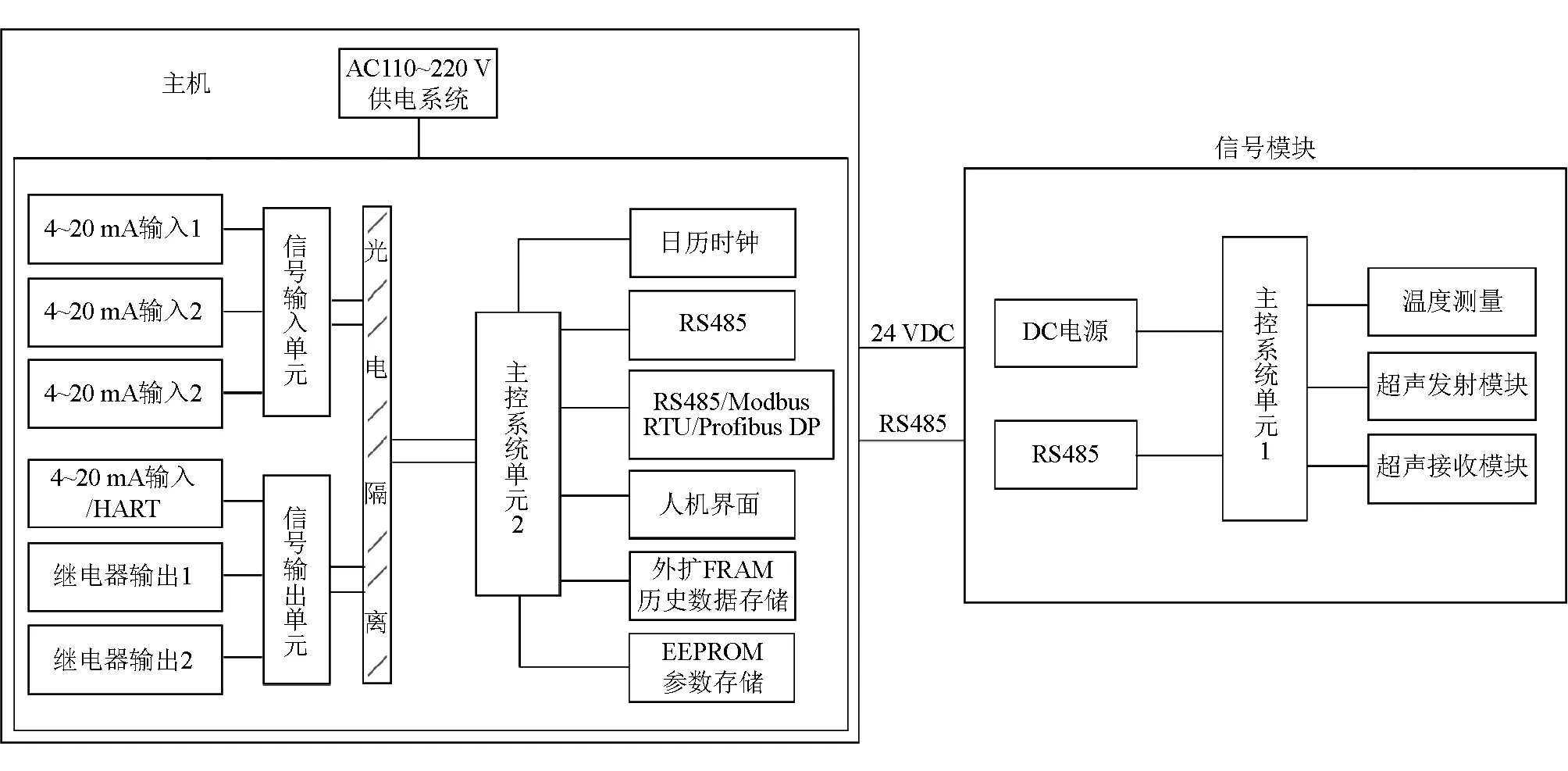

使用SPSS软件对不同浓度、温度下采集的试验数据采用逐步回归方法进行回归分析后整理得出,超声波检测煤泥水浓度的数学模型见式(2):

(2)

式中:C——超声波检测煤泥水浓度,g/L;

T——测量时采集的温度,℃。

接收探头接收到的声波幅度将随着悬浮液浓度的增加而衰减,声波幅度转换成的电压值也随着浓度的增加而衰减,该浓度-电压衰减曲线经过标定后,即可从测量电压得到浓度值。

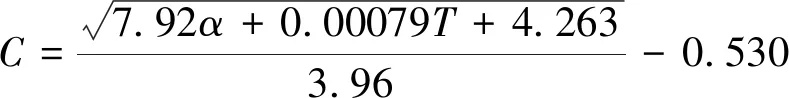

3 超声波浓度检测装置方案设计

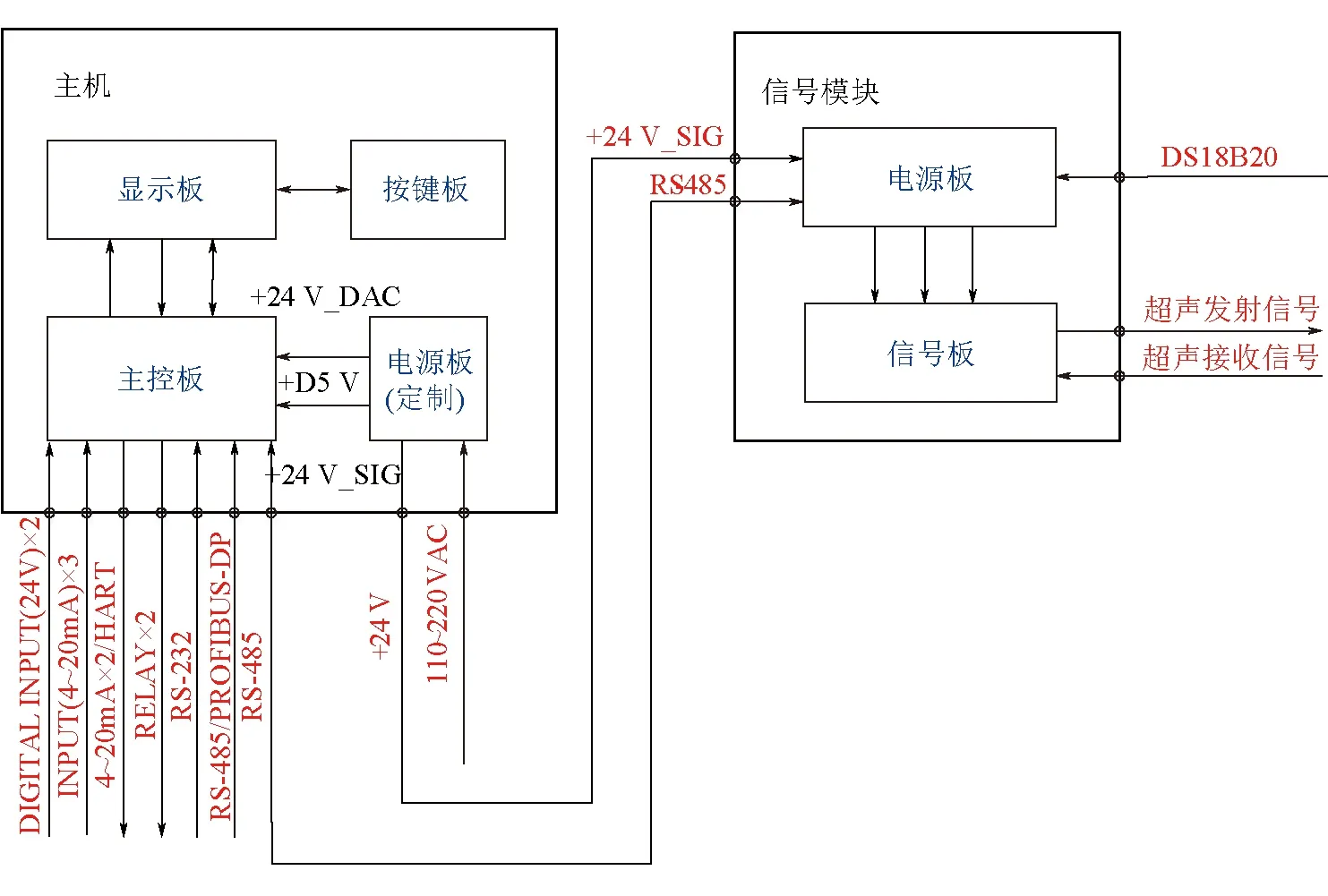

基于上述原理,设计构建了基于超声波技术的煤泥水浓度检测装置。检测装置的总体框架中包含主机、信号模块、超声传感器、温度传感器、电缆和机械构件。该装置的结构示意如图1所示。

图1 测量装置结构示意

3.1 技术方案

为解决选煤厂存在的煤泥含量低导致的介质低、浓度差、低衰减率等浓度检测难题,本检测系统基于超声波衰减、声速检测的双原理,通过更换高、低频率来检测不同粒度的煤泥水,搭配差分放大器和包络检波模式来拾取回波信号,进一步提升测量分辨率和精度。该方案从硬件、软件与技术指标的层面分别进行了创新与改进。

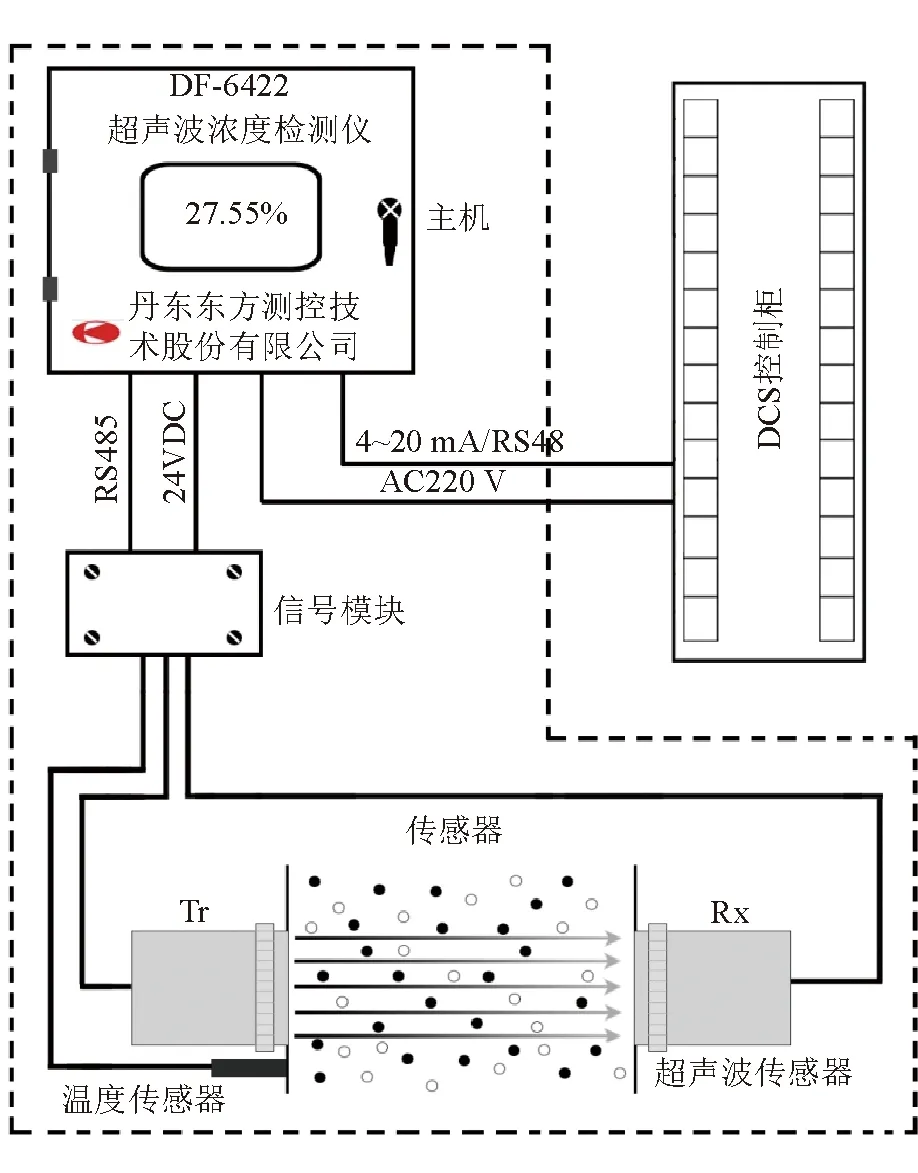

3.1.1 硬件方案

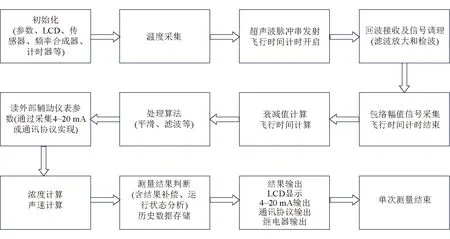

硬件总体框架包含主机与信号模块两大部分,硬件总体框架如图2所示。

图2 硬件总体框架

主机负责处理信号模块传送过来的数据,其包括除人机界面、通信接口、历史数据存储、对外信号接口输入输出、整机供电外的功能。主机不仅仅只是简单地接收数据,还需要对数据进行深度处理,包括各类算法、在线标定、校准等。通过这些处理,主机能够得到更加准确和可靠的数据分析结果。

信号模块则负责传感器信号驱动和检测以及数据预处理。在每个测量循环中,信号模块会将预处理后的衰减值、温度值、飞行时间通过RS485通信(或Modbus)发送到主机进行进一步处理。这些数据是信号模块所提供的基本数据,主机需要对这些数据进行进一步的深度处理才能得到更加有价值的分析结果。

3.1.2 硬件单板联系

该方案的主机单板由4个主要板块组成,包括220 V电源板、主控板、彩屏显示板、兼容红外和物理按键的按键板。其中,220 V电源板为整个主机提供电源支持;主控板作为主要控制中心,控制主机各部分的协同工作;彩屏显示板为用户提供清晰明了的操作界面;兼容红外和物理按键的按键板则为用户提供更为便捷的操作方式。这些板块的协同工作,构成了一个功能完备的主机单板。

信号模块单板包括2个主要板块,分别是24 V 电源板和信号板。24 V电源板为信号模块提供电源支持,信号板则负责信号收发和温度采集。信号板作为信号模块的核心部分,负责传感器信号的驱动和检测,对数据进行预处理并发送至主机进行深度处理。同时,信号板还负责采集温度数据,为主机提供更为全面的数据支持。这2个板块的合作协同,构成了一个功能完备的信号模块单板。

硬件单板联系如图3所示。

图3 硬件单板联系

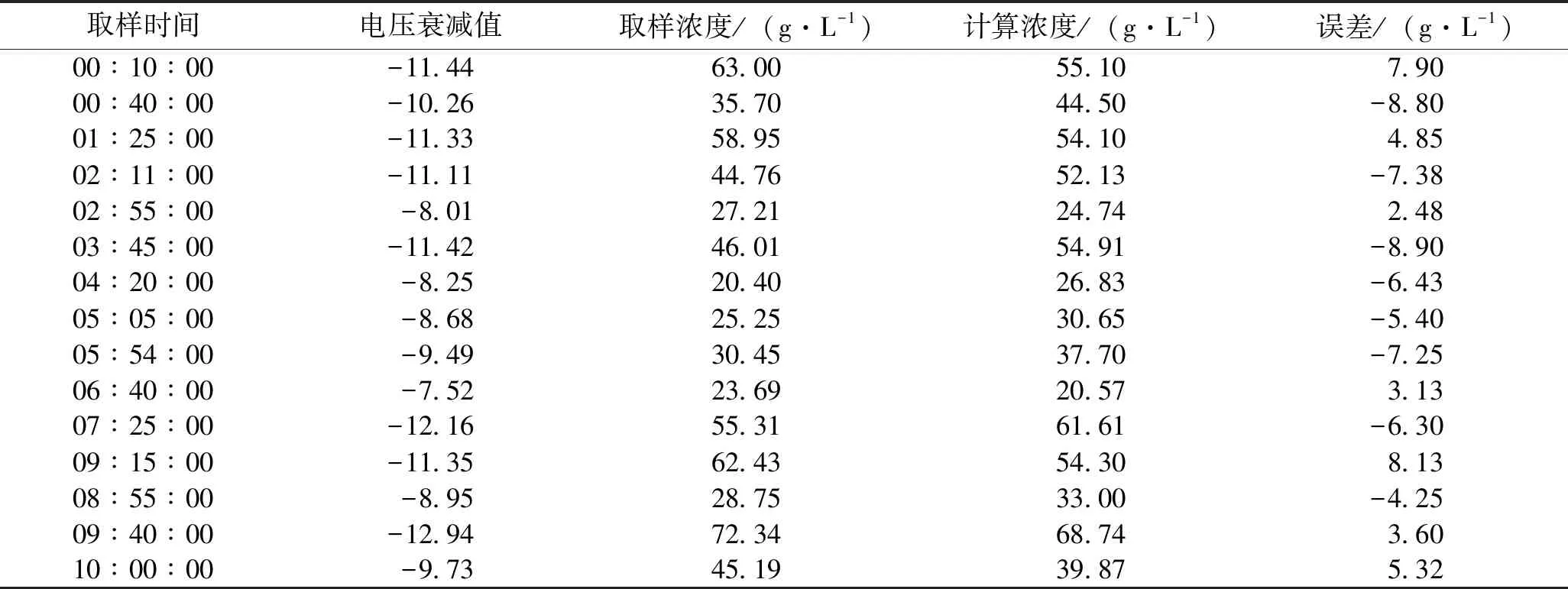

3.1.3 软件方案

本方案所用的检测系统采用uC/OSIII嵌入式操作系统作为软件基础平台,该操作系统可以高效地驱动2个STM32F104系列硬件平台的外设,并实现产品的测量流程和软件处理算法。嵌入式操作系统的优点在于可以快速响应外部信号,并对数据进行处理和分析,为整个检测系统提供了强大的软件支持。整个流程的实现需要软件与硬件协同工作,才能够确保测量的准确性和可靠性。具体的浓度测量流程如图4所示。

图4 浓度测量流程

3.2 技术指标与应用场景

本方案所述的检测技术具有以下指标:检测介质包括合介、稀介、煤泥水,基本涵盖了选煤厂煤泥处理中的多种常见介质。检测范围为0~3 g/mL,可以满足绝大部分工艺及场景的需求。检测精度达0.02 g/mL,可以满足高精度检测的要求。数据接口电流信号采用4~20 mA,具有稳定可靠、抗干扰等特点,适用于工业场景中长距离传输数据的需求。该方案具有广泛的应用场景,可覆盖选煤厂中的重介旋流器合介液给料、矸石(中煤、精煤)稀介磁选机入料、浮选工艺入料以及煤泥水浓缩入料及底流等工艺流程。

4 实际应用效果

4.1 设备安装

2022年10月,结合郭家湾选煤厂的工艺设备布局特征,将基于上述方案设计的超声波在线浓度检测仪安装在浓缩池车间,浓缩机的入料与底流通过自流取样器进入取样管中,超声波在线浓度检测仪通过双流道转换器分时段吸取浓缩机入料和底流样品进行检测,检测后的煤泥水样品经浓度仪回矿管道返回浓缩池内。同时,使用安装浓度检测仪之前的人工取样方式进行同步取样并采用烘干法测量浓度(取样浓度),以对超声波检测仪得到的数据进行验证(计算浓度)。

4.2 标定调试

在实际应用中标定调试是确保浓度仪测量准确性的关键步骤之一。为了确保标定的有效性和可信度,笔者采集了足够数量(100+)的样本数据,涵盖整个工艺波动范围,并遵循随机抽样的原则以保证数据的客观性。

为了测定样本的浓度,使用了筛析法和烘干称重法。筛析法适用于粒度较大的样本,通过分级筛分和称重来获得不同粒度颗粒的浓度;对于粒度较小的样本,烘干称重法能够更为精确地测定浓度,该方法通过烘干样本,去除水分后再进行称重,从而获得更准确的浓度值。得到浓度数据后,将测定值与超声衰减因数录入标定软件中进行线性回归计算。通过线性回归分析建立样本测量值和超声衰减因数之间的关系,从而得到标定公式。为确保标定公式的准确性和可靠性,进行了相关系数、残差分析等统计分析,以评估标定公式的拟合程度和误差情况。在测定过程中通过添加或删除样本数据点,不断进行标定公式的优化,进而得出更准确的浓度、粒度标定公式,随后进行重复性测试和稳定性测试,验证标定公式的稳定性和可靠性。同时,记录所有的实验操作步骤、数据采集和处理过程,以便日后审查。

通过以上详细的标定调试步骤,可以确保粒度仪的测量结果准确可靠,并使得标定过程更为严谨和科学。这样的标定方法能有效地提高浓度仪的测量准确性和可靠性,从而确保在实际应用中获得准确的浓度和粒度数据,为研究提供可信的实验结果和数据支持。

4.3 测试效果对比

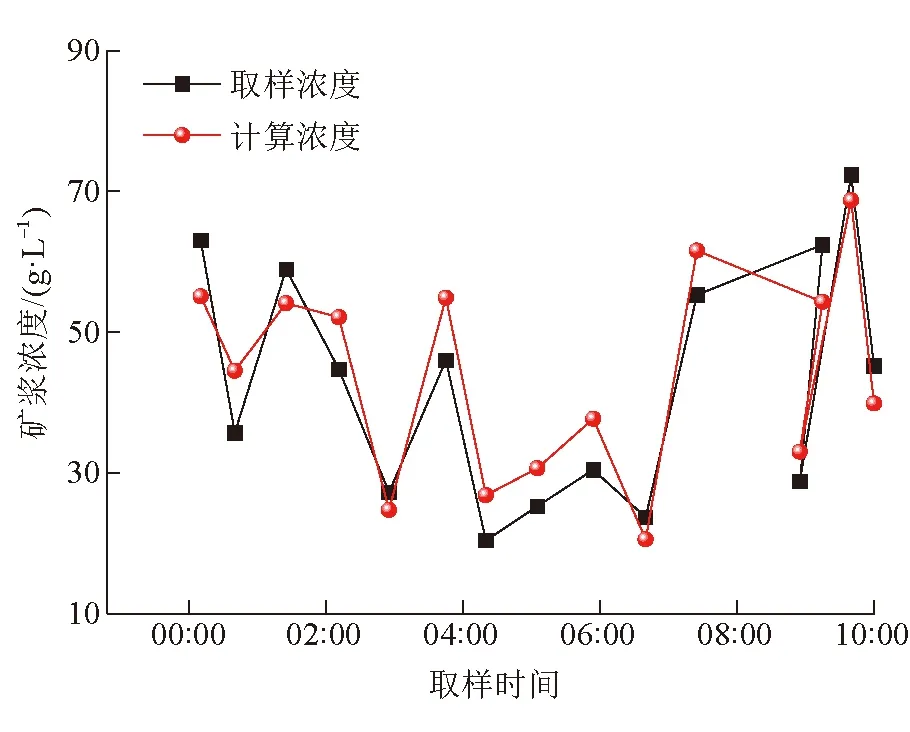

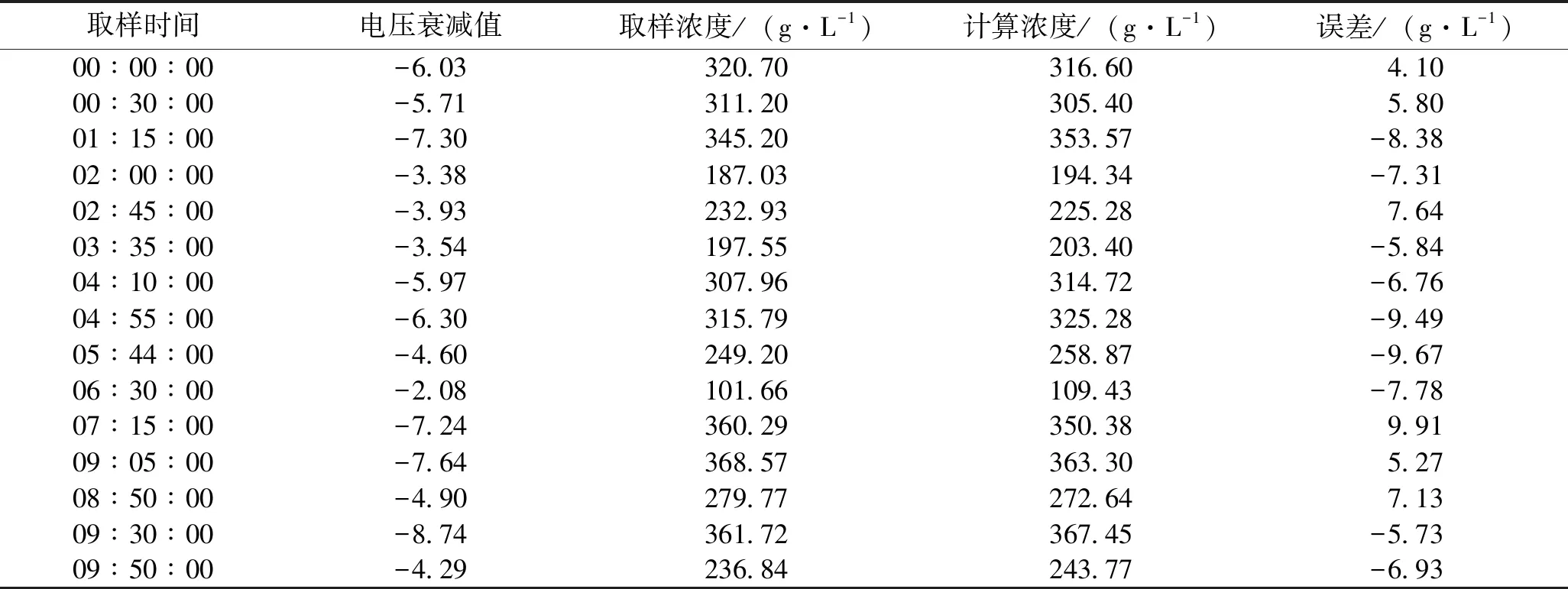

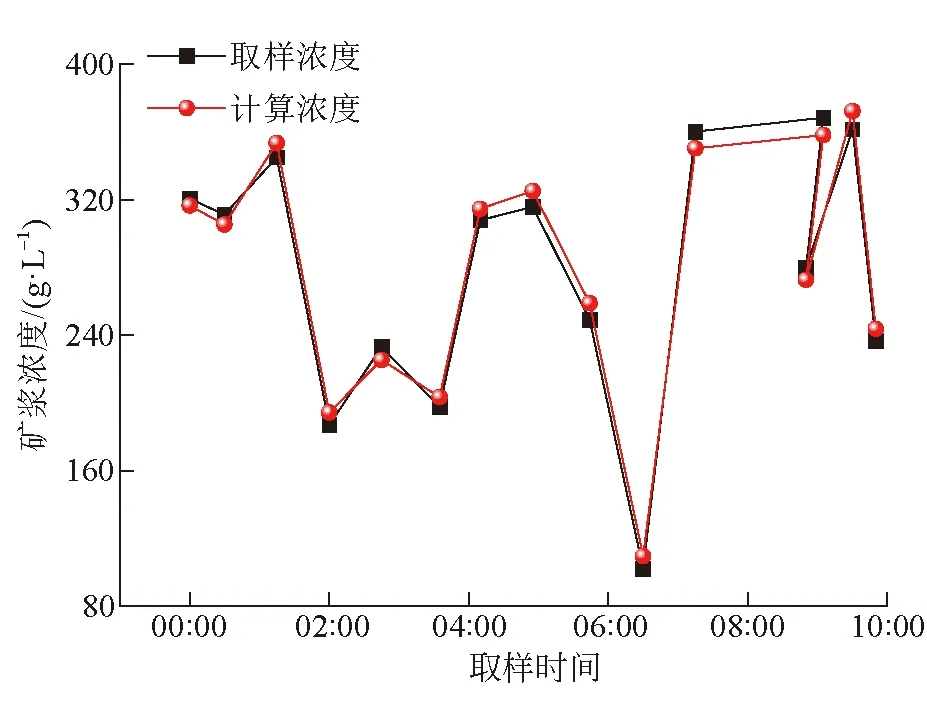

对浓度计进行标定完成后,在实际工艺流程中根据设定的时间间隔分别进行人工取样检测与检测仪浓度计算的数据提取,对浓缩机的入料和底流分别取15组样品进行精度检验。浓缩机入料处1号浓度计验证对比见表1,浓缩机入料处取样浓度如图5所示。

表1 浓缩机入料处1号浓度计验证对比

图5 浓缩机入料处取样浓度

在浓缩机入料处人工取样测得的煤泥水浓度与在线浓度检测仪所测浓度在各个时间段内的平均绝对误差为6.008 g/L。

浓缩机底流处2号浓度验证对比见表2,浓缩机底流处取样浓度如图6所示。

表2 浓缩机底流处2号浓度验证对比

图6 浓缩机底流处取样浓度

在浓缩机底流处人工取样测得的煤泥水浓度与在线浓度检测仪所测浓度在各个时间段内的平均绝对误差为7.183 g/L。

5 结论

(1)基于超声波在煤泥水中的传播特性及衰减机理,确定了使用超声波进行煤泥水浓度检测的可行性,并基于超声波衰减规律确定了煤泥水浓度与超声波衰减率的函数关系,从超声波浓度计的设计方案中对超声波检测的原理、流程以及检测参数等方面进行了探讨,并对该检测装置进行了硬件与软件的设计与检测。

(2)基于上述方案设计的超声波浓度检测仪在郭家湾选煤厂进行了实际应用,结果表明,该方案能够有效解决现阶段选煤厂煤泥水浓度检测中存在的问题,能够覆盖选煤厂所有煤泥水浓度检测需求的工艺点。同时,该方案所设计的在线浓度检测仪在工业测试中取得了较好效果,检测误差率在7.183 g/L以内,具有较高的准确性和实用性,对选煤厂的智能化改造具有积极的指导意义。