HFC-245fa 含量对预制直埋保温管道泡沫性能影响研究

陈静 洪江徽 程东东 彭宏伟 赵明 吕嘉乐

(1.万华化学(宁波)容威聚氨酯有限公司 浙江 宁波 315812)

(2.万华化学(烟台)容威聚氨酯有限公司 山东 烟台 264006)

随着国家对环保要求的进一步提高,一氟二氯乙烷(HFC-141b)作为聚氨酯硬泡发泡剂预计于2023 年底在管道领域正式被禁止使用[1-3]。 到2024 年底,禁止在喷涂子行业以外的其他子行业使用HCFC-141b,到2025 年底,禁止在聚氨酯泡沫行业使用HCFC-141b。

通过管中管工艺预制的管道,为了适应发泡剂替代,前几年大部分制品厂已切换为全水发泡体系,但无法满足部分项目泡沫塑料低导热系数的需求,例如当要求50 ℃导热系数≤0.029 W/(m·K)时,全水体系就很难满足。 在获得低导热系数聚氨酯硬泡的方案中,管道行业可选的发泡剂是环戊烷(CP)和五氟丙烷(HFC-245fa),但CP 本身易燃易爆,设备改造费用较高,HFC-245fa 体系是更佳之选[4]。

本研究通过选择合适的聚醚多元醇、泡沫稳定剂和催化剂等搭配得到基础配方,再添加不同用量的HFC-245fa,组合料中HFC-245fa 用量分别为0 份、3 份、6 份和9 份,然后通过增减组合催化剂及水的用量,并控制黑白料(PM200 与组合聚醚)质量比为1.5 ∶1,使得4 组硬泡配方反应性及自由泡密度基本一致。 以同样投料密度制得模塑泡沫,考察HFC-245fa 用量对硬泡各种性能的影响。

1 实验部分

1.1 主要原料与仪器设备

多亚甲基多苯基异氰酸酯PM200,万华化学(宁波)有限公司;聚醚多元醇R6245(f=5.4,羟值450 mgKOH/g)、R4110(f=4,羟值440 mgKOH/g)、R2303(f=3,羟值560 mgKOH/g)、C2010(f=2,羟值112 mgKOH/g),万华化学(宁波)容威聚氨酯有限公司;有机硅表面活性剂B8423、催化剂PC-8、BDMA,赢创特种化学(上海)有限公司;发泡剂HFC-245fa,霍尼韦尔(中国)有限公司。 以上均为工业级。

EURO-STPCV 型搅拌器,德国IKA Eurostar 公司;XP504 型分析天平,梅特勒-托利多仪器(上海)有限公司;PZY-500 型泡沫切割机,长春市智能设备有限公司;870 型卡尔费休水分测定仪,瑞士万通中国有限公司;DV-Ⅱ型旋转黏度计,上海人和科学仪器有限公司;数显卡尺,规格0 ~300 mm,广陆数字测控股份有限公司;HK650 型高压发泡机,德国Hennecke 有限公司;HC-074 型热导率仪,日本EKO设备有限公司;Z005 型万能材料试验机,德国Zwick Roell 集团;TH-225 型恒温恒湿箱,广东艾思荔检测仪器有限公司。

1.2 组合聚醚评估实验

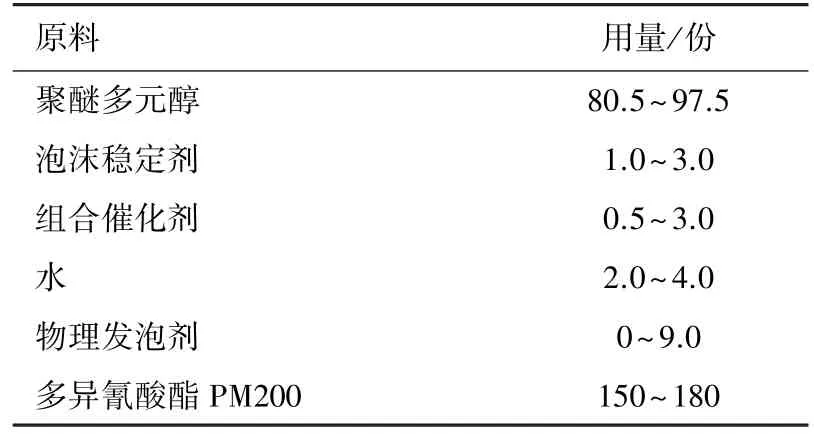

实验用聚氨酯硬泡的基本配方见表1。

表1 聚氨酯硬泡的基本配方

根据表1 配方将聚醚多元醇、泡沫稳定剂、组合催化剂和水混合均匀,制成干白料(不加发泡剂前的混合物),冷却至15 ℃以下,加入固定质量的物理发泡剂HFC-245fa,摇匀后静置消泡,并冷却至15℃以下,制成组合聚醚。

在基本配方中依次调整成品组合料中发泡剂HFC-245fa 用量分别为0、3、6 和9 份,通过增减水的用量(见表2),制得同样密度的模塑泡沫后测试性能。

表2 配方中水和HFC-245fa 用量与泡沫密度关系

将组合聚醚与PM200 分别加到独立的发泡机料罐中。 控制料罐温度25 ℃,流量500 g/s,黑料(PM200)与白料(组合聚醚)质量比为1.5 ∶1,发泡机枪头压力(12.3±0.5)MPa。 经高压混合分别浇注到兰芝模具和垂直模具中发泡,熟化成型。 模具温度设定为(30±1)℃,固化时间20 min[5]。

1.3 聚氨酯硬泡性能测试

密度按GB/T 6343—2009 测试;压缩强度按GB/T 8813—2020 规定,取10%形变处泡沫受压强度;导热系数按GB/T 10294—2008 测试;闭孔率按GB/T 10799—2008 测试;吸水率按GB/T 29046—2021 测试;尺寸稳定性按GB/T 8811—2008 规定,泡沫尺寸50 mm×50 mm×30 mm,在100 ℃恒温恒湿箱中放置96 h,测试质量和体积变化。

2 结果与讨论

2.1 HFC-245fa 用量对硬泡压缩强度的影响

本实验测试HFC-245fa 用量对硬泡不同方向压缩强度的影响,结果见表3。

表3 HFC-245fa 用量对硬泡压缩强度的影响

从表3 可以看出,随着HFC-245fa 用量增加,泡沫垂直方向和水平方向的压缩强度均上升。 随着HFC-245fa 用量增加,因发泡过程HFC-245fa 气化形成更多的气核,泡沫塑料泡孔越来越细腻,压缩强度呈现增加趋势。

2.2 HFC-245fa 用量对硬泡导热系数的影响

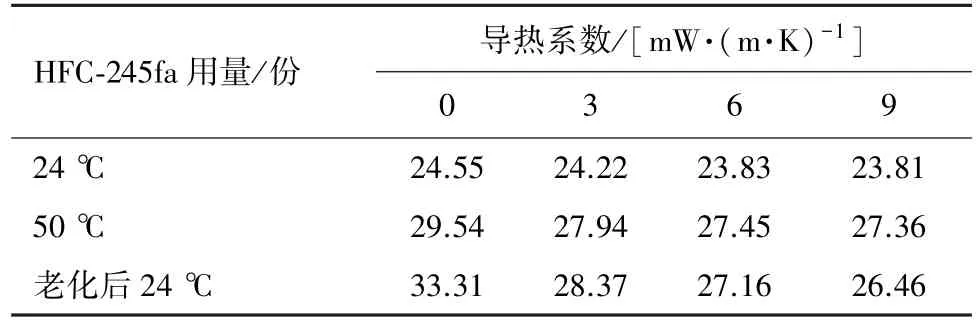

发泡剂是聚氨酯硬泡重要的原料,其种类和含量直接决定了泡沫的保温性能。 HFC-245fa 气体导热率很低,25 ℃时只有12.2 mW/(m·K),且沸点也只有15.3 ℃,沸点低有助于产生更多气核,泡孔更加细腻,这样对导热系数也有帮助[6]。 对4 组泡沫进行导热系数测试,包括24 ℃、50 ℃下导热系数以及100 ℃、96 h 老化后24 ℃导热系数,结果见表4。

表4 HFC-245fa 用量对硬泡导热系数的影响

由表4 可见,同样24 ℃测定的泡沫导热系数,老化后(老化条件100 ℃、96 h)比老化前高很多,主要原因为老化后的泡孔内HFC-245fa 含量急剧降低所致;50 ℃下导热系数也比24 ℃导热系数高很多。随着HFC-245fa 用量的增加,泡沫导热系数降低,这是因为泡沫导热主要受气相传热影响,其次才是固相传热和辐射传热,HFC-245fa 用量越多,气相传热越差,导热系数越低。

随温度升高,同样HFC-245fa 含量的泡沫导热系数增加;老化后24 ℃硬泡的导热系数比老化前大很多,且HFC-245fa 用量为零的泡沫老化前后导热系数变化最大,HFC-245fa 用量越高,老化前后的导热系数差异越小。

2.3 HFC-245fa 用量对硬泡闭孔率和吸水率影响

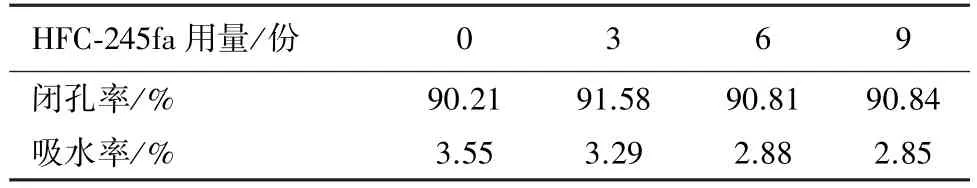

闭孔率、吸水率也是管道泡沫非常重要的两个性能指标[7],本实验对比不同HFC-245fa 用量下这两个指标的变化,结果如表5 所示。

表5 HFC-245fa 用量对硬泡闭孔率和吸水率的影响

由表5 可见,随着HFC-245fa 用量增加,闭孔率差异不大,但吸水率降低,主要是因为HFC-245fa 用量多的泡沫其泡孔数量多,泡沫更细腻,吸水率降低。

2.4 HFC-245fa 用量对泡沫老化损失的影响

本实验的老化条件为100 ℃、96 h,测试老化前后的泡沫质量变化和体积变化,结果见表6。

表6 HFC-245fa 用量对硬泡老化前后质量和体积变化影响

由表6 可见,当不含HFC-245fa 发泡剂(全水)时,老化前后硬泡的质量和体积损失均最大,随着HFC-245fa 发泡剂用量增加(水用量减小),结果都有变好趋势。 其中质量损失率稍有下降,体积损失减小较多,主要原因是物理发泡剂与空气对流速度远小于CO2和空气的对流速度,而水发泡时,水和异氰酸酯反应生成CO2气体,CO2逸出速率快,环境中的空气来不及进入,导致泡沫尺寸稳定性较差。

3 结论

(1)随着HFC-245fa 用量增加,泡沫垂直方向压缩强度和水平方向压缩强度均上升。

(2)24 ℃下泡沫的导热系数老化后(老化条件100 ℃、96 h)比老化前高很多;随着HFC-245fa 用量的增加,24 ℃和50 ℃下硬泡的导热系数均变低。HFC-245fa 含量为零的泡沫老化前后导热变化最大,且HFC-245fa 用量越高,老化前后的导热系数差异越小。

(3)HFC-245fa 用量增加,闭孔率差异不大,吸水率降低;不含HFC-245fa 时,水发泡泡沫老化前后质量和体积损失率均最大;随着HFC-245fa 用量增加,质量损失率稍有下降,体积损失率下降较多。