沿空留巷综放工作面瓦斯综合治理技术应用

郭四龙

(山西兰花科技创业股份有限公司伯方煤矿分公司,山西 高平 048400)

为了提高资源回收率,缓解采掘接替紧张局面,多数现代化矿井采取沿空留巷的方式为备采工作面做准备。这样虽然解决了突出矿井掘进时间的影响,但回采过程中留巷段巷道因风量不足,造成瓦斯浓度升高,且由于采空区瓦斯漏风涌入采面回风流,而造成工作面及其回风流中瓦斯波动和积聚的风险依然存在[1]。如何有效采取措施,提高巷道内风量与瓦斯抽采浓度,值得进一步研究。本文以伯方煤矿3205 综采工作面为例,在沿空留巷工作面采用“Y 型”通风的方式,增加进风量,优化采空区防漏风设计[2],同时提出对采空区瓦斯进行插管抽采、顺层钻孔抽采、穿层钻孔抽采等综合瓦斯治理措施,以多样方法提升钻孔瓦斯抽采浓度,确保采面安全回采,取得了显著效果。

1 工作面概况

3205 综放工作面位于伯方煤矿二盘区运输大巷西翼,北邻3207 工作面,南邻3203 工作面,东翼为二盘区轨道、回风大巷联络巷。3205 工作面沿走向布置,走向长1 384 m,切眼沿倾向布置,长度为157 m。工作面主采3#煤层,煤层倾角为2°~6°,为近水平煤层,煤厚平均5.31 m。3#煤层直接顶为厚度5.51 m 的灰黑色粉砂岩,老顶为厚度4.51 m 的中粒砂岩,直接底为厚度1.76 m 的灰黑色细粒砂岩,老底为厚度4.53 m 的薄层状砂质泥岩。伯方煤矿主采3#煤层为Ⅲ类不易自燃煤层,煤尘不具有爆炸危险性。经过煤层瓦斯取样鉴定与实际测算,采面最大绝对瓦斯涌出量7.78 m3/min,上下巷掘进期间最大瓦斯涌出量为0.46 m3/min。测得百米钻孔瓦斯流量0.0441L/min·hm,钻孔瓦斯流量衰减系数为0.017 3~0.019 2 d-1,煤层透气性系数为0.26~0.31 m2/MPa2·d。

2 沿空留巷瓦斯综合治理方案

2.1 防采空区漏风设计

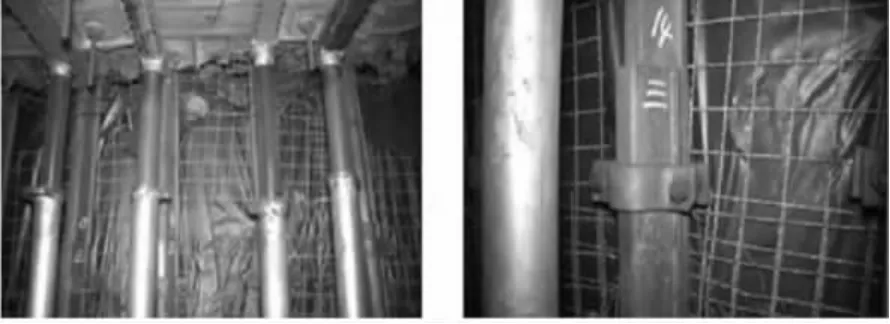

为减少回采期间的采空区一侧漏风,避免采空区瓦斯大量涌入工作面隅角和回风流,造成巷道内瓦斯超限或积聚,在沿空留巷段采空区一侧使用可伸缩性U 型钢腿沿切顶线进行打设,钢腿之间使用连板与螺丝进行整体连接固定,在U 型钢腿背面铺设两层平焊金属网,利用铁丝捆扎固定于棚腿上,在两层平焊网之间平铺截取好的整块风筒布,从巷顶到巷底实现全覆盖封闭,封闭效果如图1 所示。

图1 沿空留巷段采空区封闭效果

为了避免采空区顶板裂隙形成导风通道,在采取架棚+ 风筒布封闭的措施后,使用阻化剂以及阻燃喷涂材料,对U 型棚腿顶底板搭接处及风筒布进行全断面喷洒,有效充填裂隙区域,提升了防漏效果。

2.2 采空区瓦斯抽采治理

(1)顺层钻孔瓦斯预抽技术。在3205 工作面运输巷、回风巷向工作面煤壁方向,以垂直煤壁各偏移6°~8°左右施工顺层长钻孔,根据煤层倾角2°~6°的自然条件,设计钻孔倾角为3°~4°,在施工过程中以实际见煤岩情况随时可调整钻孔倾角。此外,为保证钻孔覆盖工作面全部范围,设计上下向钻孔深度均为90 m(切眼长度157 m),预留一定终孔深度的压茬区域,杜绝瓦斯预抽空白带。钻孔选取钻头直径为94 mm,钻杆直径为89 mm,沿煤层中部开孔,钻孔间距为1.5 m。

钻孔施工结束后,根据“两堵一注”的工作要求,采用技术较为成熟的带压封孔工艺,利用封孔囊袋、聚氨酯等材料进行膨胀封堵,然后将搅拌好的水泥浆注入筛管壁,实现封孔管的彻底固定,以此提高瓦斯抽采率和流量纯度。封孔管深度为24 m,要求注浆压力不小于1.5 MPa,以返浆效果为准。

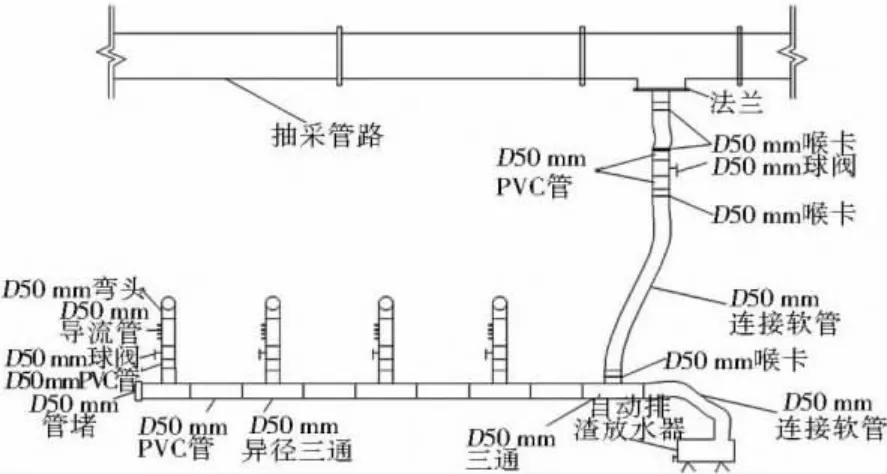

封孔结束后,单一顺层钻孔与抽采支管以三通或直角两通相连接,每根支管最多可连6~8 个顺层孔,避免连接过多钻孔而降低单孔的抽采负压。每间隔一段支管路,要在支管与巷道内主管路的连接处安装放水器和排渣器,便于将管路内抽集出的积水和煤粉及时排除,避免堵塞管路后对负压稳定性造成影响[3]。在主管路上设置多组监测装置传感器,对瓦斯抽采流量、浓度、温度、抽采负压、CO 气体浓度等重要参数进行实时监测,如图2所示。

图2 顺层钻孔封孔连接

(2)通风方式优化。沿空留巷工作面一般采用“Y”型通风的方式,由工作面运输巷作为主要的进风巷道,待回采段回风巷作为辅助进风巷,而沿空留巷段与总回风巷相连通,作为主要回风巷道,形成独立的通风系统。根据工作面回采期间的实际瓦斯涌出情况,还可以通过调整供风量的方式,控制回风巷内的风排瓦斯量,以此确保不会出现瓦斯涌出波动和超限现象。

(3)沿空留巷预埋管瓦斯抽采。随着工作面推进,将3205 工作面回风巷掘进期间铺设的抽放管路进行复用,考虑到初采初放老顶来压步距[4],在采面开始回采10~15 m 后启用铺设的抽放管,避免过早使用采空区内插管被垮落矸石砸坏,影响抽采效果。对原φ219 mm 管路改造后,在起始段每间隔6 m 安装一组同等直径的φ219 mm 抽采支管插入采空区内,插管长度为0.3 m,吊挂高度距离巷道顶板不大于0.15 m;连续安装三组插管后,调整插管间距为24 m 一组。随着工作面回采,具体安装位置可根据回采期间的实际煤厚变化、管路瓦斯抽采浓度变化、采空区实际垮落后的裂隙发育变化等适当调整插管间距[5],以确保达到最优化抽采效果。

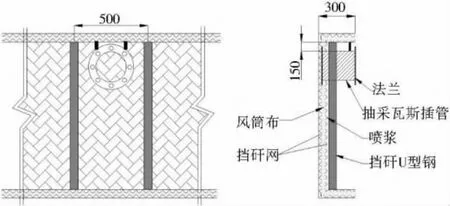

插管时需要将挡矸侧金属网用钢绞钳剪开,埋管后管口末端安装法兰盘,便于与主管路连接。为了确保良好的封闭性,在埋管后需要对留巷侧进行喷浆,防止采空区瓦斯外溢。插管效果如图3所示。

图3 沿空留巷预埋插管效果

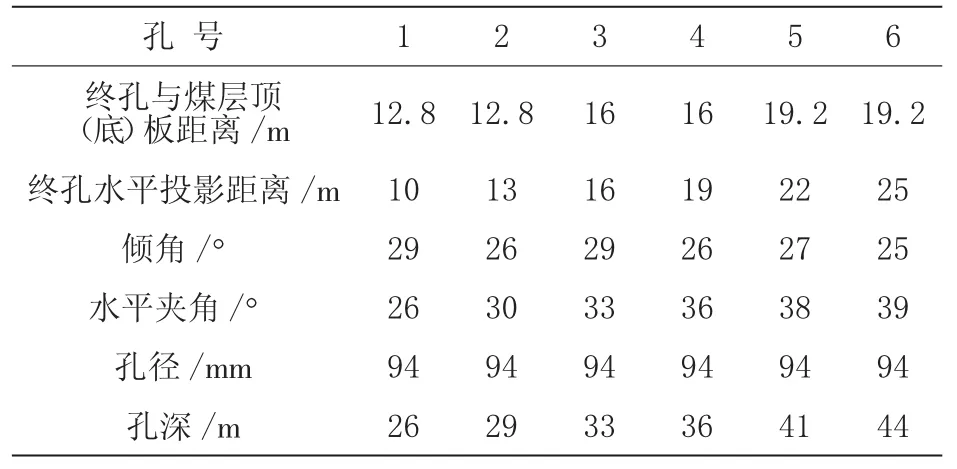

(4)穿层钻孔卸压抽采技术。在3205 工作面回风巷一侧沿回采煤壁方向向煤层顶板施工高位穿层钻孔,利用瓦斯密度小、易在上方积聚的特点,高位钻孔可以有效抽采采空区顶板积存的瓦斯,以及上覆煤层受到下层煤层回采扰动影响涌出的瓦斯,从而实现穿层瓦斯治理的效果,防止采空区瓦斯积聚造成瓦斯超限事故的发生[6]。具体施工参数如表1 所示。

表1 高位钻孔施工参数

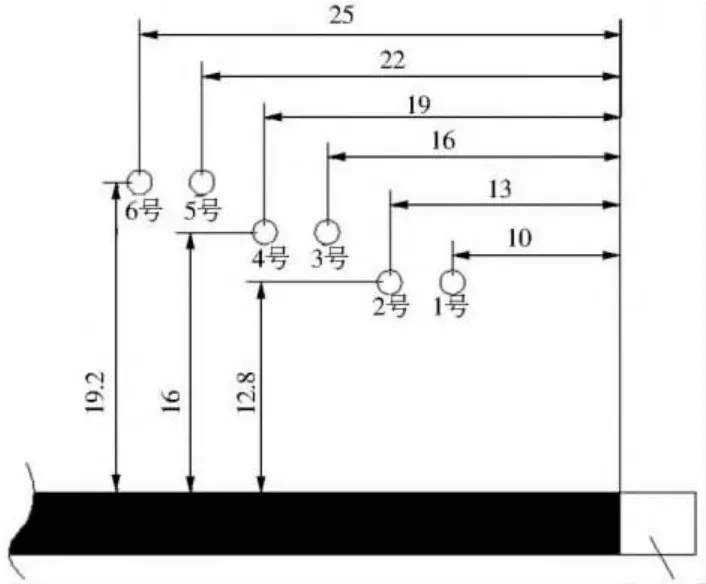

施工高位钻孔时,每间隔20 m 打设一组,每组布置6 个钻孔,共设计10 组,钻孔间距为1.5~2 m,施工总孔数为60 个。根据实际打设情况和瓦斯抽采浓度情况,可以适当增加钻孔数量。高位钻孔设计如图4 所示。

图4 高位钻孔施工布置

由于伯方煤矿属于多煤层开采,在3205 工作面回采期间,考虑到下邻近层瓦斯涌出的异常影响,为了拦截瓦斯涌入到采空区,在施工高位钻孔的基础上,向3#煤层底板按照表1 相关参数施工底板抽采钻孔,实现截留抽采的目的,钻孔布置如图5 所示。

图5 底板穿层预抽钻孔布置

3 瓦斯抽采评价与治理效果

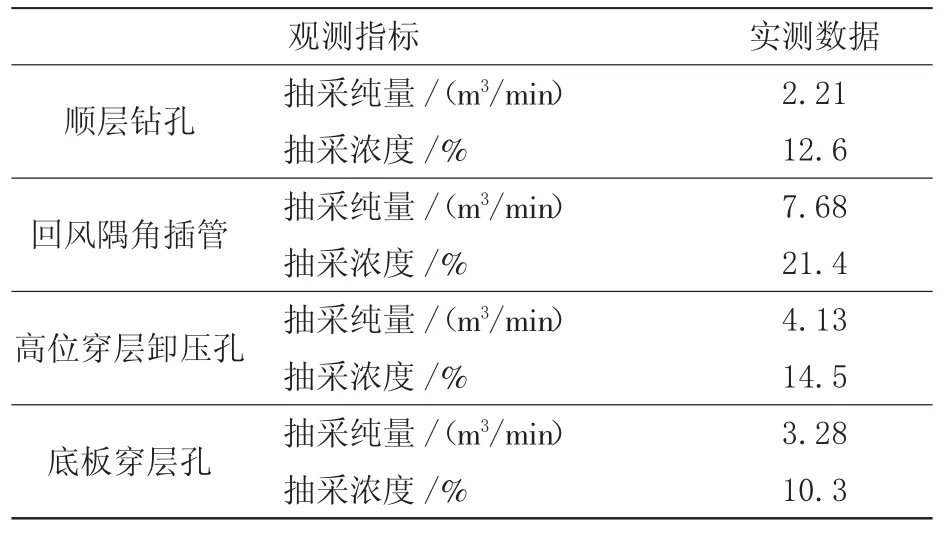

为评价3205 工作面回采期间在采取综合瓦斯治理措施后的效果,在回风流滞后采面10 m 处抽放管路上安装一组瓦斯在线监测装置,用以监测、统计瓦斯浓度、流量、温度等数据,具体监测数据如表2 所示。

表2 钻孔实测瓦斯指标数据

经过实测回采工作面回采期间回风流瓦斯浓度最高为0.31%,相较于工作面U 型通风方式瓦斯浓度降低约54.7%,如表2 中实测数据,多种抽采方式测得的瓦斯浓度均超过10%,达到预期瓦斯抽采目的。

4 结论

1)将3205 回采工作面原U 型通风方式调整为沿空留巷段为“Y 型”通风的方式,增加了工作面供风量,降低了在回采期间回风流的风排瓦斯浓度,结合在采空区一侧打设U 型棚腿+ 金属网+风筒布的综合措施,降低了留巷段采空区的漏风量,避免了采空区瓦斯的大量涌出。

2)利用增加钻孔施工数量,以本煤层顺层钻孔施工及采空区预埋管抽放的方法,提高了回采煤层的瓦斯抽采率;以穿层钻孔施工的方法,提高了相邻煤层的瓦斯抽采浓度,降低了瓦斯经过采空区垮落裂隙向回采工作面大量涌入的风险,确保回采工作面不发生瓦斯积聚和超限事故。

3)经过瓦斯综合治理措施的实践验证,3205综放工作面回采期间管路抽采浓度可保持在10%以上,减缓了瓦斯抽采的衰减速度,瓦斯治理取得了显著效果。