不规则残采区沿空巷道煤柱留设与支护探讨

常少锋

(山西兰花科技创业股份有限公司大阳煤矿分公司,山西 晋城 048000)

大阳煤矿万里井大巷保护煤柱存在一个不规则小窑破坏区,在该区域采取小煤柱沿空掘巷的方式施工,不仅尽可能多地采集矿井中的煤炭资源,还能保障矿井的安全性,为工作人员提供安全且稳定的工作环境。

1 工程概况

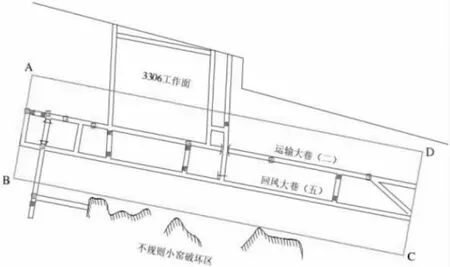

工作面回采3#煤层,煤层结构简单、分布稳定,其厚度为6 m 左右,埋深深度均为200 m,煤层的硬度系数f=2~3,为中硬煤层。由于该工作面存在不规则小窑破坏区,煤柱工作面采掘情况如图1 所示,在矩形ABCD 范围内,可分为不规则小窑破坏区和规则的采空区,从AB 线朝向DC 线进行掘进。在该工作面范围内,因受到矩形ABCD 中的两区的影响,因此掘进过程中必须充分考虑应力异常等不利因素。

图1 采掘工程

工作面周围存在的不规则采空区,可分为三种区域,根据采空区边界的不确定性进行划分,不规则采空区的边界有许多尖点,因此在不规则采空区使实煤体的支承应力的方向发生变化,存在应力叠加现象,造成整个巷道的应力不是以单一状态分布。

2 煤柱宽度分析

2.1 分析方法

由于超前支撑压力的影响以及相邻工作面采动影响,目前可采用以下三种方法确定煤柱的宽度:

(1)理论计算法。以弹性力学为基础,简化模型的计算,在巷道围岩稳定性为基础的前提下,通过提高围岩的支护效果,尽可能地减小留设的煤柱宽度,既保证安全,又可以提高经济效益,最终可确立煤柱宽度B 的计算公式。

(2)数值模拟法。利用数值模拟来分析在哪一种煤柱尺寸下围岩相对比较稳定,进而合理地选取煤柱宽度。

(3)工程类比法。由于现场复杂的地质情况,围岩的力学性质存在非均质性,因此理论计算和数值模拟都无法准确地实现留设煤柱宽度的计算,但是根据以往类似地质条件矿井所积累的现场经验选取煤柱的留设宽度。

通过比较三种方法的优缺点,在实际生产中,通常要结合这三种方法来确定煤柱的合理留设尺寸。

(一)总的来说,调查对象对党建工作比较满意,评价较高。尤其是对党政联席会议制度、党员发挥先锋模范作用、党风廉政建设责任体系和党对共青团的领导这4个指标非常满意。但是,调查对象大多认为还是存在以权谋私现象、漠视和侵害师生员工利益的现象,并且对校园精神文明创建工作,还达不到预期。值得注意的是,人们认为党风廉政建设责任体系很完善或是比较完善,可是又认为有以权谋私现象、漠视和侵害师生员工利益的现象存在(有但不多)。这表明制度还没有完全落到实处,贯彻执行的力度不够。

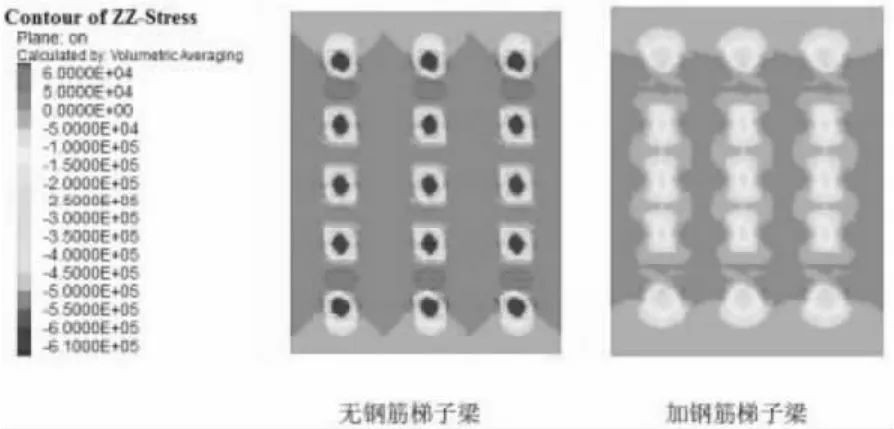

2.2 模拟分析

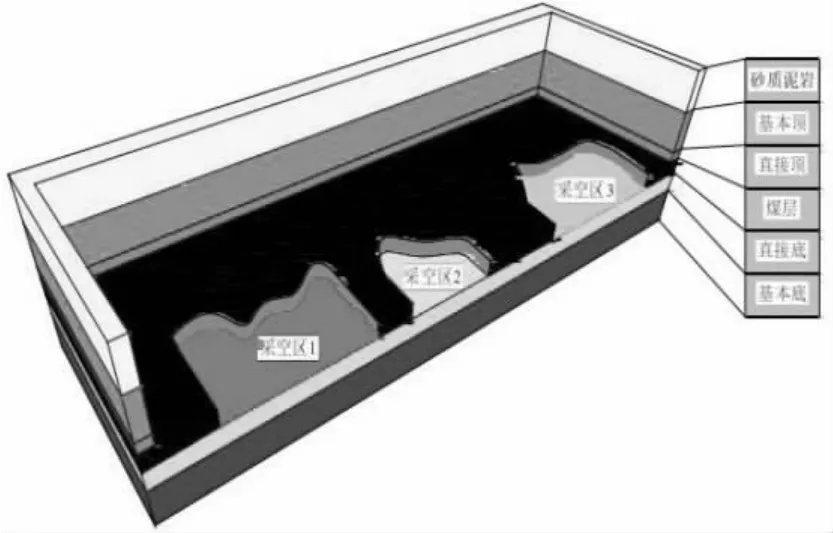

煤柱相邻采空区的边界存在不规则的现象,若想确保沿空巷道的位置安全合理,必须全面分析巷道的应力分布情况。煤柱巷道所处的地质情况如图2 所示,利于研究煤柱工作面形成不规则采空区的条件,了解煤柱支承压力大小及其分布情况,也能全面了解煤体的状态。由于工作面的煤柱宽度必须根据实际巷道的情况以及煤层条件决定,同时在两侧进行挖掘不会影响煤柱深部的支承应力叠加,因此需建立数值模型了解其叠加情况。

图2 数值计算模型

以大阳煤矿万里井大巷煤柱地质条件作为案例进行分析,利用FLAC3D数值模拟软件构建相应的三维模型,并考虑岩层岩性,最终将模型分为六层。模型的大小实际比例缩小至240 m×80 m×64 m。模型的边界需根据实际应力情况对其施加相同的应力,形成应力边界,设置侧压系数值为1。将模型的X、Y 轴方向的四个边界进行固定,将Z 轴方向作为下部边界。最终得出的数值模型和边界情况如图2 所示,将采空区分为1、2、3。

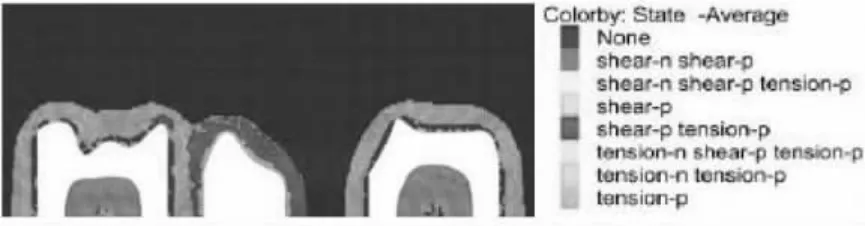

取模型的某个平面作为煤层的塑性区域进行分析,其平面如图3 所示。由于回采作业,会导致采空区的边界出现塑性破坏现象,都处于采空区的外侧。由图3 可知,在塑性区的外侧存在剪切破坏区,宽度为6~7 m,在采空区煤帮侧则存在张拉剪切混合破坏区,其宽度为1~3 m,因此在采空区内部和外部都存在大范围的破坏区域。此外,采空区尖点周围也存在塑性破坏区域,主要分布于其两侧。因此根据图3 决定巷道的位置,必须考虑不规则采空区张拉剪切破坏区域以及塑性破坏区域的影响,避免挖掘到破碎的岩石,影响工程的安全。

图3 煤柱工作面塑性区分布

为验证沿空掘巷过程中不同宽度煤柱的影响,本次模拟试验分别模拟了3 m、4 m、5 m、6 m、7 m、8 m、9 m 和10 m 宽度的煤柱,并详细记录巷道顶底板和围岩的变形现象,最终绘制成点线如图4 所示。

图4 不同煤柱宽度沿空掘巷围岩变形量

由图4(a)中曲线的走向可知,沿空掘巷过程中采用的煤柱宽度越宽,巷道两帮就更加稳定。若采用3 m 宽的煤柱,巷道两帮的变形量最大,随着宽度的增加,其变形量逐渐降低,但减小的幅度也逐渐变小,6 m、7 m、8 m、9 m、10 m 宽的煤柱的变形量占3 m 宽煤柱的变形量比例分别为37.2%、34.8%、30.2%、25.5%和23.2%。

由图4(b)可知,煤柱的宽度不影响顶底板变形量的发展趋势,煤柱宽度小于6 m,围岩顶板变形量相比6 m 以上的煤柱宽度变形量大得多,因此在设计沿空掘巷煤柱尺寸时,尽量选择6~10 m的宽度,可显著减少巷道两帮和围岩顶板的变形量,同时,煤柱过大会减少煤炭的采出量,影响煤炭资源回收率。综合考虑最终选用8 m 宽的煤柱。

3 巷道支护分析

采用锚杆(索)技术,可以提高岩体的整体支护强度,在巷道围岩和锚杆形成共同的支护体系下,使得围岩内的锚固部分的应力峰值提高,进而使得它可以控制变形,使得锚固部分承受的压力降低,保证了巷道在回采时所产生的大变形,确保了巷道的稳定和安全。

锚固体中锚杆轴向作用机理分析其作用主要表现在,在轴向上锚杆和围岩形成了共同的作用体- 锚固体,并且使得共同作用体的峰值强度、残余强度及其他力学性能都有所提高。锚固体中锚杆横向作用机理上看,锚杆贯穿节理弱面,促使围岩与锚杆形成了整体锚固,进而使得锚固煤岩体内的变形受到一定的约束,导致煤岩体不能沿着节理弱面滑动; 锚杆起作用后增加了锚固端周围裂隙弱面的法向作用力。

1)采用高强度锚杆支护。锚杆主要是通过在轴向上施加应力,从而提升锚固体强度以及通过锚杆使得各部分分裂岩体重新整合为一个整体,加强了其整体部分的强度,进而达到进一步改善此区域的力学性质。

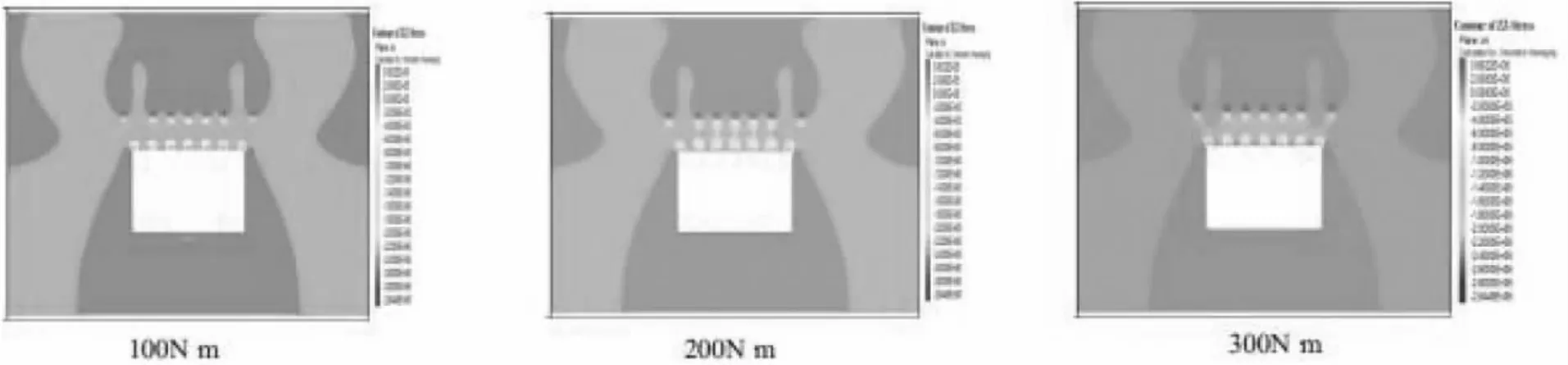

2)增大锚杆(索)预紧力。巷道掘进初期,围岩裂隙发育,浅部围岩出现破碎区和塑性区,通过作用施加足够预紧力的锚杆,降低围岩应力扩散过程中对围岩的破坏效果,遏制破碎区以及屈服区的持续演化。锚杆预紧力为100~300 N·m 时的预应力场分布情况如图5 所示,当锚杆预紧力较小时,其锚杆主要在底部以及靠近托盘部分形成应力集中区。随着锚杆预紧力的增大,其应力集中部分保持不变,但其扩散范围较大,呈“葫芦”型。当锚杆预紧力增加到最大时,锚杆之间所形成的预紧力场间相互迭加,进而形成了特定范围区域的压应力区,达到类似承压拱的结构发挥作用。综上所述,可得锚杆扭矩选择为300 N·m 为最佳。

图5 不同预紧力下巷道围岩的应力分布

3)增强护表能力。应力环境的改变,使得巷道围岩发生变形,促使发生冒顶以及岩石滑落等安全事故。如图6 所示,通过锚杆在破碎以及变形的围岩内部的贯通,使得围岩形成整体完整稳定结构,加强围岩的承载抗压能力。但为了充分发挥围岩稳定作用,需借助其他工具与锚杆配合使用,即托板、钢带、金属网等。这些配件对于巷道围岩的稳定主要发挥以下作用: ①借助螺母传递预紧力发挥作用,再次借助托板以及钢带等构件,进一步加大稳定区域;②围岩在采动影响下,其内部的荷载作用通过上述构件所形成的支护结构联合体上,达到载荷均布分布,减弱了单一构件的承压作用。

图6 煤柱帮一侧的应力分布

锚杆及其配件所形成的支护联合体,一方面发挥了防治巷道围岩表面松动块体的垮落,另一方面,增加了对巷道深部围岩的承载抗压作用,使得巷道深部围岩不易发生松动、破碎现象。

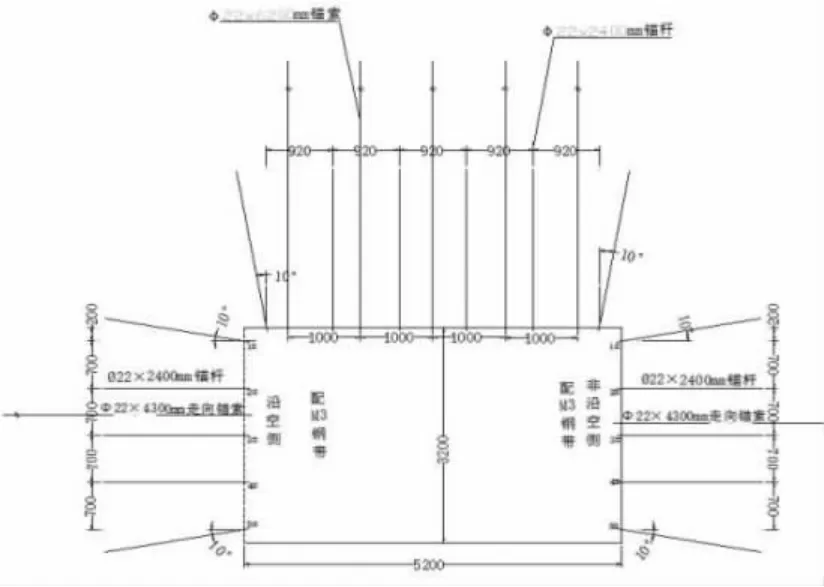

4 应用分析

以大阳矿3306 工作面运输顺槽为工程实例,该巷道原支护以锚杆索支护为主,顶板受上区段工作面侧向支承压力影响,顶板较为破碎,易产生漏顶、冒顶等事故。优化3306 工作面运输顺槽(补强)支护方案如图7 所示,采用矩形断面锚网支护的形式,锚杆之间排距为1 000 mm;巷道顶板采用5 000 mm 长M5 钢带,5 600 mm×1 200 mm 长的10#镀锌铁丝编制的菱形金属网和6 根等强锚杆支护,锚索或锚杆之间的间排距为1 000 mm×1 000 mm,设计锚索尺寸为φ22×6 200 mm;巷道两帮均采用两根1 700 mm 长的M3 型钢带压茬使用,3 500 mm×1 200 mm 长的10#菱形金属网搭接和5 根等强锚杆支护; 金属网与金属网之间搭接不小于100 mm,扎丝单股长度400 mm,折合双股长为200 mm,扎丝头齐,至少扭三圈,扭成花的扎丝头全部弯曲向里(内)。

图7 采区工作面运输顺槽支护正视

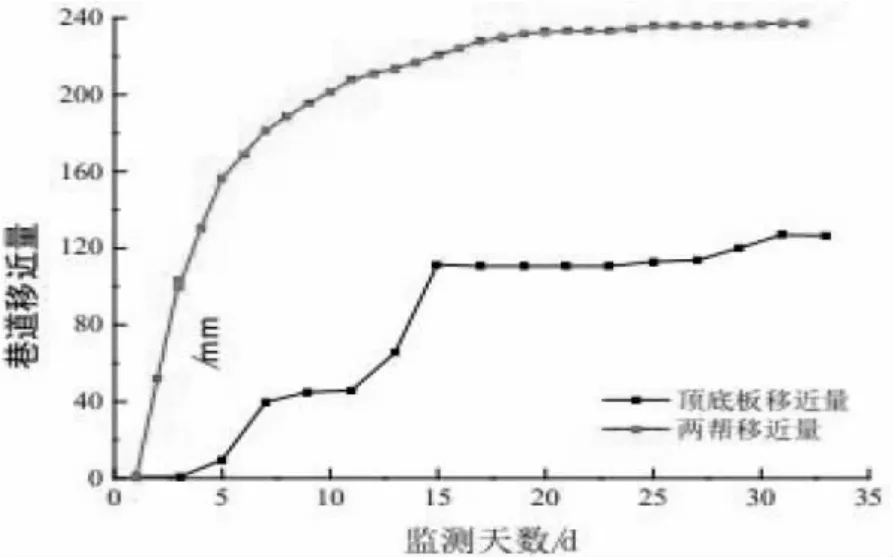

如图8 所示,巷道掘进期间,随着监测天数的增长,顶底板和两帮变形量整体呈增加的趋势,最大移近量分别为125 mm 和238 mm,此后巷道表面位移量不再发生变化并逐渐稳定。

图8 掘进期间1 号综合点巷道表面变形

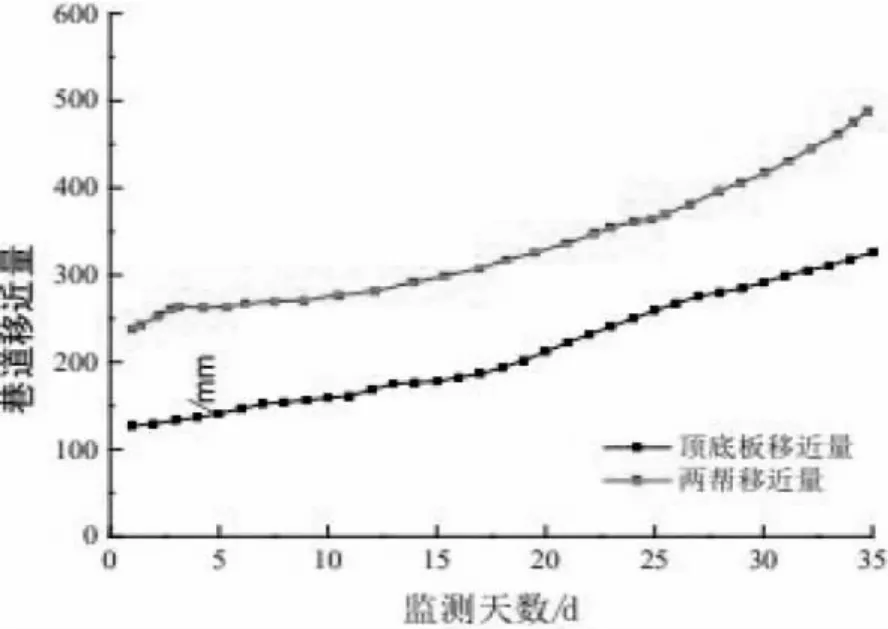

如图9 所示,在3306 工作面回采期间,在监测一个月后,顶底板、两帮移近量分别为325 mm和485 mm,在3306 工作面回采过程中巷道两帮的移近量要高于顶底板移近量。

图9 回采期间1 号综合点巷道表面变形量

5 结语

针对大阳煤矿3306 工作面沿空巷道煤柱尺寸留设,综合理论计算与数值模拟结果,最终选用8 m 宽的煤柱。该巷道拟采用优化(补强)支护,即采用“长锚索+单体柱+金属网+锚 栓+U 型钢”联合支护技术,在距离工作面后方30~60 m 范围内进行施工;矿压观测表明,沿空留巷两帮和顶底板最大移近量分别为558 mm 和485 mm,且留巷内未出现锚杆索拉断、锚固失效、单体柱压弯和巷旁充填体严重破坏等现象,巷道围岩变形控制效果较好; 该支护方案有效控制了沿空留巷围岩的变形,同时验证了支护的合理性与有效性。