高锰酸钾-多节点粉末活性炭联用技术去除致嗅物质的优化控制

张 冉, 叶浩宇

(合肥供水集团有限公司, 安徽 合肥 230011)

感官性状指标直接影响用户的饮水感受,带嗅味的饮用水使饮用者产生不信任感和不安全感。 嗅味是由水中各种有机与无机物质综合作用而表现出来,主要由腐殖质等有机物、藻类、放线菌和真菌以及过量投氯引起的。 目前已知的嗅味物质有一百多种,其中二甲基异坎醇(2-MIB)和土臭素(GSM)是饮用水中最常见的两种嗅味物质。 2-MIB 和GSM具有强烈土霉味,由放射菌和蓝藻等藻类大量繁殖产生的两种代谢产物。 2-MIB 和GSM 的嗅阈浓度很低,嗅味敏感者在含量5 ng/L 左右即可闻出。

除嗅、除味一直是饮用水处理的核心问题之一,在常规水处理工艺中,通过混凝、沉淀、过滤等工艺过程对溶解性嗅味物质去除率低,且混凝过程中的搅拌作用会让藻细胞破裂,使嗅味物质分散到水体中,降低了常规工艺的除嗅效果。 GB 5749—2022《生活饮用水卫生标准》规定饮用水中不得含有异臭、异味,并规定了2-MIB 和GSM 的限值分别为10 ng/L。 目前,国内针对水中2-MIB 和GSM 的去除手段主要有活性炭吸附、化学氧化、生物处理以及臭氧-活性炭、高锰酸钾-活性炭联用等方法。 化学氧化法容易受催化剂性质影响,光能利用率低,催化剂回收困难;臭氧氧化、活性炭吸附运行成本比较高;生物处理受现有水厂工艺局限性影响,不易推广。

本文主要针对原水中致嗅物质2-MIB、GSM 达到较高浓度时,如何保证出厂水水质嗅味指标。 通过分析单因素对致嗅物质去除效果,结合A 水厂现有常规处理工艺,开展水中致嗅物质2-MIB、GSM处理生产性试验,在高锰酸钾、粉末活性炭消耗总量不变的情况下,高锰酸钾-多节点粉末活性炭联用投加技术极大地提高了水中致嗅物质的去除率,生产上操控简便、易于实施,适用性强,可在大部分水厂推广,同时也为应急供水工艺提供技术参考。

1 水厂现状

1.1 A 水厂工艺基本情况

A 水厂采用常规处理工艺,设计制水能力为2.5×104m3/d,日供水能力约为2.0×104m3/d。 取水泵房至厂区原水管管径DN800,管长约2.5 km,以设计水量2.5×104m3/d 计算,满管情况下原水到达厂部需要1 h。 原水经集水塘后,由取水泵房送至厂区,反应池采用相对折板絮凝池,混合时间25 s,絮凝时间19.3 min,平流沉淀池停留时间113 min,水平流速7.9 mm/s。 该水厂采用聚合铝铁作为混凝剂,在静态混合器前投加,设有2 个高锰酸钾投加点、3 个粉末活性炭投加点,分别在取水泵房、反应池前端设有高锰酸钾和活性炭投加点,沉淀池末端设有应急活性炭投加点,该水厂工艺流程见图1。

图1 水厂工艺流程Fig.1 Process flow diagram of waterworks

1.2 原水水质基本情况

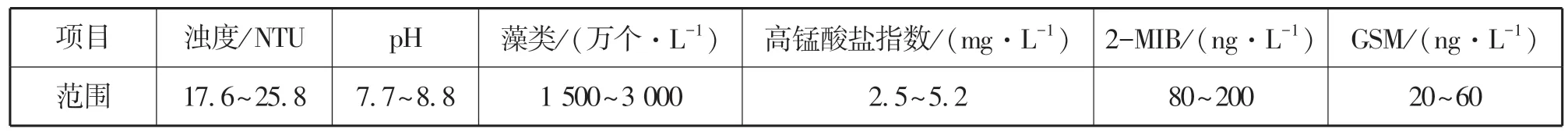

A 水厂采用水库水为水源,该水库总库容为1 400万m3,原水水质基本为Ⅲ类,整个湖面处于中营养状态,4—8 月份水质变化较大,夏季高温时原水中2-MIB浓度最高可达200 ng/L,GSM 浓度最高可达60 ng/L,藻类含量较高,多以隐藻、针杆藻和小球藻为主,嗅味为Ⅲ级,土腥味较重,原水部分指标见表1。

表1 原水部分指标Tab.1 Part index of raw water

2 试验部分

2.1 试验仪器

Z4 型混凝搅拌机、DB-5MS 色谱柱、赛默飞全自动固相微萃取-气相色谱/质谱联用仪等。

2.2 试验研究

试验用水为模拟的夏季高温时2-MIB、GSM 浓度分别为150、50 ng/L 的水库原水。 探究常规处理工艺下单因素对2-MIB、GSM 去除效果。

2.2.1 粉末活性炭粒径选择

取模拟后的原水,粉末活性炭投加量为100 mg/L,探究活性炭粒径分别为0.15 ~0.18 mm、0.10 ~0.15 mm、0.075~0.10 mm、0.044~0.075 mm 时,在转速120 r/min、吸附时间120 min 的条件下对2-MIB、GSM 的去除效果,见图2。 由图2 可知,粉末活性炭粒径大小与2-MIB、GSM 去除率成负相关,活性炭颗粒粒径越小对2-MIB、GSM 的吸附效果越好。

图2 粒径对2-MIB、GSM 的影响Fig.2 The effect of particle size on 2-MIB and GSM

2.2.2 粉末活性炭投加量选择

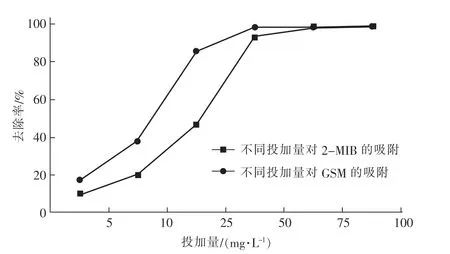

取粒径为0.044 ~0.075 mm 的粉末活性炭,转速120 r/min,投加量分别为5、10、25、50、75、100 mg/L,吸附时间120 min,对2-MIB、GSM 的去除效果见图3。 由图3 可知,粉末活性炭投加量多少与2-MIB、GSM 去除率成正相关,投加量越多二者吸附效果越好。

图3 投量对2-MIB、GSM 的影响Fig.3 The impact of investment on 2-MIB and GSM

2.2.3 粉末活性炭吸附时间选择

取粒径为0.044~0.075 mm 的粉末活性炭,投加量为100 mg/L,转速120 r/min,吸附时间分别为20、40、60、80、100、120 min,对2-MIB、GSM 的去除效果见图4。由图4 可知,粉末活性炭可以快速吸附GSM,去除率在98%以上,粉末活性炭对2-MIB 的吸附量随着吸附时间的增加而增加。

图4 吸附时间对2-MIB、GSM 的影响Fig.4 The effect of adsorption time on 2-MIB and GSM

2.2.4 高锰酸钾投加量选择

取模拟后的原水,分别投加0.4、0.7、1.0、1.3、1.6、2.0 mg/L 高锰酸钾,模拟生产工艺进行搅拌试验,对2-MIB、GSM 的去除效果见图5。 由图5 可知,随着高锰酸钾投加量的增加,GSM 基本没有去除,投加量为1.0 mg/L 时,2-MIB 的去除率达到90%以上,当再次增加高锰酸钾投加量,去除率几乎不变。

图5 高锰酸钾投加量对2-MIB、GSM 的影响Fig.5 The effect of potassium permanganate dosage on 2-MIB and GSM

3 生产验证试验结果及分析

随着气温的升高,致嗅物质2-MIB 和GSM 的风险频发。 为保证出厂水浊度<0.30 NTU,色度<5,嗅味0级,2-MIB、GSM 控制在标准限值以内,A 水厂采取相关措施进行控制。

3.1 单独投加粉末活性炭

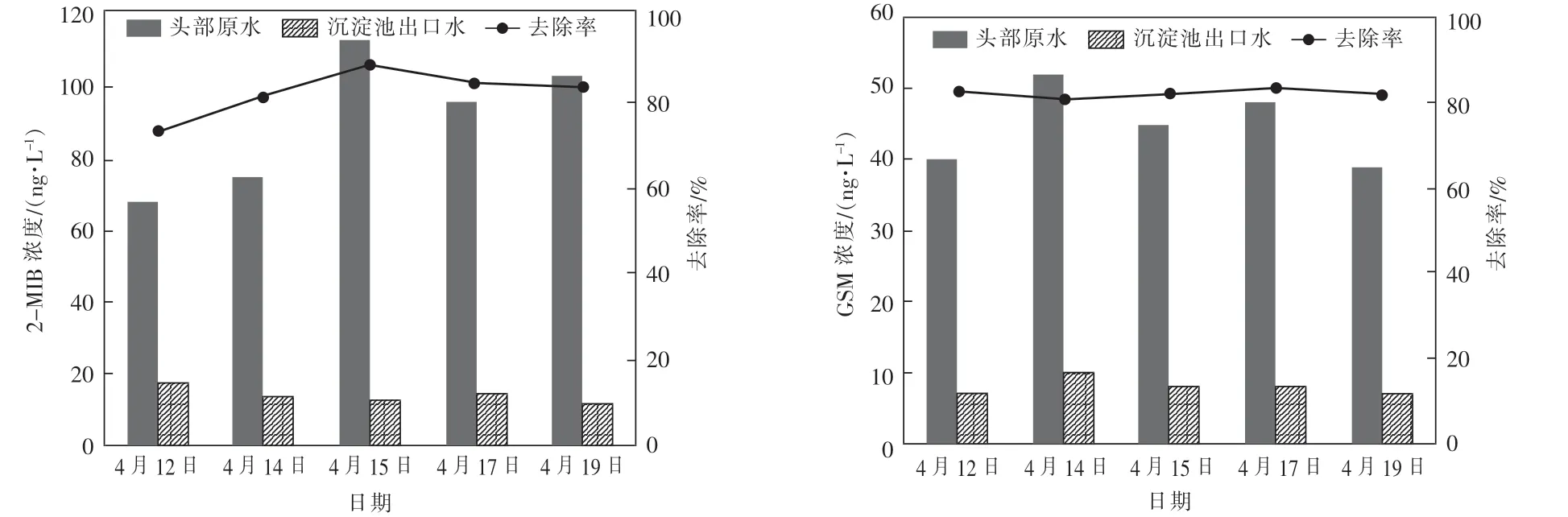

取水头部按照120 kg/kt 水的投加量,投加粒径为0.044~0.075 mm,吸附时间约40 min,对该水厂原水2-MIB、GSM 含量进行分析。 结合前期试验结果,理论上基本可以去除水中致嗅物质,但经过连续几日实际监测发现,沉淀池出口水2-MIB 的去除率只有20%~35%左右,去除效果不理想,但GSM 的去除率达到75%以上,结果见图6。 实际生产过程中2-MIB 去除效果不理想,主要原因是活性炭吸附时间不够,反应时间短,另外由于工艺条件受限,导致大部分活性炭的吸附没有达到饱和。

图6 单独投加粉末活性炭出口水2-MIB、GSM 去除率Fig.6 Separate addition of powdered activated carbon outlet water with 2-MIB and GSM removal rate

3.2 高锰酸钾-粉末性活性炭联用投加

连续几日单独投加粉末活性炭去除致嗅物质效果不理想,因此采用高锰酸钾-粉末活性炭联用投加技术去除水中致嗅物质,在取水头部按照高锰酸钾1.0 kg/kt、粉末活性炭100 kg/kt 的投加量,通过连续监测发现沉淀池出口水2-MIB、GSM 的去除率稳定在70%以上,见图7。 结果表明通过在取水头部投加高锰酸钾和活性炭,利用高锰酸钾的强氧化能力,使水体中的有机物在活性炭表面发生氧化聚合,既提高活性炭的吸附能力,同时活性炭吸附部分反应中间产物,还原水中残留的高锰酸钾,从而提高2-MIB、GSM 的去除效率。 高锰酸钾与一定孔径的粉末活性炭具有协同作用:一方面,高锰酸钾通过强氧化性质使水中的大分子嗅味物质氧化成小分子有机物,从而便于活性炭吸附;另一方面,高锰酸钾的还原产物二氧化锰自身也可以吸附有机物进而发生聚沉,达到去除嗅味物质的效果。

图7 联用投加出口水2-MIB、GSM 去除率Fig.7 Combined dosing outlet water 2-MIB and GSM removal rate

3.3 高锰酸钾-多节点粉末活性炭联用投加

为了进一步研究水中致嗅物质去除效果,采用高锰酸钾-多节点粉末活性炭联用投加技术,在取水泵房处预加高锰酸钾,利用水体紊流在原水集水塘内投加一定量粉末活性炭,降低进厂原水致嗅物质2-MIB、GSM 的浓度,再在反应池前端投加活性炭,紧急情况时在沉淀池末端指形钢槽内应急投加少量的粉末活性炭。

根据A 水厂制水量和工艺构筑物的尺寸、水位,计算各构筑物的水力停留时间,在保持粉末活性炭投加总量不变的前提下,在取水头部、反应池、沉淀池末端按照4 ∶3 ∶1 多节点投加粉末活性炭,同时在取水头部投加高锰酸钾。 经检测,进厂原水中致嗅物质含量下降50%左右,反应池采用活性炭吸附后,沉淀池出水致嗅物质浓度又有下降,去除率达到80%以上,通过砂滤池后,最终出厂水水质达标。 多节点投加滤后水2-MIB、GSM 去除率见图8。 在粉末活性炭投加总量与前期相同的前提下,采用高锰酸钾-多节点粉末活性炭联用投加技术,有效地提高了2-MIB和GSM 的去除率,出厂水去除率可达85%以上。

图8 多节点投加滤后水2-MIB、GSM 去除率Fig.8 Removal rate of 2-MIB and GSM in water after adding filtration at multiple nodes

高锰酸钾-多节点粉末活性炭联用投加技术通过在原水头部利用高锰酸钾强氧化能力,将原水中的部分致嗅物质快速氧化并被粉末活性炭吸附,降低进厂原水中致嗅物质含量,提高反应池活性炭最大吸附能力,保证沉淀池出口水中的致嗅物质能被投加的活性炭完全吸附,使滤后水中2-MIB、GSM含量符合GB 5749—2022《生活饮用水卫生标准》的限值要求,从而保证出厂水水质。

在应急处置期间,由于活性炭投加量较大,在沉淀池底和滤池截留大量活性炭,为保证出口水水质和滤池运行效率,需提高沉淀池排泥机排泥频率和滤池反冲洗次数。 在沉淀池末端指形钢槽内投加活性炭会造成滤池表面活性碳积聚,但不会影响出水水质。

4 结论

① 高锰酸钾-多节点粉末活性炭联用投加技术对2-MIB 有良好的去除效果,沉淀池出口水中2-MIB 的最高去除率可达88.5%,出厂水中的2-MIB、GSM 浓度符合GB 5749—2022 标准限值要求。当原水中2-MIB、GSM 含量不高时,根据工艺适当调整高锰酸钾、粉末活性炭的投加量。

② 采用高锰酸钾-多节点粉末活性炭联用投加技术去除水中高浓度致嗅物质时,需投加大量粉末活性炭,为防止沉淀池中活性炭和二氧化锰的富集,避免滤砂中截留的活性炭穿透砂层进入清水池,应增加沉淀池排泥频次和砂滤池的反冲洗频次,将沉淀池和滤池及时冲洗干净。

③ 采用高锰酸钾-多节点粉末活性炭联用投加技术去除水中致嗅物质,操控简便,易于实施,适用性强,可在大部分水厂推广,同时也为应急供水工艺提供技术参考。