氢氧化钙掺量对硅酸镁基胶凝材料性能的影响*

李 悦,郑星远,林 辉

(1.北京工业大学 城市建设学部,北京 100124;2.北京工业大学 重庆研究院,北京 100124)

0 引 言

硅酸镁基胶凝材料是一种新型的胶凝材料,由镁质原材料与硅质原材料以及部分外加剂加水混合而成,其主要水化产物为水化硅酸镁凝胶(M-S-H)和氢氧化镁(Mg(OH)2)。其中镁质原材料一般采用轻烧MgO,也有学者采用Mg(OH)2[1],但是效果不佳;硅质原材料主要为硅灰,也有学者采用粉煤灰[2]、偏高岭土[3]、稻壳灰[4]、陶瓷废料[5]等含无定型SiO2的材料。硅酸镁基胶凝材料具有轻质高强、隔热保温耐高温[6]、低碱度[7]、低碳排放[8]等优良特点,目前在保温板材、耐火材料以及核废料固化[9]等领域有很大的应用潜力。但同时,硅酸镁基胶凝材料也存在水化速度较慢,早期强度较低、流动性能较差等缺陷。为克服这些缺点,国内外学者主要采取了以下几方面的措施:

(1)改变MgO活性:硅酸镁基胶凝材料所用轻烧MgO的活性对其性能有着很大影响,随着氧化镁活性的增高,前期强度逐渐增高、后期强度先增后降、流动性逐渐变差[10]。(2) 改变硅质原材料的种类:由前文可知,硅酸镁基胶凝材料的硅质原材料有很多种[2-5],选用不同原材料与配比也对其性能产生很大的影响。(3)改变Mg/Si比:Mg/Si比即Mg、Si元素的摩尔比,在Mg/Si为0.8~1.2时,M-S-H是能够稳定存在的[11]。(4) 改变养护温度:Szczerba[12]等发现硅酸镁基胶凝材料水化进程对温度变化非常敏感。焦文秀[13]、宋强[14]等发现升温(40-50 ℃)养护能够提高早期强度,常温下(20 ℃)适于后期强度发展。(5) 加入一些外加剂进行改性:很多研究[14-17]表明,采用六偏磷酸钠作为分散剂,能显著提升硅酸镁基胶凝材料浆体流动性能。也有学者在体系中掺入适量高效减水剂[18]与磷酸氢二钾[19],也能达到相似的效果。

除此之外也有学者引入钙元素,研究CaO-MgO-SiO2-H2O复合体系的微观、宏观性能。Chiang[20]和Lothenbach[21]发现C-S-H和M-S-H的微观结构差异明显,分子结构的相互作用很小。Bernard[22-23]证实在M-S-H合成过程中,钙能够以可交换阳离子的形式存在于M-S-H表面而不破坏其结构。贾援[24-25]在M-S-H体系中加入CaO,发现低掺量下 3 d抗压强度提升20%,但随着掺量提升,MgO溶解受到限制,M-S-H分解,胶凝材料的强度下降。

由目前的研究可知,硅酸镁基胶凝材料的性能提升的手段主要为改变原材料及其比例、养护条件或添加外加剂。关于引入钙组份的研究较少,且主要是通过加入CaO的方式进行机理研究,但是CaO可能会对硅酸镁基胶凝材料力学性能与体积安定性产生不利影响。因此,本文在上述研究的基础上,在硅酸镁基胶凝材料中加入不同掺量的氢氧化钙(Ca(OH)2)进行改性,测试了浆体力学、工作性能,并结合微观测试手段对其机理进行了探讨。

1 实 验

1.1 原材料

实验所用活性氧化镁(MgO)煅烧温度在700~900 ℃,主要化学成分见表1,粒径分布见图2。MgO活性由两种测试方法测得:柠檬酸法160s,水合法61%。硅灰(SF)主要化学成分见表1,粒径分布见图2。六偏磷酸钠(SHMP)、氢氧化钙(Ca(OH)2)等化学试剂为分析纯。

图1 MgO与SF的粒径分布Fig.1 Particle size distribution of MgO and SF

图2 流动度Fig.2 Fluidity

表1 原材料化学成分/%Table 1 Chemical composition of raw materials/%

1.2 配合比

制作不同Ca(OH)2含量的净浆试块,其配合比见表2。其中Ca(OH)2替代率(Ca(OH)2substitution rate)指Ca(OH)2对MgO的质量替代率;(Mg+Ca)/Si指Ca(OH)2与MgO质量之和与SF的质量比。

表2 实验配合比Table 2 Experimental mix ratio

1.3 试验方法

1.3.1 流动度、凝结时间

凝结时间参照GB/T1346-2011《水泥标准稠度用水量、凝结时间、安定性检验方法》;流动性能参照GB/T 8077-2012《混凝土外加剂匀质性试验方法》。

1.3.2 抗压强度

制备40 cm×40 cm×40 cm的净浆试块,在(20±3)℃,相对湿度在90%以上的环境中养护3,14,28 d后,对其抗压强度进行测试。

1.3.3 XRD

首先将试样研磨至能够通过45μm筛,然后将粉体在真空干燥箱中25 ℃干燥3 d后取出,采用Ultima Ⅳ型X射线衍射仪进行XRD实验分析(扫描速率为5°/ min,2θ角范围为5~90°)。

1.3.4 微观形貌分析

使用FEI Quanta 200型扫描电子显微镜对试样的微观图像进行采集,观察水化28 d胶凝材料的微观形貌。

1.3.5 热重分析

制样方法与XRD相同。热重分析采用耐驰(NETZSCH)STA 449 F3同步TG-DSC热分析仪进行测试,该仪器的温度范围为-150~2 000 ℃,升降温速率为0.001~50 K/ min,DSC解析度<1 μW。

1.3.6 孔结构分析

采用压力范围为0.50psia-60000psia的AutoPore IV 9500 的压汞仪进行实验分析。可测试的最小孔径为5nm。

2 试验结果与讨论

2.1 流动度

Ca(OH)2替代率对硅酸镁水泥流动度的影响如图2所示。结果表明空白组的流动度较差(70 mm),随着Ca(OH)2替代率的增大,流动度先增大后减小,Ca(OH)2替代率为3%时达到峰值(170 mm),相比空白组提升了143%;Ca(OH)2替代率为5%时流动度下降至90 mm,相比空白组提升了28.6%;当Ca(OH)2替代率达到6%时,胶凝材料则无法正常成型。

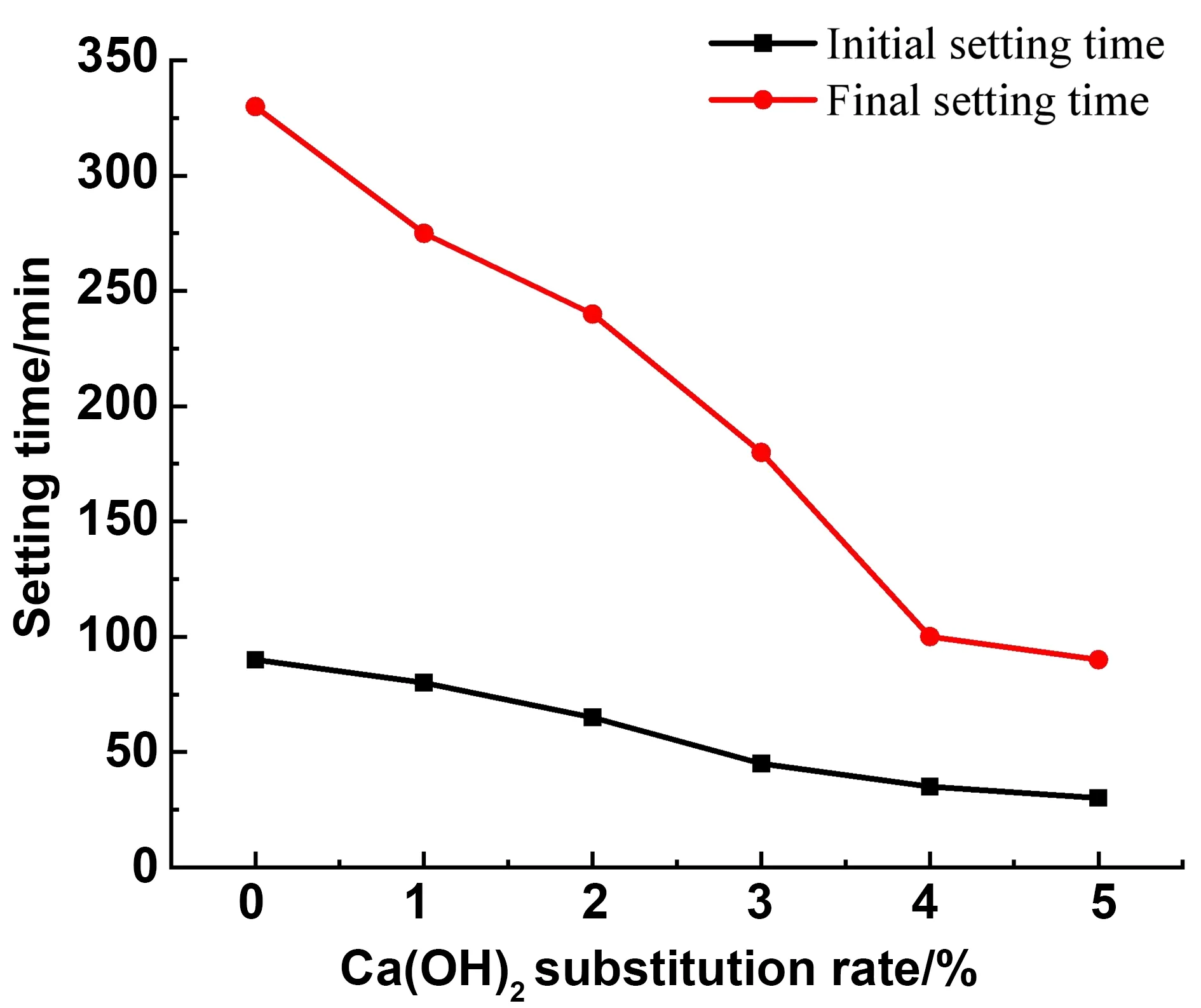

2.2 凝结时间

Ca(OH)2替代率对硅酸镁水泥凝结时间的影响如图3所示,结果表明,空白组的凝结时间较长(初凝时间90 min,终凝时间330 min),随着Ca(OH)2替代率的增大,初凝时间与终凝时间都显著减小,在Ca(OH)2替代率为3%时初凝时间45 min,终凝时间180 min,相比空白组缩短了50%与45.5%。在Ca(OH)2替代率为5%时达到最低值,初凝时间30 min,终凝时间90 min,相比空白组缩短了66.7%与73%。

图3 凝结时间Fig.3 Setting time

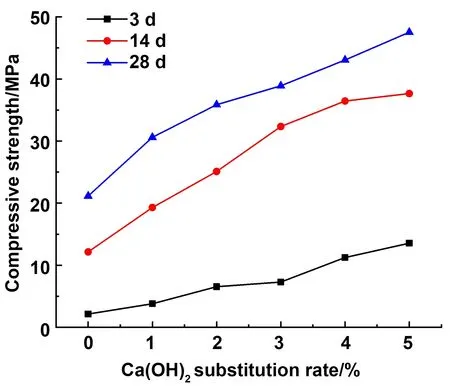

2.3 抗压强度

Ca(OH)2替代率对硅酸镁水泥抗压强度的影响如图4所示。能够看出,随着Ca(OH)2替代率的增大,硅酸镁水泥的3,14和28 d抗压强度逐渐增大,空白组对应的3 d、14 d、28 d抗压强度分别为2.15,12.11,21.23 MPa;在Ca(OH)2替代率为3%时对应的3,14,28 d抗压强度分别为7.3,32.35,38.9 MPa,相比空白组提高了240%、175%与83%;在Ca(OH)2替代率为5%时对应的3,14,28 d抗压强度分别为13.55,37.65,47.52 MPa,相比空白组提高了530%、210%与125%。由实验结果可知,Ca(OH)2替代MgO能够显著增强硅酸镁水泥的抗压强度,尤其是其早期抗压强度提升更为明显。

图4 抗压强度Fig.4 Compressive strength

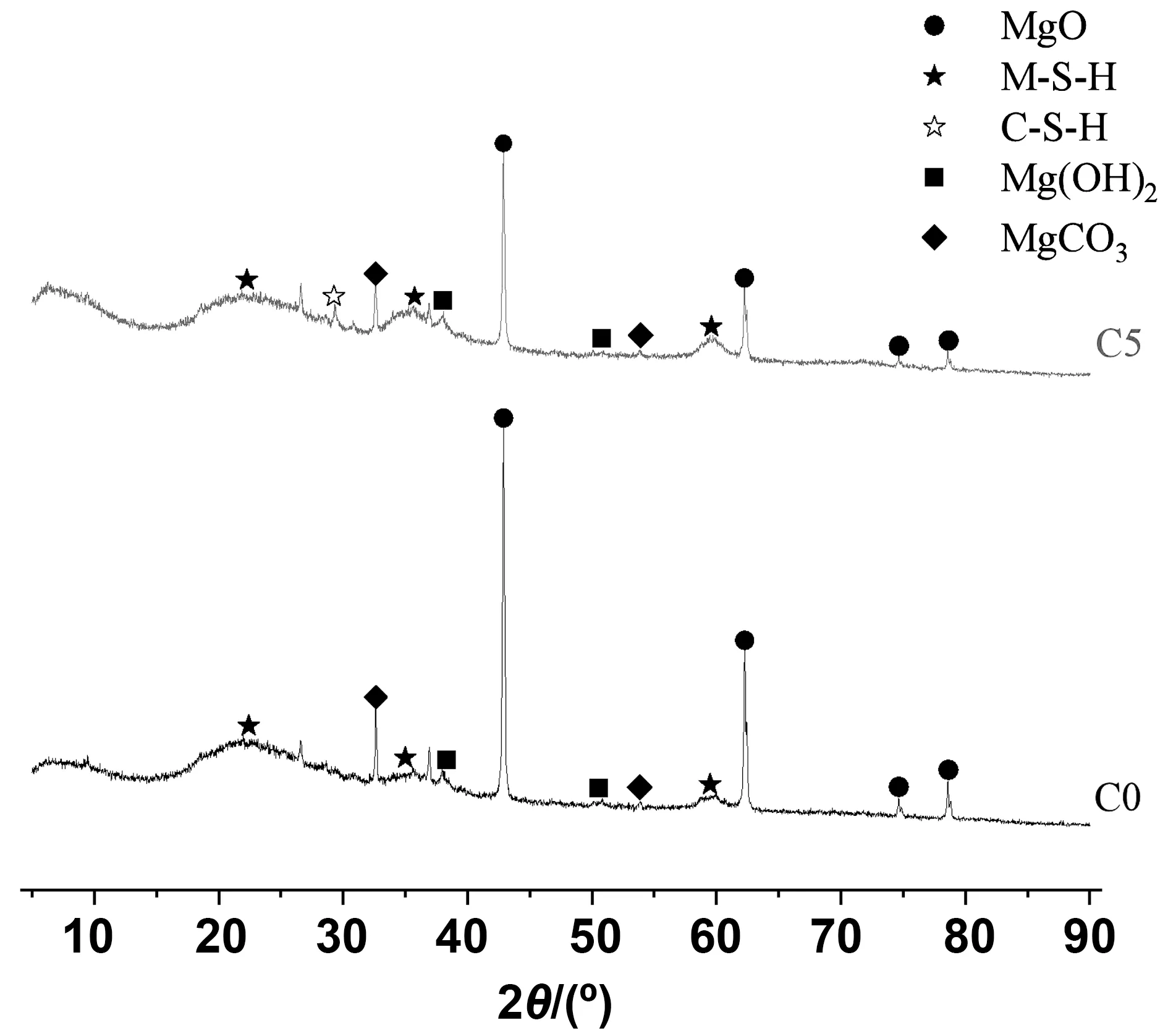

2.4 XRD实验分析

选用力学性能最优异的C5组与C0组对照进行XRD分析,曲线如图5所示。其中在2θ=42.9°、62.26°处为MgO的衍射峰,2θ=15°~30°、33°~40°、28°~61°之间出现了M-S-H凝胶的弥散衍射峰,2θ=30°处为C-S-H凝胶的衍射峰,2θ=33°处为原材料碳化产生的MgCO3。对比C0组与C5组的XRD曲线可知,两者的曲线基本一致,差别在于C5组的MgO衍射峰峰值显著降低,出现C—S—H凝胶的衍射峰。这说明使用5%的Ca(OH)2替换MgO加入硅酸镁基胶凝材料之中,能够促进MgO的水化[24]。Ca(OH)2的衍射峰没有出现,这是因为Ca(OH)2与SF反应生成C—S—H凝胶而被完全消耗。

图5 C0与C5试块养护28 d的XRD图Fig.5 XRD pattern of C0 and C5 test blocks curing for 28 d

2.5 微观形貌分析

由于XRD分析主要针对于晶体物相,对于水化产物中的凝胶相无法准确表征,因此,选用C5组与C0组对照进行SEM-EDS测试,结果见图6。图6(a)、(b)显示了C0与C5组的SEM图像,可以清楚地看到未反应的SF颗粒与、SF颗粒掉落后形成的凹面(The concave surface of SF falling behind)与附着在SF颗粒表面球状形貌的M-S-H凝胶,且图6(b)中可以看到少量花瓣状形貌的C-S-H凝胶[24]。图6(c)、(d)显示了图6(a)、(b)面扫的EDS测试结果,C0、C5组中的Ca元素质量比分别为0.6%、2.1%,结合XRD测试中无Ca(OH)2衍射峰,可以证明C5组中C-S-H凝胶的存在。

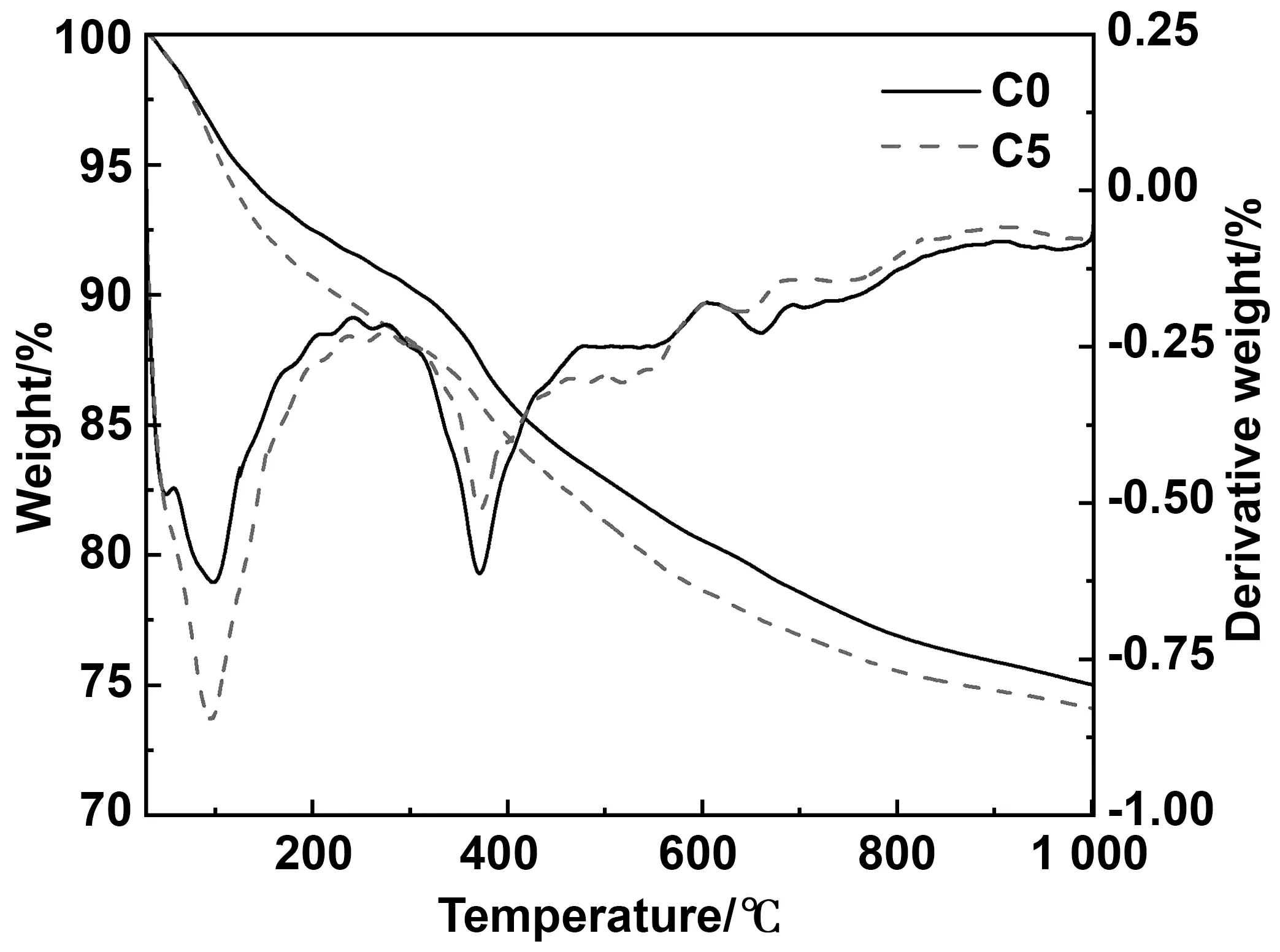

2.6 热重分析

选用C5组与C0组对照进行热重分析,TG-DTG曲线如图7所示。硅酸镁基胶凝材料的失重曲线主要由四部分组成[24]:第一部分为温度在85~250 ℃之间,DTG曲线在100 ℃左右出现第一个峰值,此阶段主要为M-S-H和C-S-H凝胶的吸附自由水与结合水脱水失重;第二部分为温度在250~450 ℃之间,DTG曲线在360 ℃左右出现第二个峰值,此阶段主要为Mg(OH)2的分解失重;第三部分为450~650 ℃,此阶段主要M-S-H凝胶与C-S-H凝胶的分解失重;第四部分为650~800 ℃此阶段主要为原材料中的MgCO3分解失重。

图7 C0与C5试块养护28 d的TG-DTG曲线Fig.7 TG-DTG curve of C0 and C5 test blocks curing for 28 d

由TG曲线的第一部分可计算出:C0组失重为5.79%,C5组失重为7.4%,该部分对应的是凝胶相的吸附自由水和结合水质量分数。由TG曲线的第二部分可计算出:C0组失重为7.2%,C5组失重为6.63%,该部分对应的是Mg(OH)2分解所得水分的质量分数,根据式(1)[25]可推出C0组与C5组中Mg(OH)2的质量百分比分别为23.3%和21.5%。由TG曲线的第三部分可计算出:C0组失重为4.62%,C5组失重为5.1%,该部分对应的是M-S-H凝胶与C-S-H凝胶的分解失重。上述实验结果说明Ca(OH)2的少量加入提高了硅酸镁基胶凝材料的凝胶相总含量,提高了其水化程度。

C[Mg(OH)2]=mTG(250 ℃~450 ℃)×M[Mg(OH)2]/M[H2O]

(1)

其中C[Mg(OH)2]为Mg(OH)2的质量百分比,mTG(250 ℃~450 ℃)为在250~450 ℃之间的质量损失,M[Mg(OH)2]、M[H2O]为Mg(OH)2、的H2O的摩尔质量。

2.7 孔结构分析

选用C5组与C0组对照进行压汞测试,测试结果如图8所示,其中图(a)为孔径分布,图(b)为累计孔体积。图(a)显示,C0与C5组的试块孔径分布曲线在孔径为7.23nm、77nm时,C0组的孔体积有着显著的增大。图(b)显示,C0与C5组的试块累计孔体积曲线在孔径小于151nm时,C0组的累计孔体积显著高于C5组。而在孔径大于151nm时,两者的累计孔体积曲线趋于一致,C0组略高于C5组。除图8外,压汞测试结果还包含孔隙率,C0与C5组的孔隙率分别为19.96%与8.53%,C5组相比C0组孔隙率下降了57%。热重和XRD说明Ca(OH)2的加入生了C-S-H凝胶,使硅酸镁基胶凝材料能够更加的密实,孔隙率降低。

图8 C0与C5试块养护28 d的孔径分布与累计孔体积Fig.8 Pore size distribution and cumulative pore volume of C0 and C5 test blocks during curing for 28 d

3 结 论

(1)低替代率Ca(OH)2(1%~5%)可以显著缩短硅酸镁基胶凝材料的凝结时间,增大其流动度。随着Ca(OH)2替代率逐步增大,凝结时间逐渐缩短,流动度先增大后减小,在替代率为3%时达到最大值170 mm,相比空白组提高了143%。

(2)Ca(OH)2可以显著增大硅酸镁基胶凝材料的早期和后期抗压强度。Ca(OH)2替代率为5%时抗压强度最高,其3、14、28 d抗压强度相比空白组分别提高了530%、210%和 125%。

(3)XRD、SEM-EDS、TG和MIP测试结果阐明了Ca(OH)2增大硅酸镁基胶凝材料抗压强度的机理:Ca(OH)2能与SF反应生成C-S-H凝胶,促进MgO的水化反应,增加M-S-H凝胶的生成量,减小胶凝材料孔隙率,提高其密实度。