基于爬锥系统的装配式托架在桥梁现浇段施工中的应用

杨红,柳生财

(中交二公局东萌工程有限公司,陕西 西安 710119)

0 引言

连续刚构桥由于其具有跨越能力大、施工工艺成熟、成本造价低、施工效率高等特点得到了广泛的应用。该类型桥梁墩身均较高,通常主墩高达100 m 左右,过渡墩在30~50 m 左右,有的桥梁过渡墩高达70 m 以上。当过渡墩墩身较高时,采用一般落地式支架进行连续刚构桥边跨现浇段及合龙段施工往往存在较大的安全和质量风险,技术和经济效益不佳。为此,设计一种高效且安全可靠同时兼顾经济性并适用于高墩大跨径连续刚构桥边跨现浇段及合龙段的施工方法迫在眉睫[1],针对该问题进行系统研究,通过利用爬锥和装配式托架形成快速装拆的装配式托架结构,替代了传统托架高空杆件焊接作业,安全有效地解决了传统技术中存在的问题。

1 工程概况

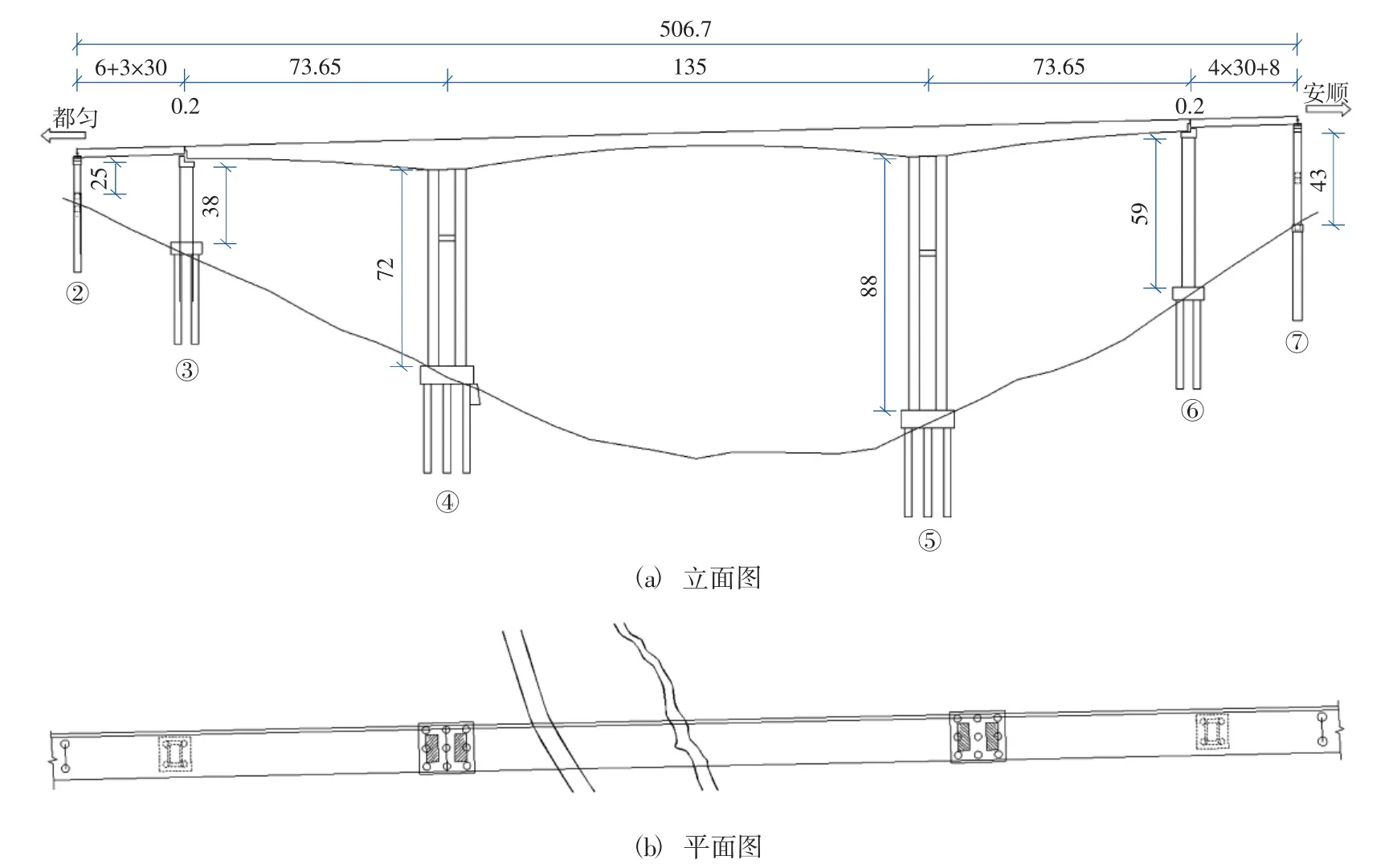

贵州摆楠大桥主桥为(73.65+135+73.65)m 变截面连续刚构桥,主桥左右幅分离,上部悬浇采用挂篮施工。过渡墩墩身为7 m×3.5 m 薄壁墩,墩高:Z2 号墩27 m、Y3 号墩38 m、Z5 号墩49 m、Y6 号墩59 m,墩身混凝土为C50,承台为9.5 m×8.8 m。主梁采用单箱单室直腹板形式,采用C50 混凝土,顶面设2%的横坡,箱底横向不设置横坡,箱梁顶板净宽度为12.5 m,箱梁底板宽度为6.5 m,断面布置及桥型如1、图2 所示。

图1 桥型断面布置图(cm)Fig.1 Cross-sectional layout of bridge(cm)

图2 桥型立、平面布置图(m)Fig.2 Elevation and plan layout of bridge(m)

2 方案设计

爬锥装配式托架即在连续刚构桥过渡墩墩身或盖梁施工时,在设计位置预埋爬锥系统,再利用吊装设备安装装配式托架,就位后使用高强螺栓将托架与爬锥系统连接,组成完整的结构受力体系。托架设计主要考虑边跨现浇段及合龙段的施工原则。

为了保证安全性及经济性,爬锥预埋锚板所需的爬锥个数须通过计算数据给定。托架结构为保证精准度,在钢结构加工厂进行加工,托架与爬锥连接的锚板根据混凝土浇筑后锥体的实际位置在钢结构加工厂进行开孔,确保托架与爬锥的精准连接。

2.1 边跨现浇段

爬锥装配式托架作为边跨现浇段施工承重结构,安装完成后,在托架上放置砂筒等其他卸荷装置和承重横梁,再搭设纵横向分配梁及模板支架,预压后即可进行边跨现浇段施工。

爬锥装配式托架最终荷载将传递至墩身一侧,且为偏载状态,故而需对桥梁过渡墩墩身进行荷载变化的计算分析,验算墩身偏载可能造成的墩身抗弯不足和根部开裂等问题。如若墩身不满足施工荷载的要求,则在墩身的另一侧设置平衡荷载,采用对称托架并加载平衡[2],加载可采用堆载或落地钢绞线对拉的方式,托架总装图如图3、图4 所示。

图3 边跨现浇段施工总体立面布置图Fig.3 General elevation layout of cast-in-place side span construction

图4 托架总体构造图Fig.4 General structure of brackets

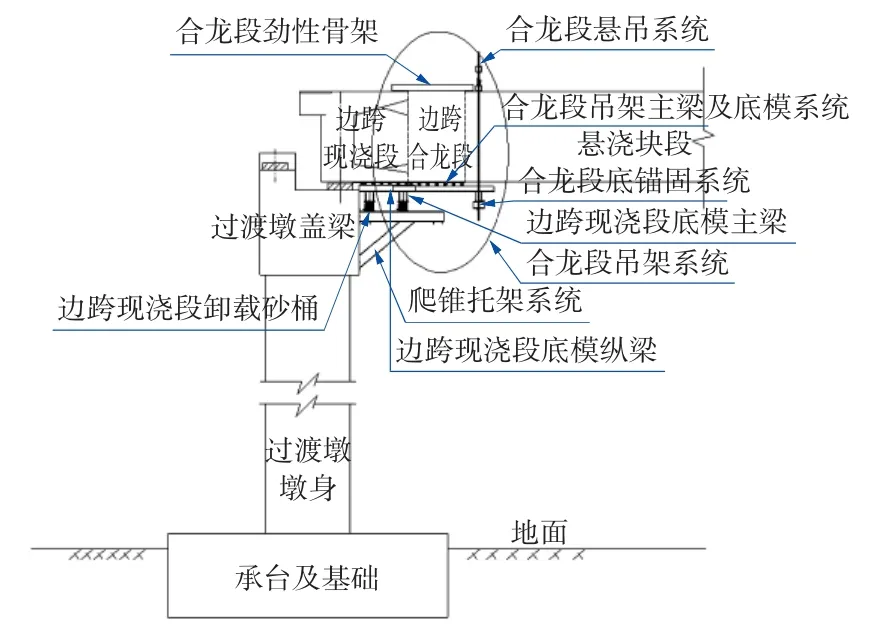

2.2 边跨合龙段

爬锥式托架同样考虑边跨合龙段施工,即将挂篮后退至0 号块根部进行拆除。并利用边跨现浇段底模主梁进行支撑,将合龙段吊架主承重工字钢梁(小一个规格)一侧插入边跨现浇段底模承重工字梁进行锚固,另一侧采用悬吊系统进行锚固,与边跨现浇段组合形成完整受力体系(承重梁长度可纵向伸缩调节性能),该结构体系可随合龙段长度自由调节,高程方向可通过锚固吊杆长度调节,满足不同节段的合龙段模板支设需求。之后选择几天内温度稳定匹配合龙温度时的状态下进行合龙段锁定,绑扎钢筋,并在当天温度最低状态下进行合龙段混凝土的浇筑,完成边跨合龙施工。边跨合龙段施工总体构造见图5、图6。

图5 边跨合龙段施工断面布置图Fig.5 Cross-sectional layout of closure section construction of side span

图6 边跨合龙段施工总体立面布置图Fig.6 General elevation layout of closure section construction of side span

2.3 支撑系统的受力计算

2.3.1 结构整体模型计算

根据边跨现浇段及合龙段的构造形式和结构重量,采用Midas Civil 模拟实际工况,对组合支撑系统进行结构受力计算,模拟边跨现浇段及合龙段两阶段浇筑完成的工况,验算结构的强度、刚度及稳定性,确定最终的材料选取,合理配置材料,使该结构稳定可靠,计算结果如图7—图10 所示。

图7 托架组合应力结果Fig.7 Combined stress of brackets

图8 托架剪应力结果Fig.8 Shear stress of brackets

图9 托架变形计算结果Fig.9 Calculation result of bracket deformation

图10 托架支点反力(kN)Fig.10 Reaction of support of brackets(kN)

经计算,组合式托架组合应力小于规范允许值215 MPa;剪切应力小于规范允许值125 MPa,最大位移变形值满足规范要求,均满足施工要求。

2.3.2 预埋件受力螺栓计算

三角托架作为竖向承载构件,最终受力均传递至爬锥体,爬锥体受力关键仍为受力螺栓的承载力计算。螺栓的承载力计算公式[2]为:

式中:NV、Nt分别为承载螺栓所承受的剪力和拉力;NVb、Ntb分别为承载螺栓的受剪、高强螺杆受拉承载力设计值(抗拉承载力取决于高强螺杆,抗剪承载能力取决于受力螺栓)。

受力承载螺栓直径为36 mm,螺纹内径为31 mm,材料为40Cr,高强螺杆直径为20 mm,NVb=302 kN,Ntb=377.3 kN。

单个上部牛腿预埋板为8 个爬锥预埋件,下部牛腿预埋板为6 个爬锥预埋件,上部牛腿爬锥主要承担抗拉、抗弯和抗剪作用,下部牛腿爬锥主要承担抗剪作用,下部牛腿锚板与墩身混凝土密贴,抗压由混凝土承担,其锚板均为螺栓群设计,根据受力组合特性分别计算爬锥体的受力。

1) 上部预埋件受力螺栓计算

根据受力特性,该预埋件受力状态为剪-拉螺栓群在弯矩、剪力和轴力共同作用下,最上部单个爬锥体受力螺栓承受最大拉力值为:

最大剪力为:

式中:M为螺栓群弯矩,kN·m;N为预埋件轴力,kN;V为预埋件剪力,kN;n为螺栓数;m为排数;yi为各螺栓到螺栓群形心点的距离,mm;y1为yi中的最大值,mm。

上部预埋单个爬锥体受力螺栓计算为:

2) 下部预埋件受力螺栓计算

根据受力特性,该预埋件受力状态为剪-压螺栓群在剪力和轴力共同作用下,轴向抗压由混凝土承担,此时受力螺栓主要起抗剪作用,拉力数值为0,则下部预埋爬锥体受力螺栓计算为:

2.3.3 混凝土冲切承载力计算

当承载螺栓与锥形承载接头连接时:

Ftmax=Ntmax=153.3 kN<711.2 kN,满足要求。

式中:Ft为承载螺栓所承受的轴向拉力,N;l为预埋件锚板边长,mm,本工程取最小值100 mm;s为锥形承载接头埋入长度,mm,本工程取350 mm;ft为混凝土轴心抗拉强度设计值,N/mm2,按照C50 混凝土计算,取1.89 N/mm2。

2.3.4 混凝土局部受压承载力计算

式中:Nc为预埋件所承受的轴向压力,N;a为承载螺栓的垫板尺寸,mm,取700 mm;fc为混凝土轴心抗压强度设计值,N/mm2,取23.1 N/mm2。

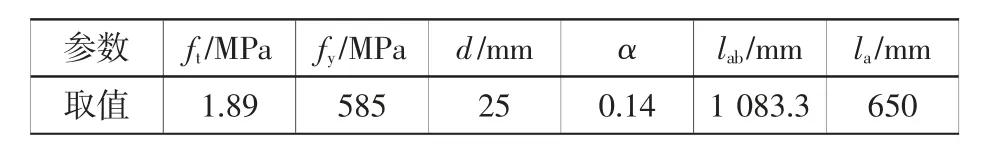

2.3.5 锚固长度计算

根据计算结果得出单根锚筋最大拉力值为153.3 kN,预埋锚筋采用公称直径25 mm 的精轧螺纹粗钢筋,有效计算面积为490 mm2,材质为PSB785,其抗拉强度设计值为585 MPa。

锚筋抗拉强度计算:153.3×1 000/490=312.9 MPa<585 MPa,满足要求。

锚固长度计算按照GB 50010—2010《混凝土结构设计规范》第8.3.1、8.8.3 条计算:

式中:lab为受拉钢筋的基本锚固长度,mm;fy为钢筋的抗拉强度设计值,N/mm2;d为锚固钢筋的直径,mm;α 为锚固钢筋的外形系数;la为受拉钢筋的锚固长度[3],mm;ζa为锚固长度修正系数。

计算结果如表1 所示。

表1 锚固长度计算Table 1 Calculation of anchorage length

2.3.6 墩身偏压分析

墩身在施工过程中处于偏压状态,为保证过渡墩墩身的安全,需对墩身结构进行裂缝及变形验算,根据JTG 3362—2018《公路钢筋混凝土及预应力混凝土桥涵设计规范》确定工作状态下裂缝宽度许用限值,取最不利风荷载状态下施工,进行受拉区钢筋计算[4],确保墩身根部裂缝满足规范等要求。其中墩身变形分析结果如图11 所示。

图11 墩身变形图(cm)Fig.11 Pier deformation diagram(cm)

3 关键施工技术

3.1 爬锥预埋件施工

爬锥预埋件作为托架的承载构件,是整个体系中的关键环节,预埋件特别是爬锥的预埋精确性直接影响构件的受力性能。爬锥锥体与锥尾的连接需采用抗拉性能较好的精轧螺纹钢筋[5],安装时将三者配套件组合连接为整体,见图12。

图12 爬锥预埋件定位施工Fig.12 Positioning and installation of embedded parts for climbing cones

1) 为确保爬锥系统在盖梁混凝土浇筑中不偏位,在爬锥端部采用厚度较小的钢板作为定位钢板将其连接成总体,孔位位置与预埋锚板一致,通过定位螺栓固定在高强螺杆上,并可将定位钢板与盖梁钢筋进行焊接固定,起到定位的作用[4],避免浇筑过程中出现较大的移动偏位。

2) 安装过程中锥体不与主筋相碰,并设置在主筋内侧;锥体不应突出于混凝土表面,并保持平整,保证锚板的安装平整度与墩身混凝土的密贴度。

3) 爬锥体安装完成后,用土工布封堵爬锥孔,用透明胶布包裹端头,防止浇筑过程中水泥浆进入锥孔。

3.2 装配式托架安装

每个过渡墩盖梁上设置多片装配式三角托架用以承载边跨现浇段的重量。装配式三角托架采用型钢焊接,托架型钢端部焊接受力锚板,爬锥系统与托架系统相互独立,托架与墩身采用高强螺栓连接即可快速完成安装,更为便捷,总体构造如图13、图14 所示。

图13 托架设计图Fig.13 Bracket design

图14 装配式托架安装完成图Fig.14 Completion of installation of prefabricated brackets

1) 盖梁混凝土浇筑完成,模板拆除后需复测爬锥孔位,根据现场实测爬锥孔位,在受力锚板上精确开孔,此工序建议在工厂进行,可有效保证其精度和开孔质量。

2) 型钢托架与受力锚板之间采用焊接,上、下部托架锚板均采用多套爬锥,考虑受力特性,受力锚板与型钢连接需加设加劲板辅助连接,作为主要受力焊缝,此处的焊缝务必保证其质量[5]。

3) 托架安装时,锚板上受力螺栓逐个施拧到位,若发现埋件系统安装有倾斜,受力螺栓需加设弹簧垫圈,以防螺栓受力松动,预埋件施工过程中应定期检查螺栓的松紧情况。

3.3 边跨合龙段施工

装配式托架安装完成后依次按照施工工艺完成边跨现浇段的施工。该装配式托架结构同时考虑了边跨合龙段的施工,即利用托架作为合龙段的一侧承重结构,另外一侧利用吊架结构,组合使用完成合龙段的施工。

为保证两者能够结合使用,合龙段吊架纵向承重工字钢梁较边跨现浇段底模纵向承重工字钢梁小一个规格,插入后即可完成吊架的安装,并将箱梁的内模及外侧模均采用滑梁安装于边跨合龙段,形成完整的模板支撑体系。

为保证合龙的精度,同时提前消除合龙段混凝土自重对两侧已浇筑节段产生的附加内力,采用水箱的形式在两侧均匀配置配重,提前达到同步沉降目的,消除附加内力引起的梁体附加应力值,同时达到设计的线性控制。水箱配重控制在(边跨合龙段重量-吊架重)/2,水箱底部焊接水龙头,便于混凝土浇筑过程中同步卸载。

劲性骨架焊接锁定前,应先测量合龙段两侧高程,高差小于20 mm[6],从而使得梁体平顺均匀。

3.4 施工监控量测

装配式托架结构一般用于高空作业,故在施工过程中应严格按照监控单位的要求进行测量点、传感器以及控制点的埋设,同时提供其所需的各工况的量测数据。并选取竖向相对位移较大的观测点作为监测点设变形监测报警值[6]。监测数据达到预警值时进行加强观测,并注意检查托架及吊架各部件连接情况,为施工保驾护航。

4 结语

本文采用爬锥体系代替了传统的预埋钢筋形式,以此作为承载基础,利用装配式托架和吊架解决合龙时墩身或0 号块根部开裂等问题,减少施工过程中线形实测值与理论值的偏差,降低传统挂篮合龙方式引起的附加内力值,基本达到无应力合龙,减少了桥梁因施工产生的不利影响。

装配式三角托架仅预埋件与传统预埋钢筋相比,承载力大大提高,大幅度减少了预埋件数量,节约了施工材料,爬锥预埋件施工简单,与传统工艺相比,施工效率高,支撑系统的可操作性、可控制性较强,施工成本低,简化安拆工序,具有较好的经济效益。同时该应用方案安全系数高,施工质量可靠,具备较好的应用价值,可为后续大跨径连续刚构桥特别是高墩大跨径连续刚构桥边跨现浇段及合龙施工提供参考。