双层同心式低谐波绕组设计对YE4系列电动机能效提升的研究

吕仙银 汤绍钊 叶德住

(1.宁德职业技术学院,福建 宁德 355000;2.中华人民共和国宁德海关,福建 宁德 352100)

0 引言

在传统能源产品消耗越来越大和环境日益恶化的当今社会,节能降耗已经成为热门话题和多国政府、全体社会的共识,中小型电动机(以下简称“电动机”)电力能耗体量大,每年消耗我国2/3以上的工业用电,因此降低电动机损耗,提高电动机效率,推广高效、超高效等电动机,对于国民经济建设、节约能源和保护环境等方面都具有相当积极的作用。自2012年国家标准委发布电动机能效标准GB 18613—2012《中小型三相异步电动机能效限定值及能效等级》[1]以来,国家节能增效成果明显,社会各界越来越意识到推广超高效电动机的深远意义。2020年国家标准委再次更新换版了电动机效率标准GB 18613—2020《电动机能效限定值及能效等级》[2],相比于2012年的旧版能效标准,2020年的新版能效标准不仅再次提高了三相异步电动机能效要求,还增加了8极三相异步电动机能效等级和一些单相电动机能效要求。原本国外能效标准IEC 60034-30—2014中IE4级等效于原中国能效2012版标准中的1级能效,而GB 18613—2020标准实施后,IE4能效等级对应于中国新版能效标准中的2级能效,从2021年6月开始执行IE3(对应2020版本3级能效)最低能效标准要求。

实现电动机节材增效设计的方法主要包括设计改进和工艺提升两个方面。设计改进包含:定子绕组降谐波优化结构、合理设计定转子冲片磁路和槽型,定子和转子槽型增大,使用闭口槽结构的转子硅钢片,使用导磁性高、损耗低的冷轧硅钢片,设计合适的风扇外径,提升通风气流流动性,合理增大电动机气隙等;工艺提升包含:定子冲片退火处理、铸铝转子脱壳处理等。本文以槽满率相同为基础,通过计算各线圈匝数比,以消除或降低谐波为目的,将电动机绕组结构设计成正弦低谐波绕组,最终选择类似于双层同心式正弦低谐波绕组这样合适的绕组类型[1-2]。通过细节设计、综合考量,可以提高电动机效率,节省材料的使用,降低产品成本。双层同心式正弦低谐波绕组设计与传统的双层叠式短距绕组相比优势明显,有谐波含量更低、绕组系数相对更高的优点,可作为节省材料、提高效率的电动机设计的有效方法。YE4系列电动机作为一款企业广泛生产的高效电动机,其能效等级对应着IEC标准中IE4等级或国内能效2级,针对YE4系列电动机开展的节材增效方案设计,对降低企业产品生产成本,提升企业经济效益和帮助国家节材增效等都具有相当重要的意义。

本文以YE4-200L1-2电动机为例,重点介绍了双层同心式低谐波绕组在电动机中的应用,并制作了样机进行验证。

1 YE4-200L1-2双层叠式短距绕组基本参数及谐波基波幅值百分比[3]

电动机的绕组作为励磁元件产生基波磁场,同时还伴随着各种高次谐波磁场。谐波磁场变大也会使电动机损耗加大,从而降低电动机的效率,不利于效率的提升,因此可以通过降低谐波磁场,从而降低电动机五大损耗,提升电动机的效率。YE4系列机座为180 mm或者大于180 mm的二极电动机有部分企业采用双层绕组和短距离安排。双层叠式短距绕组可以在一定程度上降低谐波强度,但其基波绕组系数也随之降低,绕组系数越低,需要消耗的漆包线越多,成本也越高。

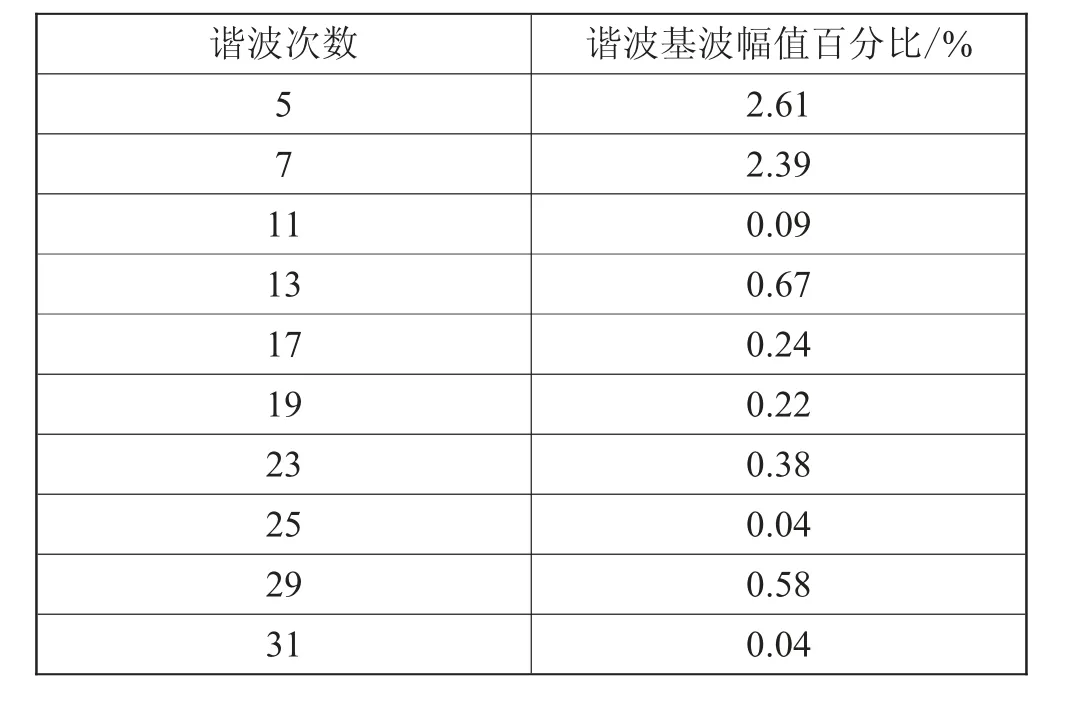

YE4-200L1-2双层叠式短距绕组的基本参数如表1所示,各次谐波基波幅值百分比如表2所示。

表2 YE4-200L1-2双层叠式短距绕组各次谐波基波幅值百分比

2 双层同心式低谐波绕组的设计原理及不等匝匝数配置

异步电动机气隙合成磁场空间谐波主要来自两个方面,一是由于线圈不连续分布使磁势呈阶梯状分布而产生的谐波,二是由于定子和转子开槽造成转子不同位置磁路磁阻不同产生的气隙齿谐波。削弱气隙齿谐波的方法有很多,包括采用半闭口槽、闭口槽、磁性槽楔的方式来减小气隙磁导变化,或者通过增大气隙增大磁路磁阻从而减小齿槽引起磁导变化所占的百分比,还可以采用分数槽绕组等,这些本文暂不讨论。如果忽略槽结构造成的磁导变化,可以认为电动机的气隙磁导沿圆周方向是均匀的,交流绕组磁动势的空间谐波决定了异步电动机气隙合成磁场空间谐波,因此正弦低谐波节能绕组的设计方向转为槽内绕组线匝数的合理设计提升,使定子安匝数在圆周上正弦分布也就是磁势波在圆周方向上正弦分布。双层同心式低谐波绕组设计可以通过对不等匝匝数的合理配置,使定子安匝数在圆周上呈现正弦分布[4]。

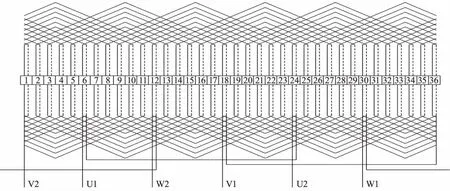

双层同心式低谐波绕组有短距跨距和整距跨距两种基本型式,现结合YE4-200L1-2电动机以短距跨距为例说明双层同心式低谐波绕组匝比分配方法(此方法也适用于整距型式绕组,亦适用于每极相槽数Q≠6的情况)。YE4-200L1-2电动机定子槽数为36槽,每极相槽数Q=6,槽距电角a=10°,绕线跨距为1-18,2-17,3-16,4-15,5-14,6-13。绕组展开图如图1所示[3]。

图1 绕组展开图

当iA处于最大值时,iA=-2iB=-2iC=Im(Im为相电流幅值),为满足定子内圆槽电流按正弦分布,以下式(1)~式(8)需成立。

式中:IF为槽电流波形幅值;N1、N2、N3、N4、N5、N6为匝数。

解上列式(1)~式(8)可得各线圈匝比为N1:N2:N3:N4:N5:N6=9.40:8.11:6.58:4.85:2.97:1。

至此,当绕组按以上匝比分配时,定子内圆槽电流按正弦分布,定子磁势呈正弦波形,气隙磁场谐波含量最低。

3 YE4-200L1-2双层同心式低谐波绕组的基本参数及谐波基波幅值百分比

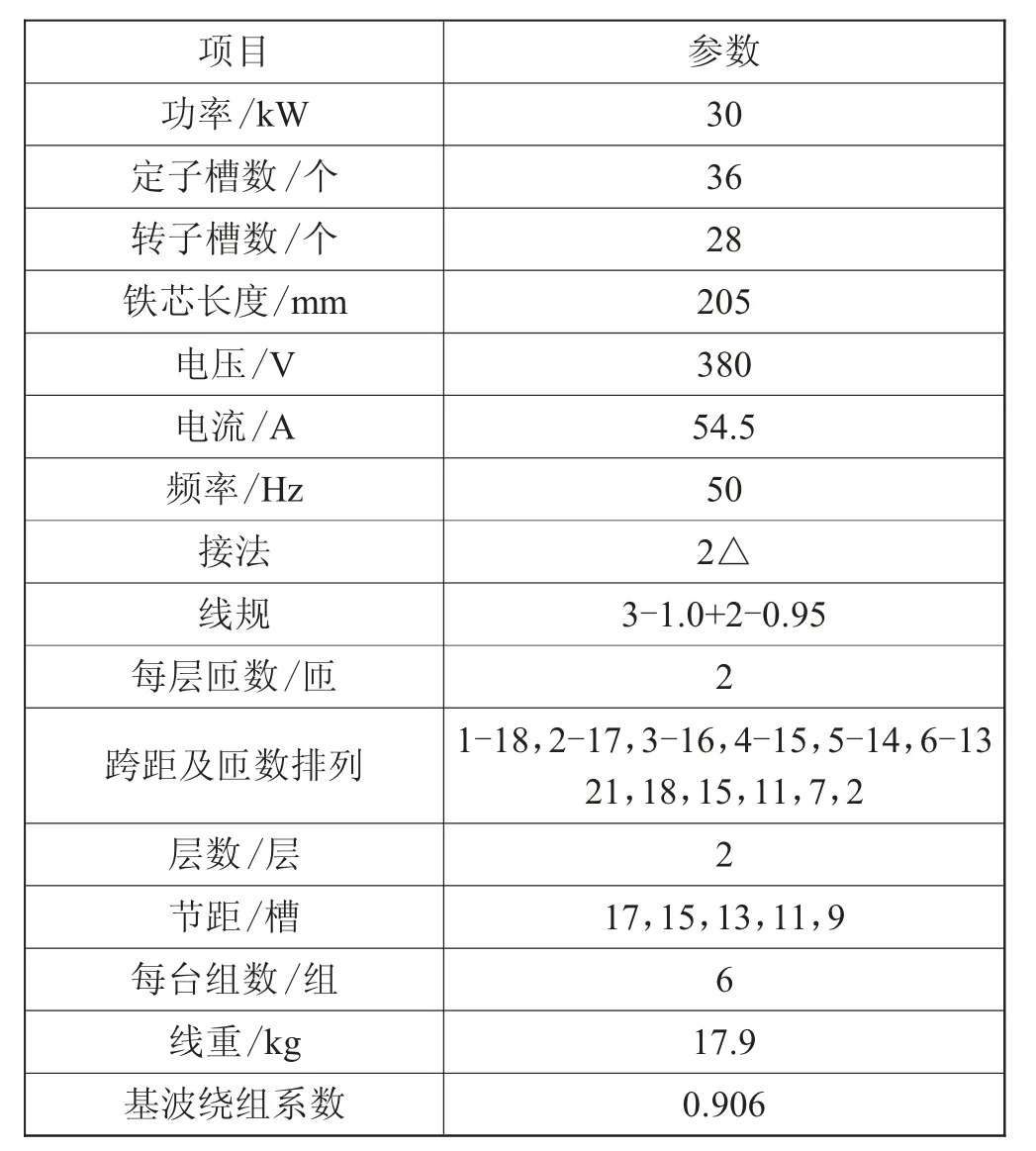

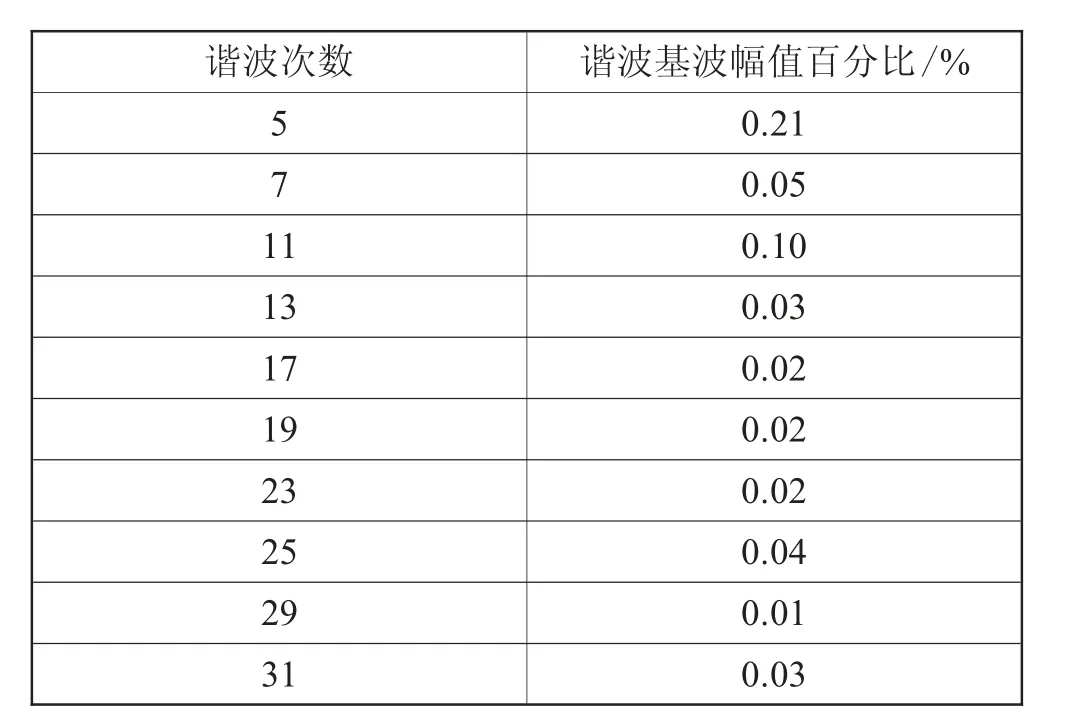

根据以上理论方法设计YE4-200L1-2电动机,其绕组参数如表3所示,各次谐波基波幅值百分比如表4所示[5-6]。

表3 YE4-200L1-2双层同心式绕组的基本参数

表4 YE4-200L1-2双层同心式绕组各次谐波基波幅值百分比

将表1和表3、表2和表4进行对比可以发现,使用双层同心式节能绕组方式设计的电动机,其基波绕组系数有明显提升,而5次谐波和7次谐波的基波幅值有很明显的下降改善,且最终铜线材料损耗相比之前节省了大约2.3 kg,约下降了11.4%。

4 两种方案比较

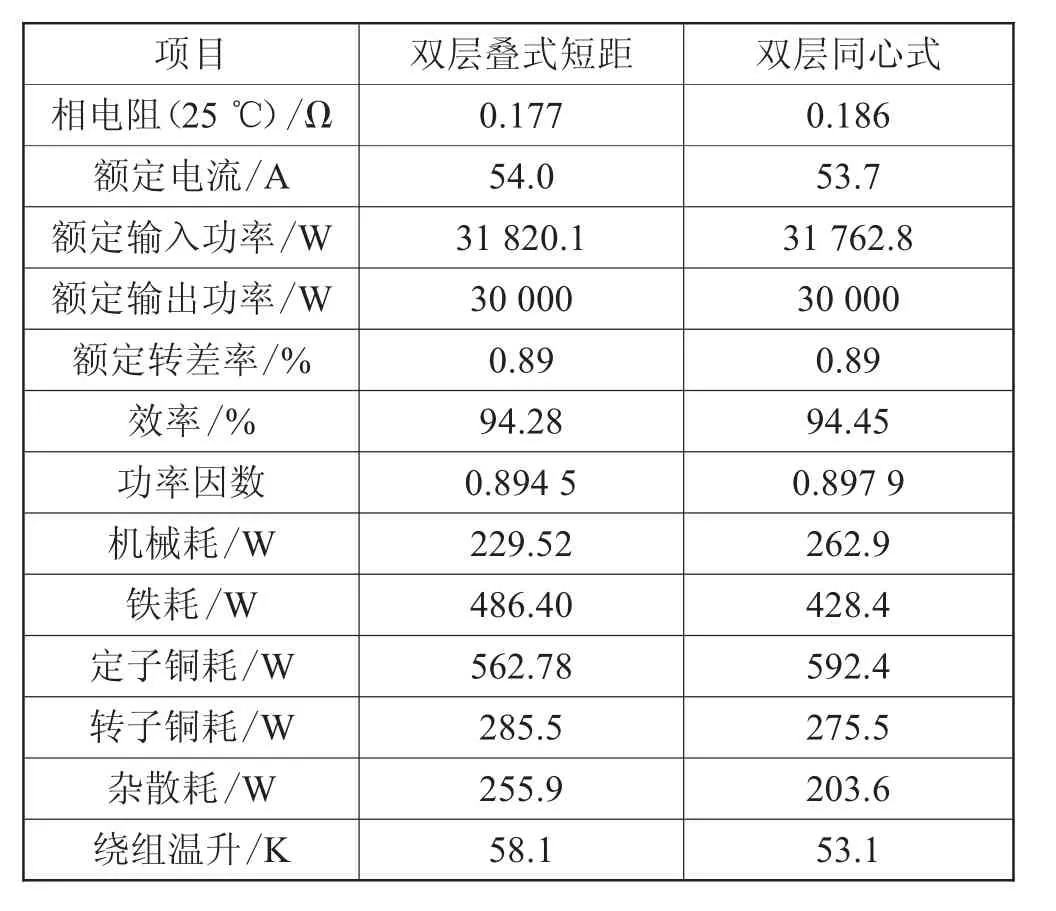

根据双层叠式短距和双层同心式低谐波两种方案制作样机并试验,试验结果如表5所示。

表5 试验结果比较

从表5试验结果比较得出,根据双层同心式低谐波绕组方式设计的电动机,在绕组材料用量方面有所降低,而效率反而有所提升,证明了根据双层同心式低谐波绕组方式设计的电动机节省了绕组材料,降低了电动机谐波,提升了电动机效率。

5 结论

本文提出了应用双层同心式低谐波绕组替代双层叠式短距绕组的方法,比较了YE4-200L1-2双层叠式短距绕组的基本参数和双层同心式低谐波绕组的基本参数,证明了根据双层同心式低谐波绕组方案设计的电动机绕组系数提升,谐波降低。试验表明,采用双层同心式低谐波绕组设计是节约材料、提升效率的有效方法,尤其是YE4系列高效电动机,因传统绕组设计的短距离槽数量比较多,绕组系数低,机座180 mm及以上电动机采用双层同心式低谐波绕组替代传统双层叠式短距绕组的设计,提升电动机效率的效果更理想。