BIM技术在高支模施工安全管理中的应用

黄小锋,程鑫,徐浩,贾改

(1.中信建设有限责任公司,北京 100020;2.武汉轻工大学,武汉 430023)

0 引言

近年来,城市建筑朝着规模更大、复杂程度更高的方向发展,越来越多的建筑物呈现出高度高、跨度大、承重大等特点。在高层建筑物施工的过程中,高大空间模板支撑体系(简称高支模)作为施工安全保障设施,对建筑主体起支撑作用,保障建筑物的稳定性和安全性。在所有的建筑施工项目中,高支模施工项目是危险性最大的项目之一,因此保障高支模工程在施工过程中的安全尤为重要[1-2]。通过对近些年来高支模坍塌事故的统计与分析,施工方案的不合理、现场管理的不规范以及安全监督的缺乏是导致安全事故发生的主要原因。当前对项目建设的成本与进度要求越来越高,在该背景下上述三方面的原因是传统施工方式最常见而且很难解决的问题,因此为有效的解决高支模施工的安全问题,需要改变传统的施工技术与管理方式。

智能建造是未来工程建设的发展趋势,而BIM技术是智能建造标准化和数字化的基础,其能健全建筑施工的数据交互和安全标准,强化设计与施工各环节数字化协同,提高施工的效率,降低施工的成本与安全风险。近些年来,已有不少的学者将BIM技术应用于高支模项目的施工,吕布[3]借助于BIM技术开发了一套高支模参数化设计与虚拟仿真的系统,实现了脚手架杆件的自动排布与现场的施工模拟。魏欢[4]将BIM技术、物联网技术等先进的信息手段运用到高支模管理中,构建了基于BIM技术的高支模风险管理体系。蔡家齐[5]阐述了BIM技术在高支模施工中的具体应用,分析了其相对于传统施工方式的优势,但目前对于BIM技术在高支模施工安全管理中的具体应用研究较少。本文通过开展高支模工程BIM技术的三维建模,从设计与施工两方面出发,利用信息化技术融合各方面的信息,研究高支模信息化管理的具体方式,分析优化施工方案的详细过程,提出施工过程的管理措施,以弥补传统高支模施工与管理方式的被动性和滞后等缺点,助力高支模施工技术的发展。

1 BIM技术的适用性分析

BIM的中文全称是建筑信息模型,其实质就是用计算机技术建立一个3D模型,在这个模型中设定建筑信息,提高建筑工程的信息集成化水平,而且可以有效地协调成本、质量、安全等各方面的管理部门,为施工所涉及的相关项目部门提供了一个工程信息交换和共享的平台。由于BIM技术具有可视化、协调性、模拟性、优化性等特点,所建立的3D模型随时间变化,动态模拟施工过程。而且包含的大量建筑信息具有集成化的特点,任何一方将信息进行定义或者修改,其他各方管理人员都能看到相应的变化。只需要输入一次信息,就可以在工程项目的整个生命周期中与其他软件进行信息的交换与分享。通过这种信息交流方式,能够让项目的管理人员更加全面了解建设施工的整个过程,同时方便设计单位与施工单位对施工方案中存在的问题进行优化和完善。

在高支模体系的项目建设过程中,由于其具有高复杂性、高风险性,通过智能化的BIM技术,开展高支模工程的三维建模创建与施工模拟,能够直观地表达出设计人员的设计意图,降低三维想象难度和高支模设计的难度,实现高支模施工的智能化,使得建设过程中的每一步都是事先演练过的,每一次的现场操作都在可控范围内,进而能有效地减少高空作业范围,提高施工质量与进度,降低施工的安全风险。

2 工程概况

建议增加一章工程概况,选择与本文相关工程案例,并对该案例的具体参数进行介绍。

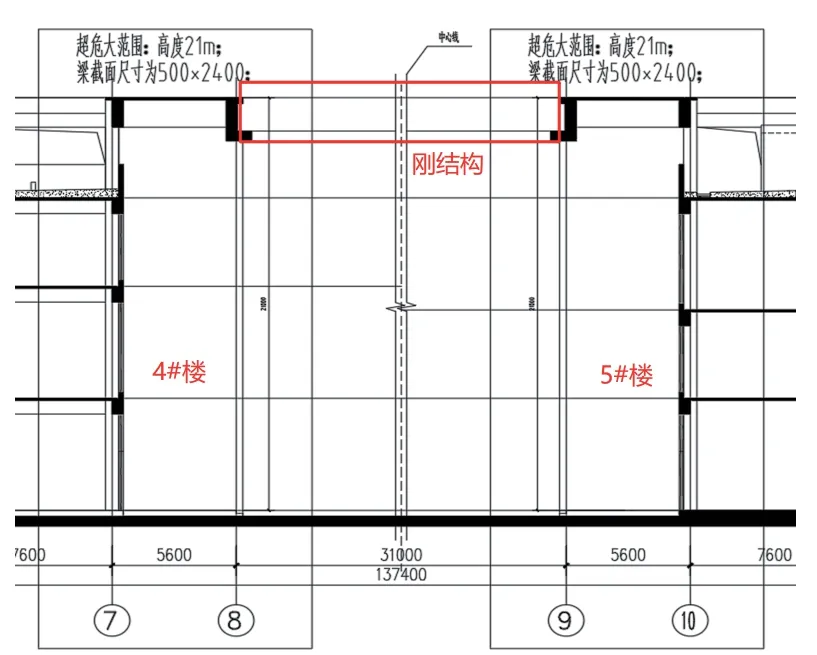

本文以仙桃综合保税区生活配套服务区项目4#楼与5#楼高支模施工为研究对象,4#楼建筑面积为9 070.79m2,5#楼建筑面积为8 738.34m2,4#楼与5#楼立面如图1所示。4#楼一层层高为5.7m,二层层高为5.7m,三层层高为4.5m;5#楼一层层高为5.7m,二层层高为4.5m,三层层高为5.7m,层高达到5.7m的结构施工属于危大高支模工程。4#楼与5#楼之间为钢结构架空,架空跨度为31m,高度21m,主要受力结构梁截面尺寸为500mm×2400mm,集中线荷载42.05KN/m,该区域属于超危大高支模工程。

图1 4#楼与5#楼立面示意图

3 BIM在高支模方案设计阶段的应用

3.1 高支模方案设计阶段的难点

高模板工程施工方案设计是建筑工程中重要的一环,工程中很多安全事故都是由模板施工方案设计不妥造成的,该项目在高支模施工方案设计过程中存在以下难点:

(1)施工单位在高支模施工方面的专业水平与经验不足,且设计单位未安排专人驻场,导致方案设计沟通效率较低。

(2)在高支模的设计过程中,高支模支撑体系的承载力计算至关重要,本项目4#楼与5#楼受力结构梁截面尺寸为500mm×2400mm,集中线荷载到达42.05KN/m,对模板支撑体系的受力要求较高。

(3)现场施工条件较差,材料运输较为困难,施工过程中受周边建筑的影响较多,脚手架支撑场地空间有限,施工方案需充分考虑施工的便利性,以提高施工效率与安全。

针对本项目高支模设计阶段的难点问题,采用BIM技术首先开展高支模参数化建模,建立不同类型的构建族,并结合建筑与结构施工图纸以及现场施工情况,完成4#楼与5号楼高支模三维建筑模型,然后在模型中应用力学计算软件,分析模板的支撑体系受力情况,制定出最终的施工方案。

3.2 高支模的参数化建模

首先根据项目要求选择适用的族模板,对钢管族的实体进行绘制,输入实体的相应高度参数,除了基本参数(长、宽)的设置外,还应对其共享参数和可见性参数进行编辑。高支模各构件族建好后,可根据各个构件之间的连接关系对脚手架族参数进行尺寸限制和参数调控。按相关规范和建设方的要求,在BIM平台上根据主体结构的截面尺寸、架体搭设高度、楼板厚度及层高等数据,初步建立模板的支撑体系三维方案。然后,将模型的构件尺寸,所用材料,连接方式和施工工艺等各个参数导入,其中材料属性的匹配能够使高支模设计人员直观地了解到设计效果,通过对材料用量、材料利用率的分析优化设计结果,提高设计安全系数。

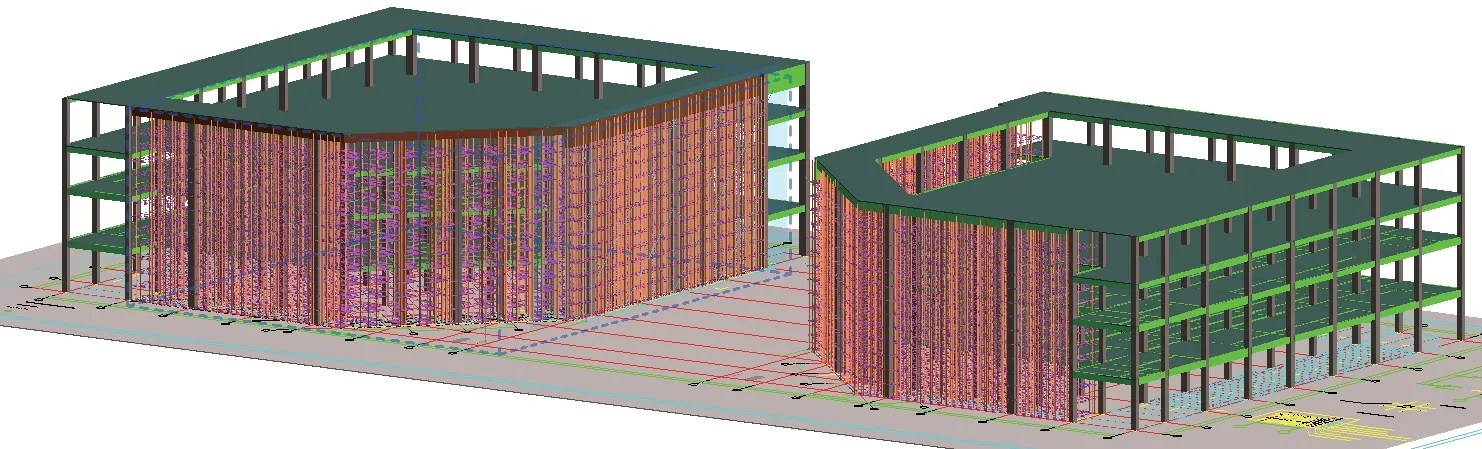

借助BIM软件建模不仅可以直观地显示出建筑物的3D立体效果,如图2所示,还可将项目中的各个参数导入到模型中,任何一方对构件参数进行修改,BIM平台都会把相应的改变储存在数据库的参数信息中,从而使得构件在其他视图中的模型信息也会相应更新。

图2 4#楼与5#楼建筑三维模型

3.3 高支模的受力分析

在初步建立起BIM平台的3D模型后,在模型中应用力学计算软件,将设计参数信息输入,然后对高支模体系整体进行准确的受力计算,分析其结果是否满足相关施工的力学安全要求。首先计算出模型中的立杆纵横间距、步距以及承载力,然后在软件内定义立杆距离墙、柱边缘距离和承载力学的要求,如果计算结果不满足该要求,则根据相关规范的规定,结合工程的实际计算情况来调整不合理的地方。

在调整的过程中,根据建模时期的参数化构件数据,可以在BIM平台软件中快速找到满足当前承载力要求的模板及脚手架,便于进行快速的配模设计,提高了设计效率,做到高效且准确。经过一次次的调整,最终目标是要使得该模型在理论上是能够确保施工的安全性。

3.4 模拟反馈与设计优化

初步的设计方案定稿后,根据施工现场可能出现的状况,在BIM平台软件中依次模拟施工中的各个分项工程对高支模体系产生的影响,如连接件松动、模板爆模、架体坍塌等,分析可能导致的结果。在此过程中对项目建筑、结构、支撑架体进行检测,生成分析报告,依据报告调整与结构冲突的支撑杆件、连接件位置和间距。在一次调整后,还需进一步模拟,使得最终的方案可以满足此阶段的结构建设要求,同时优化后的方案还能有效地减少实际施工过程中高空作业的范围。

对于高支模在施工过程中容易出现的危险情形,提出针对性的解决方案与风险动态管控流程,预先解决施工过程中可能出现的问题,保障高支模在施工过程中的安全,实现高支模安全风险的动态评价,提高方案的可操作性。

4 BIM在高支模施工阶段的应用

4.1 高支模施工阶段的难点

高支模区域的施工管理关系到整个项目建设的安全,稍有不慎,就会造成严重的后果,本项目高支模在施工过程中存在以下难点:

(1)高支模建设的施工交底相比于常规工程更为复杂,而本项目现场施工班组的专业水平有限,对于复杂的施工图纸很难理解,按照传统的管理方式,施工交底的效果很难保证。

(2)由于该项目对成本控制的要求较高,导致总包单位现场施工管理的人员不足,对施工过程的监管无法全面覆盖,高支模施工安全风险较高。

(3)4#楼与5#楼之间的高支模工程是整个项目施工周期最长的区域,故该区域出现安全风险的概率最高,因此在施工期间需要加强安全隐患的排查,做好各方面的应急预案。

针对该项目施工阶段的难点问题,首先借助BIM技术施工模拟优势,建立三维可视化的施工交底方案,然后在施工区域引进无人机和视频监控设备,实时动态地对施工过程进行监管,排查潜在的安全隐患,制定合理有效的应急预案。

4.2 可视化技术交底

传统的施工现场采用的是二维图纸进行技术交底,无法对施工作业做出全面立体的解释。在BIM平台上,运用三维模型进行可视化技术交底,不仅可以使现场作业人员更加直观地了解作业流程,而且基于构件参数化要素,关键节点的材料选用、施工工艺和构造要点也可以随时观看。如图3所示,图为三维图片所展示的关键支撑节点的三维构造模型。

图3 高支模局部支撑体系三维模型

同时,技术发展为施工管理带来了更多可能。对现场作业人员进行施工技术和安全的培训时,可以使用三维图片与动画漫游的方式,生动、直观,而且教育效果更好,避免了口头言语可能带来的理解上的偏差。应用BIM平台技术,施工人员可亲身体验交底内容,明确操作步骤,提高施工交底质量。解决了施工交底难的问题,一定程度上减少了施工过程中的安全隐患。

4.3 施工过程的管理措施

由于施工现场环境是一直处于变化之中的,因此在每一项施工步骤进行之前,针对目前的实时状况,通过BIM技术,演练施工过程中高支模体系的受力情况以及造成的各部分的位移变化。根据结果借助BIM模板软件进一步优化设计,通过三维模型进行动画展示,制定可靠的高支模施工专项方案。从协调施工场地堆放杆件,到后期拆除高支模,直观地虚拟仿真不仅使设计效果更容易理解,施工人员能够按照设计要求进行搭设支架,还能够通过虚拟仿真快速找出问题,排除安全隐患从而促进工程项目更科学、高效地施工。

在项目建设过程中还可引进无人机和视频监控设备,将拍摄到的施工现场实时画面上传至BIM管理平台,可以使各方都能看到施工第一现场,便于各方统一管理(如图4所示)。采用这种创新的管理模式,实现由宏观至微观,由整体到构件,从而整体把控施工过程中的安全。

图4 施工现场实时监控画面

4.4 安全隐患处理

在高支模体系中,根据方案设计阶段的力学计算数据,预先在模型中设置一些关键节点部位。在建设施工过程中,由现场安全管理人员排查重点部位的工艺水平与变形情况,将管理人员在现场采集到的细节部位照片与模型关键信息进行对比,分析其可行性,及时发现施工中安全隐患,较好保障施工过程中的安全。一旦发现存在安全风险,则及时上传到BIM平台的安全隐患数据库中,该数据库中保存了每一次安全管理人员采集到的各个关键节点的照片,以便各部门进行对比分析,了解状况后商定问题解决策略。

针对高支模施工过程中易出现的危险情形进行模拟,如遇威胁到自身安全事故,在模型中规划逃生路径和躲避场所,模拟正确的逃生方式,同时组织现场施工人员进行突发事故的预演,加强现场人员安全教育,提高逃生技能,保障现场施工的安全,实现高支模安全风险的动态评价。

5 结论

(1)将BIM技术应用于高支模施工方案设计阶段,可以先利用BIM平台相关软件创建3D立体模型,将模型信息参数化、集成化;然后进行受力分析,根据承载力要求和参数化条件高效且准确调整高支模构架;接着将设计方案进行施工过程模拟,根据模拟结果来调整方案,将设计方案不断优化;保证设计方案的安全性。

(2)将BIM技术应用于高支模在施工阶段的管理,首先可以解决高支模的设计方和施工方之间的技术交底难的问题;然后通过漫游动画的方式模拟高支模体系的施工过程,运用信息化设备管理施工现场,保障施工过程中的安全;最后运用BIM平台的数据库数字化、集成化技术进行安全隐患排查,实现高支模安全风险的动态评价与应急处理。