加载间歇时间对沥青混合料疲劳性能影响研究

王立军,陈 帅,王 浩,李字霞,索 智

(1.东北林业大学,黑龙江 哈尔滨 150040;2.国网哈尔滨供电公司,黑龙江 哈尔滨 150000;3.北京建筑大学,北京 102616)

0 引言

随着我国公路运输行业的蓬勃发展,交通量及车辆荷载不断增加,其造成的沥青混凝土路面疲劳开裂已经成为了路面服役寿命下降的主要原因之一[1]。疲劳开裂作为一种路面病害主要是因为路面材料在行车荷载的反复作用下达到疲劳极限而破坏,一般由微小裂缝引起,在环境及车辆荷载的共同作用下由微小裂缝发育为宏观裂缝,同时伴随着路面材料力学性能迅速劣化,并随之带来表层和裂缝间颗粒脱落及坑槽等一系列问题,直至路面大面积破坏[2-3]。沥青作为“聚合物”有机材料,其本身具备的黏弹性特性赋予了沥青混合料蠕变性和抗变形能力,使得沥青及以其作为胶结料的沥青混合料在特定环境内其裂缝会部分愈合,同时强度和耐久性也会部分恢复[4-6]。这就使得通过室内连续不间断加载至疲劳破坏得出的沥青混合料疲劳寿命会小于实际服役路面的疲劳寿命。

早在1998年,美国联邦公路局公路研究中心便通过足尺环道试验进行过间歇加载的路面性能试验,通过监测间歇前后沥青混凝土劲度模量,得出即使在更难检测到沥青混合料恢复室外环境下,间歇时间仍可使得路面沥青混合料性能提高、使用寿命增大[7]。国内外的学者也进行了室内的相关研究,结果均表明对于沥青、沥青胶浆及沥青混合料引入间歇时间后,其相应的使用性能及疲劳寿命均有所恢复[8-11]。但是足尺寸试验耗费巨大且用时较长,很难被大面积采用,有必要进行成本更小、适用面更广的室内试验。间歇时间对应于现役道路主要为连续交通流下前后两辆车之间的时间及长时间无车辆行驶的时间。本文拟采用半圆弯曲疲劳试验探究两者对于沥青混合料疲劳性能的影响。

半圆弯曲试验(Semi-Circular Bending Test,简称SCB)是近几年新兴起的一种沥青混合料性能试验方法。其最早为岩土力学中评价岩石力学性能的一种方法,是国际岩石力学学会推荐的测量岩石断裂强度的方法,直到近二三十年才用于沥青混合料的研究中,最开始被用于沥青加铺层的设计中,后被用于测试热拌沥青混合料的抗疲劳性能[12]。已有学者通过研究得出利用SCB疲劳试验能够较好地模拟沥青混合料在重复荷载作用下的疲劳性能[13]。此外SCB疲劳试验较其它室内疲劳试验还有以下优点:①试件来源多样:可通过多种途径获得试验试件。②试验过程中试件受力情况为上部受压底部受拉,与实际路面受力情况相似。③可通过路面钻芯取样的方法制件,从而建立试验室和实际道路路面的联系。④试验流程较短,适合大量试验。蔡广聪[14]、付欣等[15]和曾轲铭[16]分别通过试验和数值仿真分析了半圆弯曲试验中各因素的敏感性,得出半圆弯曲试验中的敏感性因素排序为支点间距>切缝宽度>试件厚度>切缝深度,并得出半圆弯曲试验中底部支座间距为0.8倍直径时底部拉力最大,试验结果最优。刘宇等[17]通过试验得出SCB试验对参数敏感、结果稳定,能够很好地削弱材料变异性对于试验结果的影响,适用于沥青混合料的疲劳性能研究。

众多学者的研究表明,半圆弯曲疲劳试验结果能够有效地表征沥青混合料的疲劳性能,但是由于该试验用于沥青混合料研究中起步较晚,这方面的研究仍然不足。多数研究人员研究重点为连续加载情况下的沥青混合料疲劳性能,而实际道路服役过程中路面均为间断受力;故本研究重点在于通过进行两种模式的间歇加载试验,探究间歇时间对于沥青混合料疲劳寿命的关系及规律,为未来使用SCB试验评估沥青混合料疲劳寿命提供参考。

1 试验参数确定与试样制备

半圆弯曲疲劳试验主要试验参数和条件有:试件底部支点间距、试件尺寸、试验温度、加载频率、加载波形及试验原材料。由于沥青作为温度敏感材料,环境温度对沥青混合料的抗疲劳性能有相当大的影响,根据《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)中四点弯曲疲劳试验规定及前人的研究,为保证试验代表性,本次试验均在15 ℃下进行。研究表明半圆弯曲试验在试件厚度为50 mm,底部支座间距为0.8倍直径时底部拉力最大,更大的拉应力意味着更快的破坏,在动辄几万次的疲劳破坏次数中能够有效提高试验效率。故本次试验采用试件尺寸为直径100 mm、厚度50 mm的半圆柱体,通过旋转压实后切割成型,试件底部支座间距为80 mm。

加载频率及波形:目前试验中多以10 Hz的频率为加载频率,由此可计算出车辆荷载的作用时间约为0.016 s,相当于60 km/h行驶的车辆的车轮与路面作用的时间,该速度在车辆行驶中较为常见,故为保证试验的代表性,取加载频率为10 Hz。试验的加载波形不同将引起不同的力学响应,因此本试验选择与路面实际车辆受力最接近的半正弦波为加载波形[18]。

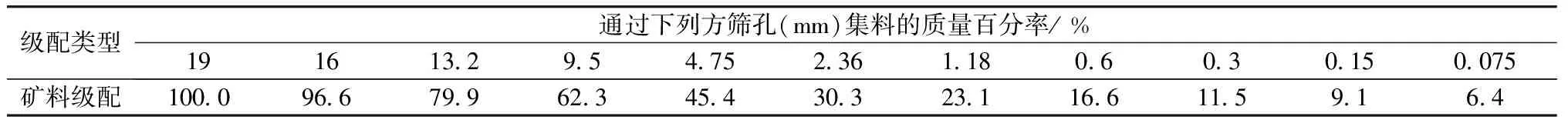

试验原材料采用黑龙江浩扬沥青公司生产的I-C-70成品SBS改性沥青,所用集料、矿粉均来自黑龙江哈尔滨某采石场,沥青及混合料均满足《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)中相关技术指标的要求,采用马歇尔配合比设计方法,确定最佳沥青用量为4.9%,级配类型为AC-16,级配组成见表1。

表1 AC-16 级配

试验所选用其他参数如表2所示。

表2 疲劳试验参数水平

2 试验过程及结果分析

2.1 试验最大控制荷载的确定

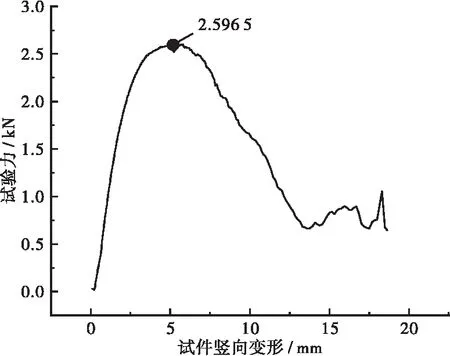

为防止在加载过程中因施加控制荷载过大导致沥青混合料试件发生极限破坏,先进行劈裂试验得到其破坏最大作用力,用来确定SCB疲劳试验的最大控制荷载。由于本次试验所使用控制方式为直接控制力,故直接测量其最大破坏力。通过MTS万能试验机以50 mm/min的恒定速率进行半圆试件的劈裂试验,其试件尺寸、支点间距、受力位置均与SCB疲劳试验相同。通过劈裂试验得到试件的劈裂强度如图1所示,从而得到该尺寸的沥青混合料半圆疲劳试件破坏最大作用力为2.596 5 kN。确定沥青混合料疲劳试验中所用力最大为2 kN。

图1 混合料劈裂试验结果曲线

2.2 连续无间歇加载下疲劳性能研究

力的大小及应力比将直接影响到沥青混合料在疲劳试验过程中的受力情况。应力比即荷载水平,荷载水平的大小在决定了试件受力情况的同时也决定了试验时间的长短。为探究间歇时间对沥青混合料疲劳性能的影响,须在加载过程中引入间歇时间,为保证引入间歇时间后的试验效率,同时也为了避免试验周期太短会导致试验无法体现时间的影响,需进行试验确定合适的力的大小及应力比。

通过改变试验施加的力和应力比来确定符合试验要求的力,控制试验长度,保证试验效率,同时体现试验目的。力分别取1、1.5、2 kN,应力比分别取0.1、0.3、0.5。试验结果如表3所示。

表3 无间歇连续加载下SCB疲劳试验结果

如表3所示,在试验中不同控制荷载及应力比对于SCB疲劳试验的影响为:在最大荷载水平较低如1 kN时,随着应力比的增大,试件疲劳破坏次数随之增大;在较高荷载水平下时如1.5、2 kN,随着应力比的增大,试件疲劳破坏次数随之降低。这主要是由于在控制荷载较大时,试件更多的破坏属于极限破坏,随着应力比的增大,试件越接近于极限破坏,此时试件疲劳破坏次数随着应力比的增大而减小。而在最大荷载较低时,随着应力比的减小,其破坏形式更多的表现为剪切破坏,其破坏形式也越符合SHRP对多种疲劳试验方法的评价,即重复弯曲试验与实际路面的受力状况最为相似。同时综合考虑引入间歇时间后试验周期增长,防止控制荷载过大导致试件发生极限破坏及破坏过快体现不出试件的疲劳恢复,取1 kN为最大力,0.1 kN为最小力时试件竖向变形与荷载作用次数曲线第二个拐点对应的疲劳破坏次数12 959次作为进一步试验的依据。因此后续试验均以此为标准采用最大荷载为1 kN,应力比为0.1。

由于利用SCB进行疲劳试验的研究尚没有统一的评价标准,常用的确定疲劳破坏次数的条件为:在主轴施加力的作用下,试件产生向下的变形,以试件纵向变形值为7 mm时对应的荷载循环作用次数为沥青混合料疲劳破坏次数。通过对不同控制荷载及应力比的试验数据分析,在纵向施加循环荷载的作用下,荷载作用次数(N)与试件的纵向位移(D)之间呈现统一反S曲线趋势,曲线呈现三个阶段对应于试验过程中试件的各物理阶段。其示意图如图2、图3所示。

图2 N-D示意图

第一阶段:当荷载作用次数很小或为1时,随着荷载作用,试件几乎是同步发生位移,产生瞬时应变,此时若卸载,则位移可同步恢复,故可以判断试件处于弹性压缩阶段。此时的曲线表现为近乎垂直上升,到a附近曲线斜率逐渐开始减小,竖向变形速度呈现先上升后变缓,曲线出现第一个拐点。此时试件表现如图4所示。

图4 试件第一阶段

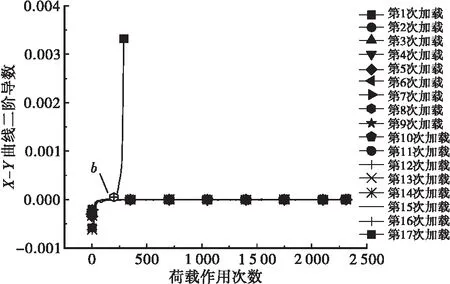

第二阶段:当曲线到达第一个拐点a,此时曲线表现为曲线斜率逐渐变缓,之后进入线性上升阶段,此时随着荷载作用,试件同步发生位移,试件顶部产生压痕及底部中心位置产生竖向挠曲并逐渐加大,试件开始产生塑性破坏。随着荷载作用,此时试件底部产生微小可见裂缝,此时若卸载,位移及裂缝均可一定程度恢复,故可以判断试件处于疲劳破坏阶段,发生的位移变形为塑性变形和弹性变形累加的结果。随后曲线结束线性上升阶段,曲线斜率开始增大,随着曲线斜率增大,可见裂缝快速发育,试件竖向变形速率逐渐上升,到达第二个拐点b附近时,曲线竖向变形速率迅速增大至本阶段最大值,此时试件表现如图5所示。

图5 试件第二阶段

第三阶段:曲线到达第二个拐点b后,此时试件裂缝明显,常见2~3条裂缝,其中靠近中轴线的裂缝深度最深、宽度最宽。随着荷载作用,裂缝迅速发育,在几十次荷载作用之后裂缝就会完全贯通试件。此时试件随着荷载作用同步发生位移,产生破坏变形,卸载后位移及变形均不可恢复,故判断试件已失去抗疲劳破坏能力,已经疲劳破坏。此时曲线表现为斜率迅速增大,曲线近乎垂直上升,几次至几十次作用后试验终止。此时试件表现及破坏后试件表现分别如图6、图7所示。

图6 试件第三阶段

图7 贯穿破坏后的试件

根据试验分析可知,疲劳破坏阶段主要发生在SCB疲劳试验的第二阶段。当试件到达第三阶段也就是到达第二个拐点b后,试件发生的主要是塑性破坏,已经失去抗疲劳能力。故可以将N-D曲线第二个拐点定义为SCB疲劳试验的疲劳破坏点,其对应的荷载循环作用次数定义为半圆弯曲疲劳试验的疲劳破坏次数。

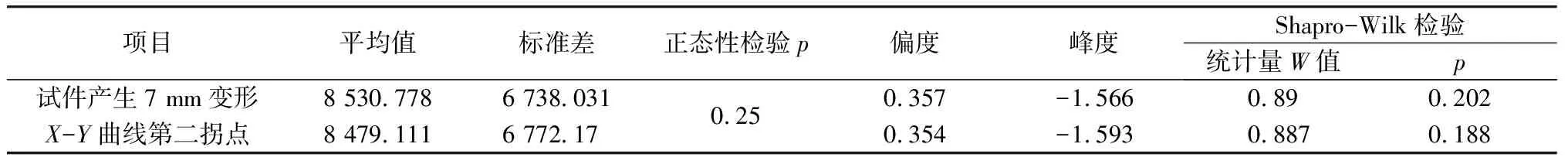

对两组疲劳破坏试验数据进行统计分析,两组研究数据的样本量全部小于等于50,因而先进行正态性分析,之后对数据进行配对t检验分析,检验结果显示(p=0.250>0.05)两组数据没有显著性差异。正态性检验及配对t检验分析结果如表4所示。

表4 配对t检验分析结果

由于在无间歇连续加载试验条件下,两种试验评价沥青混合料疲劳破坏次数的标准所对应的试验数据无明显差异,故可以用本文提出的疲劳破坏次数表征半圆弯曲疲劳试验中的疲劳破坏次数。由于引入间歇时间后的N-D曲线仍表现出一致性的反S曲线趋势,故可将本文提出的评价方法用于包含间歇时间的SCB疲劳试验中。

2.3 间歇时间对沥青混合料疲劳性能的影响

2.3.1短时多次的间歇时间对沥青混合料疲劳性能的影响

施加循环荷载,每个荷载循环中前半段为半正弦波荷载作用,后半段为无荷载作用;通过改变每个周期中的无荷载作用时间,探究短时多次的间歇恢复时间对于沥青混合料疲劳性能的影响,其对应模式为连续交通流作用下的实际路面,其加载波形如图8所示。

图8 间歇加载模式Ⅰ加载示意图

试验结果如表5所示,可见在每次加载后引入间歇时间的情况下,随着间歇时间的增加,沥青混合料疲劳破坏次数随之增长。在每次荷载作用后引入0.1 s间歇时间,沥青混合料疲劳破坏次数较无间歇连续加载下增加38.85%,将每次荷载间歇时间逐渐由0.1 s延长至1 s,沥青混合料疲劳破坏次数较无间歇加载时增加量由38.85%增加至57.22%,同时增长率由38.85%降低至4.64%。随着间歇时间的大幅增加沥青混合料疲劳破坏次数增加速率逐渐降低,这意味着该种模式下沥青混合料疲劳破坏性能的恢复主要发生在荷载撤去的前0.2 s内,且随着间歇时间的增加,试件疲劳恢复能力逐渐降低。

表5 间歇加载模式Ⅰ疲劳试验结果

2.3.2长时少次的间歇时间对沥青混合料疲劳性能的影响

通过每次加载疲劳破坏次数为无间歇的连续加载状态下沥青混合料疲劳破坏次数的20%,本试验中即为2 311次;之后卸载并移除加载装置,将试件静置一段时间,通过改变试件静置时间的长短,探究长时少次间歇时间对沥青混合料疲劳性能的影响。对应模式为间断受行车荷载作用下的实际路面,如夜间及设有红路灯的路段的实际路面。其对应加载模式示意图及试验结果如图9、表6所示。其对应模式下不同间歇时间加载曲线如图10所示。

图9 间歇加载模式Ⅱ加载示意图

(a)0.5 h间歇时间对应N-D第一二阶段图

表6 间歇加载模式Ⅱ疲劳试验结果

如表6及图10所示,在重复加载-间歇-加载的模式下,试件加载至破坏的累计变形量可达18~23 mm。在引入间歇时间后,试件竖向累计变形至7 mm时荷载作用次数与N-D曲线中b点对应荷载疲劳破坏次数的比值随间歇时间的增长由44.4%降低至34.7%,也代表随着荷载间歇时间增大,试件竖向变形至7 mm时荷载疲劳次数所表征的沥青混合料疲劳性能与沥青混合料实际疲劳性能偏差越大。分析N-D图知试件竖向累计变形至7 mm时试件正处于第二阶段的早中期,试件此时变形不明显,且底部刚刚出现裂缝,仍具有很好的抗疲劳能力,此时对应的荷载循环作用次数并不适合作为沥青混合料疲劳破坏次数。当试件曲线到达第二个拐点时,试件变形明显、底部裂缝发育充分,与连续加载情况下相同,再经过数十次作用,底部裂缝将贯穿试件,试件破坏。故可将试件曲线第二个拐点对应荷载作用次数作为沥青混合料疲劳破坏次数。

如引入间歇时间后的N-D图中所示:在除最后一个加载循环外的每一个加载循环中,试件的变形均由第一阶段和第二阶段组成,而最后一个加载阶段里,试件包含完整的3个阶段。随着试件受荷载作用的增加,每个加载阶段的试件属于第一阶段的荷载作用次数无明显差异,试件第一阶段的变形量会先减小后增大,这是由于随着荷载作用,混合料被压缩致密,第一阶段的弹性变形量随之降低。随着荷载作用,到达第二拐点附近,试件底部裂缝发育,试件急剧破坏,此时表现为第一阶段变形量增加。试件第二阶段稳定后斜率也有同样规律。

由试验数据可得,在加载模式Ⅱ下的SCB疲劳试验中,随着每次加载-间歇-加载循环周期中间歇时间的逐渐增大,疲劳破坏次数较无间歇试验下的增加量由0.5 h间歇时间下的186.8%增加至2 h间歇时间下的359.19%,同时增长率逐渐由186.8%迅速降低至20.09%。当间歇时间由2 h增加至4 h时,疲劳破坏次数仅增加无间歇加载时的6.18%,增长率仅为1.34%。可见沥青混合料疲劳破坏次数的增长率随着间歇时间的增大迅速降低并趋向于0,这表明沥青混合料疲劳性能的恢复主要发生在卸载后的前段时间,卸载后2 h内为主要恢复期,特别是卸载后的前0.5 h恢复最为显著。由此可见室内连续加载的疲劳破坏次数与实际服役沥青混合料疲劳破坏次数确有较大差异。

3 结论

a.通过试验及t检验分析,试件竖向变形及荷载疲劳作用次数曲线第二个拐点对应荷载作用次数可作为SCB沥青混合料疲劳试验疲劳破坏次数,此参数适用于表征连续无间歇加载及间歇加载SCB疲劳试验中试件的疲劳性能。

b.在控制荷载水平较低的情况下,试件的破坏形式以疲劳破坏为主。若控制荷载较高,试件破坏以极限破坏为主,此时不能很好反映试件的疲劳性能。推荐以低荷载水平进行SCB沥青混合料疲劳试验。

c.即使短暂的间歇时间也会使沥青混合料疲劳性能显著恢复,沥青混合料疲劳性能的恢复主要发生在荷载撤去的初期。长时间的静置对沥青混合料疲劳性能的恢复更加有利,其疲劳性能恢复量最多可达连续加载下的3.65倍。

d.通过试验中试件竖向变形及荷载作用次数曲线规律可将SCB疲劳试验中试件行为划分为3个阶段,试件的疲劳破坏及疲劳恢复均发生在第二阶段,试件产生裂缝后裂缝会迅速发育,故可在大量试验中引入预制裂缝缩短第二阶段时间,从而大幅缩短试验流程。