超大规格复合铝板墙面安装施工技术

潘溢滔/PAN Yitao

(上海建工集团股份有限公司,上海 200080)

1 工程概况

上海国家会展中心场馆功能提升工程为满足首届中国进口博览会需求,将国家会展中心原WH 馆改造成为满足高端峰会、迎宾接待的综合会议中心,其中,国家会议中心内的会议大厅平面尺寸为59m×62m,建筑面积约3 600m2,吊顶净高为10m~11.7m,可容纳2 000 人,如图1,会议大厅作为国家会议中心核心区域,更是本工程关键改造部位。

图1 会议大厅装饰效果图

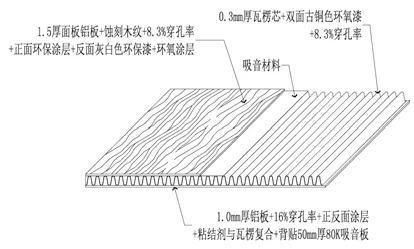

会议大厅复合铝板墙面面积约1 500m2,墙面复合铝板分为59 幅。因会议大厅环保要求高,墙面装饰设计采用11mm 厚铝瓦楞复合铝板(以下简称“复合铝板”),面板及背板材质均为3003系铝合金板材。面板厚度1.5mm、表面穿孔率为8.3%的,背贴白色吸声纸、铝板表面白色蚀刻木纹纹理(横纹);背板厚度1.0mm、表面穿孔处理为16%的穿孔率,铝板表正反面环保涂层,背贴50mm 厚80K 吸音板。铝瓦楞芯边长8.5mm,厚度0.3mm,双面古铜色环氧漆,穿孔处理为8.3%的穿孔率,铝箔表面经过清洗处理且有激光微孔处理。构造如图2。

图2 复合铝板构造图

复合铝板通过干挂方式与铝合金结构骨架安装固定,采用铆接方式与定制50mm×70mm 铝型材边框连接固定。单幅板块宽度2 210mm、高度9 100~10 800mm,共计59 幅。复合铝板板幅之间设置400mm 宽通长发光膜灯带。

墙面复合铝板采用钩挂安装方式,根据墙面副龙骨间距尺寸,在板块背面铝型材边框上铝型材上设置挂件,挂件通过∅10 螺栓与铝型材固定,节点如图3。

图3 铝合金板连接节点示意图

2 工程难点分析

2.1 材料运输难度大

为满足建筑装饰效果,单幅板块均为一块到顶,故整幅板块最长度达10 800mm,宽度约2 210mm,对于如此大尺寸的建筑装饰材料而言,如何保证材料安全可靠地运至施工现场,难度很大。

2.2 复合铝板墙面安装超高

为满足国际性会议大厅对会场高空间要求,会议大厅设计净高为10~11.7m,远远超出常规会议室内装饰空间净高。如此超高净空对其墙面装饰板安装施工带来较大的难度。若采用常规移动式脚手架,施工中架体移动不方便,同时存在安全风险;若采用满堂施工脚手架,不但搭拆工作量大,费时费力,而且施工成本较高,同时材料运输不便及影响地面施工。

2.3 超大板幅安装难度大

复合铝板单幅板块尺寸超大,单块重量大,与定制型材骨架连接后,单块复合铝板重约200kg,对现场安装工艺及质量控制提出了新的要求,带来了新的挑战。

2.4 饰面效果要求高、专业协调要求高

为满足顶级会议大厅对声学和灯光视觉等要求,本工程墙面复合铝板采用超大冲孔瓦楞复合铝板,运用木纹蚀刻技术,并对其表面采用全进口漫反射涂料应用技术,其面板背贴吸声纸,并在板块背面设置声学吸音板。故在板块加工前需进行详细深化设计,将各专业面板开孔位置进行统筹汇总,现场墙板面板开孔必须一次性准确到位,不允许出现表面修补情况,以影响整体饰面及声光学效果。

3 关键施工技术

本工程装饰墙面超高,且墙面单元板块尺寸超大,缺乏对类似工程的施工经验。根据设计条件及现场工况条件分析,墙面板装饰施工采用常规的工厂加工送货、现场移动脚手架或者满堂施工脚手架、人工安装的传统工艺流程,无论在施工可行性、工期进度、生产安全、还是在成本控制方面都存在一定风险。经研究论证,最终采用“板块工厂化加工、现场机械施工为主、人工配合为辅”的施工技术路线。即通过划分墙面单元板块,以单元板块为对象进行整体式现场工厂化加工,场地组装并采用机器人完成墙面 “装配化”的施工,以确保单元板块更加有效和快捷地完成拼装就位。

3.1 复合铝板墙面加工与运输

由于单块板块板幅尺寸超大、且加工后整体重量较重,为避免运输装卸带来的不便,以及长距离运输对板块产生不可逆转性变形的可能,确保板块表面质量,利用现场条件,在距离施工现场仅200m 处设置墙面复合铝板临时加工厂。加工生产前先对立面图对板块进行详细的排列编号,根据施工先后顺序进行板块加工。采用简易人力台车进行成品驳运,并做好加工运输人员现场进行现场指导交底。

3.2 BIM模型整合相关专业

通过BIM 模型深化设计,运用信息化建模技术,对吸声材料及灯光设备洞口位置等各整合确认,利用BIM 模型为现场加工制作提供依据,并帮助各专业之间提前进行施工模拟预演,同时指导可优化施工工艺,整体提高深化设计及施工效率。

3.3 施工机械设备选用

由于复合铝板板幅尺寸超大,结合现场工况条件,首次选用配备麦克纳姆轮技术的剪叉式高空作业平台进行墙面复合铝板安装。该设备可实现零回转、侧移、全方位任意方向移动,操作灵活,特别对于装配可以进行距离微调,控制精度高,微调精度达到±0.5mm,满足对超大规格复合铝板进行场馆区域内中等距离运输作业。通过旋转器,可对工装架进行360°旋转,从而满足饰面板准确定位安装。同时,对于超大规格复合铝板墙面的安装进度、安装高度和精度提供了可靠保证。

4 复合铝板墙面安装关键施工方案

4.1 施工工艺流程

墙体横向剖面如图4,墙面超大规格复合铝板安装施工工艺流程如下:放线→铝合金骨架预制→立柱安装→横梁安装→三维扫描→隐蔽验收→超大规格复合板安装→初步紧固→二次固定→收口处理→开孔→质量验收。

图4 墙体横向剖面示意图

4.2 放线、立柱与横梁安装

根据施工现场工况条件,结合本场馆原地坪设计承载力情况,对现场放线、立柱与横梁安装摒弃使用传统脚手架或者吊篮作业,而是采用更机动性强、占地面积小的高空作业平台进行安装施工。

1)测量放线 测量放线应与主体结构测量放线相配合,用全站仪或经纬仪将轴线打到建筑物上,在建筑物的施工层面上弹出轴线,用墨线定出墙面完成面基准线。以此线为基准按照图纸节点所标尺寸确定立柱的前后位置,从而决定整片墙面的位置。

2)立柱安装 立柱间距为1 200mm,先连接好连接件,再将连接件(码件)固定在预埋板上,然后调整位置。立柱的垂直度可由激光仪或吊锤控制,位置调整准确后,才能将码件正式固定在预埋件上。安装误差要求:标高±3mm,前后±2mm,左右±3mm。

3)横梁安装 横梁作为水平构件,是分段在立柱中嵌入连接,横梁两端的连接件安装在立柱的预定位置。横梁的安装精度:相邻两根横梁的水平标高偏差不大于1mm,与立柱表面高低偏差不大于1mm。横梁安装应由下向上进行。当安装完一定高度时,应进行检查、调整、校正、固定,使其符合质量要求。为了保证饰面板的安装精度,采用经纬仪对横梁、立柱进行贯通。对变形缝等进行妥善处理,使其满足装饰效果并兼顾变形要求。

4)副龙骨安装 骨架基层施工完成,经检验满足使用要求,然后将复合板专用副龙骨用燕尾螺钉与骨架基层固定牢固。副龙骨间距1 000mm,在安装过程中应控制好副龙骨表面平直度,如出现误差需找平处理。

4.3 超大规格复合铝板安装流程

4.3.1 板块上架设备工装架

通过移动自制移动钢构台架,将成品单元复合铝板块材运至施工位置,通过采取人工配合,将铝板块材翻转90°,并置于现场地面,下部垫好挤塑板保护板块边角及饰面。通过人工遥控方式,高空作业平台工装架旋转为横向姿态,并慢慢靠近紧贴待安装板块,随后,将两端固定板插入复合铝板块材背面两侧龙骨矩形管孔内,与工装架进行临时固定连接,如图5。

图5 板块与工装架连接

4.3.2 板块初装就位

工装架起升到拟定高度位置后;通过旋转器将板块进行逆时针旋转90°,随后安装车慢慢前行,靠紧墙体龙骨,并慢慢微调下降,将板块挂件挂入副龙骨槽口内,将墙体挂入指定位置墙体龙骨上,如图6。

图6 板块翻转初装就位

4.3.3 板块微调固定

采用红外线水平仪器进行板块精确定位。高空作业平台可以根据需要,对板块下口标高及左右位置进行微调,达到设计安装精度要求后,安装工人通过曲臂式高空作业平台作为施工操作平台,对挂件螺栓就位并拧紧固定。待所有螺栓就位拧紧后再次复测板块位置,并根据需要做微调。

4.3.4 板块与工装架分离

板块挂件螺栓拧紧后,工装架分离,先拆卸工装架上部临时连接板,随后将工装架缓慢下降至下部连接销完全退出矩形管孔,工装架与墙体实现真正脱离,该板块安装工作完成。

5 实施效果

通过现场设置临时加工厂,采用剪刀式高空作业平台进行龙骨安装,并首次采用麦克纳姆轮高空作业平台作为墙面复合铝板安装主要机械设备,配合曲臂式高空作业平台进行超大规格复合铝板块安装就位固定,证明采用“板块工厂化加工、现场机械施工为主、人工配合为辅”的关键施工技术路线完全合理。同时,在降低人力成本及提高施工进度方面具有明显的效果,墙面龙骨安装仅用9 天,面板安装工期仅用了8 天。整个施工过程装配效率高、能耗低、安全环保的目标。确保了会议大厅装饰顺利施工,为项目最终按时竣工打下坚实的基础。