多孔配位有机硅在膜分离领域中的应用

谭先先, 余 亮, 冯 霄, 王 博

(北京理工大学, 北京 100081)

膜分离技术是以膜为基础实现多组分混合物的分离、富集以及提纯的技术,具有低能耗、低运行成本和占地面积小等优点[1],在20世纪中期开始引起了分离领域的广泛关注.膜分离技术的核心是膜材料的设计与制备,目前商业化应用的膜材料主要有两大类:有机膜和无机膜.有机膜材料以高分子或高分子复合材料为主,具有加工性强、价格低廉和易于规模化制备的优势,但在实际使用过程中有机膜往往存在稳定性差、不易清洗和使用寿命短等问题.与有机膜相比,以陶瓷膜为主的无机膜具有机械强度高、热稳定性好、耐化学腐蚀、循环使用性强等特点.此外,由于具有相对较高的孔隙率和较窄的孔分布,陶瓷膜往往可以同时实现快速过滤和精密过滤,有效克服高分子材料存在的Robeson上限[2-3].但陶瓷膜制备工艺繁琐,且成本较高,在一定程度上限制了其大规模应用进程[4].目前,我国膜分离技术研究已进入快速发展时期,新材料和新结构的不断涌现为分离膜的精密制备提供了新的机遇,各类膜材料已经被成功应用于传统化工、医药和生物工程、食品加工等行业.面向国家在水处理、气体分离和能源高效利用等领域的重大需求,对未来膜材料的设计与制备提出了更高的要求,高渗透性、高选择性、高稳定性和低成本是未来膜材料的发展趋势.

(a)侧链型倍半硅氧烷;(b)桥连型倍半硅氧烷图1 聚倍半硅氧烷无定形网络结构形成示意图Fig.1 Schematic diagram of the formation of polysilsesquioxane amorphous network structure

(a)固定配体型; (b)固定金属型; (c)混合基质型图2 配位有机硅的结构示意图Fig.2 Schematic diagram of the structure of coordinated organosilica

图3 金属盐和PDMS交联的合成路线[27]Fig.3 The synthetic route of metal salts cross-linked PDMS[27]

配位聚合物(coordination polymers, CPs)通常定义为具有在一、二或三个维度上延伸的重复配位实体的配位化合物[14].多孔配位聚合物(porous coordination polymer, PCP)也称为金属-有机框架材料(Metal-Organic Frameworks, MOFs),是由金属离子或金属簇和有机配体通过配位键自组装形成的具有无限网络结构的材料,具有结构和组成多样、结构可设计、孔道可调节和易于功能化等特点,因此,在气体吸附和分离、催化和传感等领域展现出巨大的应用价值和潜力[15-18].而MOFs在材料加工,尤其是薄膜化加工方面,存在诸多困难.为了满足MOFs工业化应用的需求,研究人员将MOFs 与其他材料相结合,制备MOFs杂化材料是解决上述难题的有效方法.杂化材料既拥有MOFs高孔隙率、高比表面积的优势,又具备高分子材料机械性能高、可加工性强等特点,并进一步衍生出单个组分所不具备的新的物理化学性能,使杂化材料可以适用于更广泛的应用领域[19-21].

配位有机硅材料是将MOFs等配位框架单元引入聚倍半硅氧烷等有机硅基质,该类材料可以结合二者各自的优势,在一定程度上可以实现膜材料的“强强联合”,既可以有效克服MOFs等材料薄膜化加工困难的难题,又可以有效弥补有机硅膜材料孔径调控范围有限的问题,配位有机硅分离膜已经在气体分离、渗透汽化等膜过程应用中呈现出独特的优势.本文主要针对配位有机硅材料在膜分离领域的应用进行综述.

1 配位有机硅材料的分类

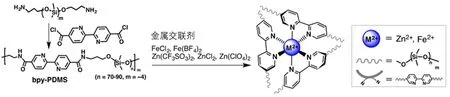

配位有机硅材料一般可以分为3种类型:游离金属型(或固定配体型)、游离配体型(固定金属型)、混合基质型.游离金属型是将配体官能化修饰的硅氧烷前驱体直接与金属盐混合后通过水解-缩聚过程得到配位有机硅材料.该类材料制备过程简单,配位金属选择范围宽,但受限于合成条件等因素限制,配体官能化修饰的硅氧烷前驱体种类相对有限.El-Nahhal等[22]在2007年概述了聚倍半硅氧烷固定化配体的合成和应用,详细介绍了含卤化物、胺基、硫醇等聚硅氧烷的合成方法.由于可加工性强、易于在介孔孔道中进行官能化修饰和热稳定优异,聚倍半硅氧烷固定化配体在柱色谱分离重金属离子、过渡金属检测[23]、发光和自修复材料[24-27]等领域有良好的应用前景.目前,该类材料在自修复材料中运用尤其广泛,通常通过在PDMS上共价接枝上含N、O等可以配位的基团,再引入不同的金属盐制备得到,利用配位键的动态性以及不同金属与配体配位作用强弱实现不同条件下的自愈合.但该类材料在膜分离领域的应用相对有限,日本广岛大学Tsuru教授课题组率先在气体分离和渗透汽化等分离领域进行了初期的应用探索[28-29].

游离配体型配位有机硅材料的制备通常是将常规倍半硅氧烷单体、金属醇盐(目前多为Ti和Zr等)和游离配体混合后在酸或碱催化条件下经水解-缩聚过程形成.在反应过程中,金属配位中心通过共价键的方式与硅氧烷单体形成Si-O-M单元实现金属原子在Si-O-Si网络结构中的固定,同时游离配体在一定条件下通过配位键与金属原子形成配位框架单元.通过改变配位金属种类、含量、有机配体种类等实现对复合材料的孔径、孔隙率、和结构稳定性的调控.由于配体种类和结构的多样性,该系列材料具有极强的可设计性.1999年,Mendez-Vivar课题组[30]为了抑制Ti和Zr等金属醇盐的水解活性,在水解过程中加入有机小分子配体,最终制备了具有有机-无机杂化的复合网络结构.

混合基质型配位有机硅是通过将预合成的MOFs纳米材料通过物理共混、配位后修饰或共价接枝等方法引入聚倍半硅氧烷等有机硅基质形成.由于该类型材料制备合成简单,已有系列工作报道[31-32].

2 在膜分离领域的应用

2.1 气体分离

气体分离膜技术是上世纪中期发展起来的新型技术.与传统气体分离技术(深冷分离法等)相比,气体膜分离过程没有相变,具有能耗低、效率高、易与其他技术兼容集成等特点,是新一代的气体分离技术.其基本原理是混合气中的各个组分在压力驱动下透过膜的渗透速率不同.配位有机硅材料由于较高的孔隙率和结构可设计性,在气体分离膜领域具有较大的应用潜力,近些年受到了关注.

陈邦林教授和陈亮教授等[33-34]利用“溶胶-凝胶”法在管式膜基底上制备了一系列基于MOFs(如ZIF-8、MIL-53-NH2等)与一种多孔硅材料(1,2-双(三乙氧基硅烷)乙烷,BTESE)物理共混的杂化分离膜(如图4所示),与大多数原位生长的MOF分离膜相比,该类杂化膜在气体分离(H2/CH4、CO2/CH4等)测试中显示出优异的性能,在室温下,H2/CH4(1∶1)和CO2/CH4(1∶1)混合的测试条件下,H2和CO2的渗透率分别是10-6和10-7mol/(m2·s·Pa),H2/CH4选择性达到26.5,CO2/CH4选择性为18.He等[35]也采用物理共混的方法,通过浸渍涂覆法在Al2O3管式膜基底上制备了ZIF-7与BTESE的杂化膜材料,在H2/CO2分离中得到良好的分离性能.当ZIF-7与BTESE的摩尔比为0.2时,制备的膜显示出优异的H2/CO2(22.7)和H2/N2(159)选择性,H2渗透率为8.0×10-7mol/(m2·s·Pa).然而基于“物理共混”法制备的杂化膜材料存在纳米材料团聚、分散不均匀和负载量低等问题,无法从根本上充分发挥MOFs材料和有机硅材料的优势.

图4 MOFs/有机硅纳米复合膜示意图[33]Fig.4 Schematic illustration of a MOF/organosilica nanocomposite membrane[33]

2014年,Tsuru教授课题组[36]利用游离配体型的合成方法在TiO2-ZrO2杂化膜中加入螯合配体,发现螯合配体不仅可以抑制金属醇盐的水解反应速率,而且有利于增强其成膜能力与孔径控制.此外,还考察了在不同烧结温度下杂化膜的气体分离性能,相对于未添加螯合配体的分离膜,杂化膜的气体分离选择性显著提升.在350 ℃以及N2氛围下煅烧制备得到的膜,He和CO2渗透率为1.0×10-6和2.0×10-7mol/(m2·s·Pa).2020年,Lawal等[37]研究了乙酰丙酮改性的SiO2-ZrO2膜(如图5所示),发现加入配体改性的膜与原膜相比,虽然渗透性降低,但是H2/SF6的分离选择性从11增加到了18 000,进一步说明螯合配体会显著影响膜的结构.

图5 聚合物溶胶中-Si-O-Zr-acac键的理论形成示意图[37]Fig.5 Schematic of theoretical formation of the -Si-O-Zr-acac linkages in a polymer sol[37]

2015年,Besselink等[38]通过丙二酰氯和两个双-(3-(三乙氧基硅基)-丙基)-胺分子之间发生亲核取代反应形成酰胺键,合成了一种丙二酰胺桥连倍半硅氧烷前体,如图6所示.丙二酰胺是强螯合配体,通过形成烯醇双齿配体可以很容易地与多种金属阳离子形成配位键,包括镧系元素和锕系元素,增强过渡金属离子在混合硅膜中的分散.其中Ni掺杂的有机硅膜N2的渗透率小于检出限5×10-10mol/(m2·s·Pa),而CO2的渗透率有10-8mol/(m2·s·Pa),选择性较好,有望用于CO2/N2分离.

图6 N,N,N′,N′-四-(3-(三乙氧基硅基)-丙基)-丙二酰胺的合成过程[38]Fig.6 Synthesis of N,N,N′,N′-tetrakis-(3-(triethoxysilyl)-propyl)-malonamide[38]

近年来,Tsuru教授课题组[28]探究了系列固定配体型配位有机硅材料在气体分离方面的应用前景.将双[3-(三甲氧基甲硅烷基)丙基]胺(BTPA)与Ag、Cu和Ni掺杂,成功合成了系列微孔配位有机硅分离膜,实验证明配位金属离子的引入与有机胺基团产生了配位结构,从而实现了刚性微孔孔隙率的提升,增强了气体渗透性和分离选择性.其中Ni掺杂的膜H2渗透率为3.75×10-7mol/(m2·s·Pa) ,N2/SF6分离选择性高达1 900,在电子特气和VOCs回收等方面具有显著优势.

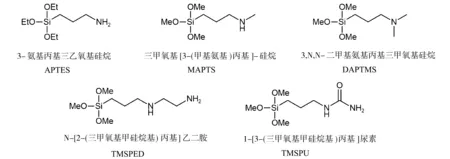

此外,他们系统地探究了有机胺链段的化学结构对配位有机硅微孔结构和分离性能的影响规律.如图7所示,将系列具有不同化学结构的有机胺硅烷偶联剂与镍盐掺杂后通过溶胶-凝胶法制备复合分离膜,氨基有机硅原膜显示出低的H2渗透性,H2渗透率为0.1×10-6~0.5×10-6mol/(m2·s·Pa) ,H2/N2渗透率比为15~100.相应地,与镍配位后的膜H2渗透率增加到0.1×10-6~3.0×10-6mol/(m2·s·Pa),H2/N2理想选择性范围在10~70之间.研究结果表明:胺基位阻、电荷密度(或碱性)和数量会显著影响微孔孔隙的大小和结构稳定性.高的空间位阻倾向于降低胺基配位亲和力,从而降低微孔孔隙率和结构稳定性,而增加胺基的碱性和数量可以显著提升配位结构的稳定性[39].

图7 侧链型胺官能化有机硅前驱体的化学结构[39]Fig.7 Chemical structures of pendant-type amine-functionalized organosilica precursors[39]

图8 水分子在ZIF-8-NH2/BTESE膜中的传输示意图[43]Fig.8 Schematic diagram of the transport of water molecules in a ZIF-8-NH2/BTESE membrane[43]

他们还进一步研究了Ag+掺杂BTPA膜中Ag+的演化过程,首先是胺基与Ag+产生配位,然后随煅烧温度的增加,一部分Ag+还原为 Ag,变成了更小的纳米粒子分布在膜的表面,当温度达到350 ℃时,所有的Ag+都转变为了Ag纳米颗粒.实验证明这两个阶段银的转化有助于气体的渗透过程.实验还发现形成通过增加银的摩尔比,微孔增加,银改性后的膜H2渗透率达到1.46×10-6mol/(m2·s·Pa),比纯BTPA高出65倍,H2/C3H8的分离选择性达到1 500,在氢气分离和纯化等方面具有优异的应用潜力[40].

2.2 渗透汽化

渗透汽化是以液体组分在进料侧和渗透侧之间的蒸汽压差作为推动力,通过每一种组分通过膜的溶解与扩散速率的不同来实现对混合液体的分离.在实际操作中,常借助于在膜的另一侧抽真空或蒸汽吹扫来实现.渗透汽化膜分离技术由于其设备占地面积小、操作方便、低能耗等优势,常被用于分离共沸混合物、从废水中除去少量有机物以及有机溶剂脱水等,在石化、食品、医药等领域具有广泛的应用前景[41].聚合物材料由于价格低廉、加工性强和膜组件设计制备简单等优势,在工业渗透汽化应用中被广泛使用[42].然而,聚合物膜的溶胀问题会导致膜不稳定和较低的选择性.配位有机硅材料作为一类有机-无机复合材料,除了具有良好的热和化学稳定性,还可以有效克服聚合物膜材料的溶胀问题,在渗透汽化领域已显现出其独特的优势.

表1 文献已报道配位有机硅分离膜的气体渗透性能

徐荣等[43]采用UiO-66-NH2与有机硅混合的方法制备了杂化膜,在渗透汽化脱盐应用中表现出优异分离性能:在70 ℃和质量分数6.5% NaCl溶液的测试条件下,水渗透率大于1.6×10-11m3/(m2·s·Pa),NaCl截留率接近99.9%.在他们的另一项工作中,以多孔α-Al2O3陶瓷膜为支撑体,将氨基功能化的沸石咪唑酯骨架结构ZIF-8-NH2与BTESE混合,制得ZIF-8-NH2/有机硅杂化膜,将其应用于高浓度盐水渗透汽化脱盐,在连续50 h渗透汽化脱盐测试中,NaCl截留率始终保持在99.95%以上,水渗透率保持在 6.3×10-11m3/(m2·s·Pa)以上,并且表现出优异的结构稳定性[44].

Tsuru教授课题组[29]也同样探究了配位有机硅材料在渗透汽化中的应用.他们在BTPA与Ag、Cu和Ni掺杂制备了系列微孔配位有机硅分离膜的实验中,发现金属种类和金属与配体摩尔比可以显著影响微孔配位网络的形成.由于镍离子的高亲和性,与胺部分会产生4个配位数,镍离子掺杂与其他过渡金属(例如铜、银等)相比,会使膜产生更多的微孔.于是进一步制备了不同含量镍离子掺杂的BTPA溶胶,探究了镍离子含量对膜的结构和性能的影响,通过实验表明该膜在甲醇-甲苯分离中甲醇通量高达2.8 kg /(m2·h),分离系数达到50,对于选择性分离甲醇的体系有良好的应用前景.而后又研究了不同类型胺官能化的有机硅前体与镍离子配位的影响,发现具有桥连型的仲胺配体的有机硅与镍离子制备的膜通量达到1.42 kg/(m2·h),分离系数高达5 000[45].

表2 文献已报道配位有机硅膜对甲醇/甲苯体系的分离性能

3 结语与展望

随着膜分离技术研究和应用的快速发展,各种类型的膜材料不断涌现.多孔配位有机硅材料作为一类有机无机复合材料,结合了MOFs等晶态多孔材料与无定形有机硅材料的优势,具有孔隙率高、热稳定性好、结构可设计性强等特点,在气体分离、渗透汽化等领域已显示出广阔的应用前景.未来配位有机硅材料有望在更广泛的膜分离技术领域,如VOCs分离回收、天然气提氦和碳捕集等气体分离领域得到应用.多孔配位有机硅材料的提出丰富了有机硅材料的种类和结构设计策略,但仍然存在一些问题,需要在以下方面进行改善:

1) 进一步开发高孔隙率、孔径可控和结构稳定的配位有机硅材料,尤其是需加强其水热稳定性研究,不断丰富配位有机硅种类,拓宽其在反渗透、正渗透和纳滤等液相体系膜分离过程中的应用.

2) 通过配体和有机硅单体的分子结构设计调控配位有机硅材料的亲疏水性和孔道几何形状,进一步探究多孔配位有机硅材料在分子辨识等高精密分离领域的应用.

3) 对合成工艺和技术路线进行改进,研制配位有机硅分离膜的规模化制备工艺,推动其工业化应用进程.