高真空多层绝热超低温容器漏热分析

仇 放,郭 超

(中国石油工程建设有限公司,北京 100101)

0 引言

气体液化储存运输是一种高效的储运方式,与高压气体拖车储运相比,液化气体储运具有存储运输量大、安全性高、经济性好的特点,特别是在大规模、远距离运输时,应用更加广泛[1]。低温液化气具有沸点低、汽化潜热小的特点,很小的热量输入就会导致液体气化,从而使设备内压不断升高,严重影响设备的安全使用。这时通常会采用放空卸压的方式,但是会浪费大量的液化气体,降低液化气体储运的经济性。在液化气体储运行业中,静态蒸发率和无损运输时间是衡量超低温容器性能的重要指标,这两项指标均与超低温容器的漏热相关。高真空多层绝热是目前最好的型式之一,广泛运用于超低温容器中,但是其漏热影响因素多,计算复杂,是整个超低温容器设计的难点和重点。因此需要对漏热进行分析研究,找出漏热设计中的关键点,并针对性地控制漏热量,从而达到控制静态蒸发率和延长无损运输时间的目的。

1 漏热组成

低温容器的绝热方式通常分为真空粉末绝热、真空复合绝热、高真空多层绝热。真空绝热主要是消除气体对流换热,通常认为绝热空间的真空度只要优于1.3×10-2Pa,便可以基本消除气体对流换热,极大地降低低温容器的漏热量[2-3]。由于低温容器的内罐与外罐有着较大的温差,用高真空消除对流换热后,辐射传热量与温度4次方的差成正比,因此辐射换热成为漏热控制的关键点。在超低温容器中,通常采用冷屏+多层反射屏绝热的方式来降低辐射传热。在高真空多层绝热条件下,漏热主要由4个部分组成:容器支撑结构、容器接管、残余气体传热、辐射传热。

2 漏热计算

2.1 理论计算

超低温容器漏热的理论计算是将容器支撑结构、容器接管、残余气体传热、辐射传热4个部分漏热分别计算后累加得出。

2.1.1 容器支撑结构

容器支撑结构起连接和固定内外罐的作用,支撑间产生的漏热为固体导热,可以按下式[4]进行计算:

(1)

式中,Qs为支撑漏热量,W;T1,T2分别为冷、热端温度,K;λ为支撑在T1~T2温区的平均导热系数,W/(m·K);A为传热面积,cm2;L为支撑长度,cm。

2.1.2 容器接管

超低温容器中有连接内罐和外罐的一般管道;也有一段处于低温液体,另一段处于室温的颈管。一般管道可按照公式(1)进行计算,颈管漏热计算需要引入一个修正系数,其按下式[2]进行计算:

(2)

式中,Qp为颈管漏热量,W;φ为修正系数,与γ值相关(γ=cpcVL/λA,其中,cp为低温气体比热容,J/(kg·K);cV为逃逸气体量,kg/s),对于不锈钢颈管,当γ≤10时,φ=0.5~0.8,当γ=40时,φ=0.05~0.1。

2.1.3 残余气体传热

在实际操作中,无法将绝热体的气体抽干净,因此会出现残余气体,这部分气体会产生漏热,可按照以下公式[5]进行计算:

Qre=Kap(T2-T1)A

(3)

式中,Qre为残余气体漏热量,W;K为残余气体系数,W/(m2·K·Pa),与残余气体的成分相关;a为气体分子在T1,T2表面的总的适应系数;p为气体压力,Pa。

2.1.4 辐射传热

在高真空绝热超低温容器漏热分析中,一般不考虑气体自身辐射,辐射主要发生在低温内罐与高温外罐之间,为了降低辐射漏热,常采用高真空多层绝热型式,其结构型式如图1所示。

图1 多层绝热结构示意

由于反射屏与间隔物交替使用的结构,导致此部分的漏热计算十分复杂,常见的计算方式有以下3种。

(1)简化辐射传热。

在高真空多层绝热结构中,主要的漏热为辐射传热,因此在高真空度下,简化算法不考虑残余气体传热,且在选用低导热的绝热材料后也不考虑多层绝热结构的自身传热,仅仅计算辐射传热的漏热量,按下式[6]计算:

(4)

式中,Qra为辐射漏热量;n为反射屏数量;A为表面面积,m2;ε为反射屏发射率。

(2)C-T计算模型。

C-T模型(Cunnington和Tien模型)将多层绝热结构的热传递视为单独的热传导和热辐射的累加,并将温度对材料的影响也考虑进去,按下式[7-8]进行计算:

(5)

式中,pc为绝热层压力,Pa;d为pc的指数;l为间隔层厚度,mm;Nl为间隔层和反射屏的总层数;t为隔热反射屏厚度,mm;Nc为间隔层与反射屏之间的界面数量;σ为斯蒂芬-玻尔兹曼常数,取5.67×10-8W/(m2·K4);n为间隔层材料的折射率,非连续间隔层取n=1,薄纤维纸取n=1.14;a1,b1为温度影响固体热导率的常数;a2,b2为温度影响反射屏发射率的常数。

取b1=1,b2=0.67,将其他影响参数整合为2个常数,分别是固体导热影响因素c1和辐射传热影响因素c2,可将式(5)简化为:

Qra=c1(T22-T12)+c2(T24.67-T14.67)

(6)

(3)半经验公式。

将多层绝热结构的平均表观导热系数视为残余气体、热辐射、固体传热的累加,尤其强调残余气体对传热的影响,其半经验公式[9]如下:

(7)

式中,λa为表观导热系数,W/(m·K);a,b为多层材料性质有关的常数;N为层密度;F(p′)为与真空夹层中压强p′相关的函数;t1,t2分别为反射屏和间隔层厚度,mm。

系数a,b和F(p′)的确定可采用试验方法得出,在同样的抽气方式和真空度、同样的反射屏和间隔层厚度下,通过试验得到3个不同的N值与其对应的试验值λa来计算系数。

从计算方法可知,第一种简化辐射传热计算简单,精度较低,可用于初步估算,进行绝热材料选择;第二种C-T计算模型和第三种半经验公式的计算复杂,部分参数需要试验确定或专业厂家提供,精度相对高,可用于正式计算书中。

2.1.5 多层绝热体

由于多层绝热结构自身结构的复杂性,间隔物和反射屏存在着相互制约相互影响的情况,要想准确计算传递热量是十分困难的,因此工程上通常把多层绝热结构作为一个多层绝热体,采用试验的方法得出表观热导率,从而将复杂的辐射、固体传导和气体传导简化为固体导热,计算公式[10]如下:

(8)

式中,Qg为多层绝热体的综合漏热量,W;λeff为表观热导率,W/(m·K),由试验获得;A为表面积,m2;δ为多层绝热体的厚度,mm。

综上所述,高真空多层绝热超低温容器的漏热计算分为两种:(1)由支撑、接管、残余气体和辐射组成,即Q=Qs+Qp+Qre+Qra;(2)将多层绝热结构作为多层绝热体后,由支撑、接管、残余气体和多层绝热体组成,即Q=Qs+Qp+Qre+Qg。在液氢(-252.8 ℃)、液氦(-268.8 ℃)温区,对漏热要求更加严苛,超低温容器真空度一般会低于10-3Pa,此时残余气体对超低温容器漏热影响进一步减少,在计算过程中,可以不考虑残余气体漏热,进一步简化上述计算公式。

2.2 有限元模拟计算

Ansys Workbench软件的传热模块可以很好地应用于超低温容器的传热计算,实现导热、辐射、对流三种基本传热方式的模拟,以云图、表格、曲线等方式输出整体和局部漏热量,并可以高效地进行纠偏和多目标优化调整设计。超低温容器用Ansys Workbench进行模拟计算有以下4个步骤[11]。

(1)简化模型。

超低温容器一般为立式或卧式圆筒容器,具有良好的对称性,在漏热分析时,可以按照1/4或1/2结构进行建模,减少计算量。

多层绝热结构受反射屏和间隔层的层数、材料、接触情况,真空度等影响,不仅存在热传导和热辐射;还存在着夹层中气体的传热,若全部进行模拟,精度要求太高,模拟难度很大。因此通常采取多层绝热体的方式,将多层绝热结构转化表观热导率的方式来进行模拟。

(2)网格划分。

超低温容器传热分析一般采用Solid 70进行网格划分,其模型如图2所示。Solid 70单元是用于稳态或瞬态热分析的高阶实体单元,其插值函数为二次函数,有着较高的计算精度。

图2 Solid 70单元模型示意

超低温容器的传热方向主要为沿着容器壁和多层绝热结构的厚度方向,为了保证计算精度,其厚度方向的网格划分至少为3层。完成网格划分后,网格单元的雅克比比率需要大于95%,保证划分质量。

(3)边界条件。

对于高真空多层绝热的超低温容器,真空度高,不考虑残余气体的传热;多层绝热结构简化为多层绝热体,辐射边界转化为绝热体外壁与外容器内部间的辐射传热;超低温容器内罐的液体为静止液体,不考虑液体流动对传热的影响,将低温液体简化为一个温度边界。因此,在稳态传热模型中考虑以下4个边界条件:与低温液体接触的内容器内壁;多层绝热体内壁与内容器外壁;多层绝热体外壁与外容器内壁;外容器外壁与外界接触的壁面。

(4)求解设置和模拟计算。

热辐射的传热量与温度的四次方相关,计算过程相对复杂,为保证求解过程残差的收敛,采用非线性计算。可利用弧长法进行计算,在Ansys Workbench中开启自动步长功能,设置总的载荷步为1,再利用载荷子步来控制非线性计算,可手动设置初设载荷子步为20,最小为10,最大为100,增加载荷子步可提高计算的准确性。完成以上设置后开始模拟计算,根据计算结果进行数据分析。

由于超低温容器结构较为复杂,对于液氦、液氢容器还要加入冷屏设计,因此设计中通常采用理论计算来初步选择多层绝热材料,确定接管和支撑结构的设计,然后将理论计算的数据导入模型进行计算机模拟,从而验证理论计算。

3 漏热降低措施

3.1 超低温容器机械构件

结构良好的超低温容器通过机械构件的漏热总体水平不应该超过30%~50%,支撑结构的型式和接管的数量、尺寸的大小对超低温容器漏热影响很大[12]。因此,减少机械构件的漏热主要有以下措施:

(1)支撑结构选用导热系数低的材料,如选用有机复合材料替代不锈钢材料,设置不锈钢和复合材料互相组合的结构,在支撑与内外罐连接处设置聚四氟乙烯作为支撑辅助材料;

(2)减少支撑结构的横截面积,在固定支撑结构中,将支撑杆改为空心支撑柱;在吊拉结构中,设置非金属铰链;

(3)合理优化工艺流程,减少接管的数量和直径;

(4)接管、支撑等连接内容器的机械构件也要缠绕多层绝热材料,连接处可以直接连续缠绕,也可以预制成绝热被的方式搭接缠绕(搭接量10 mm),缠绕通常采用螺旋缠绕的方法。

3.2 超低温容器多层绝热结构

(1)多层绝热材料。

为有效减少辐射热,反射屏的表面应是光洁的,具有高反射率和低发射率,因此反射屏通常选用铝箔或双面镀铝的薄膜。间隔物不但要具有隔热的作用;而且对辐射波有一定的吸收和散射作用,因此要选择热导率低、结构疏松的材料。间隔物使用最多的是无碱玻璃纤维布、玻璃纤维纸、尼龙网布;间隔物一般设置为网状,以减少反射屏与间隔物之间的接触面积。

(2)绝热结构真空度。

多层结构会明显影响抽真空的速率,导致层间气体不容易抽走,使表观真空度远小于材料内部真空度。真空度会严重影响多层绝热结构的漏热,为了减少残余气体传热,真空度应小于10-2Pa,在液氢和液氦温区更要小于10-3Pa。为了保证多层绝热结构的真空度,通常采用的方案有:加热抽真空;惰性气体置换;加入气体吸附剂;绝热层中合理打孔,便于抽真空。

(3)压缩载荷。

多层绝热材料需缠绕在超低温容器内壁,施工时会产生一定的载荷。载荷的大小与包扎的松紧度、多层材料的性质相关。压缩载荷过大会增加多层绝热结构的漏热,因此在绝热材料缠绕施工过程中要均匀施加缠绕载荷,并在保证安全固定的前提下,尽可能地疏松包扎。

(4)层密度。

多层绝热材料单位厚度中反射屏的层数称为层密度,层密度受选用的材料、包扎的松紧度等因素的影响。多层材料的表观热导率与漏热量并不是随着层密度越大就越低,而是会呈现出类似抛物线的拐点,此拐点受材料、包扎的松紧度、真空度等影响,需要从实验室或专业绝热厂家获取,一般层密度变化曲线如图3[13]所示。

变层密度是对常规多层绝热结构等密度分布的优化,是在绝热层低温段设置较疏、高温段设置较密,如图4所示。这样不仅减少了漏热,还减小绝热层的质量,从而降低容器整体质量[14-15]。

图4 变密度绝热层示意

(5)冷屏。

在液氢和液氦温区,由于液体汽化潜热低,内外罐温差过大导致漏热量大,仅靠高真空多层绝热方式无法达到理想的绝热效果,因此会设置冷屏来阻断低温液体与外罐间的传热。通常采用液氮冷屏的方式吸收外界传入的部分热量并将其带出系统,起到良好的热屏蔽作用,最大限度降低低温液体蒸发损失,加之液氮价格相对低廉,使液氮冷屏具有很高的经济价值[16]。

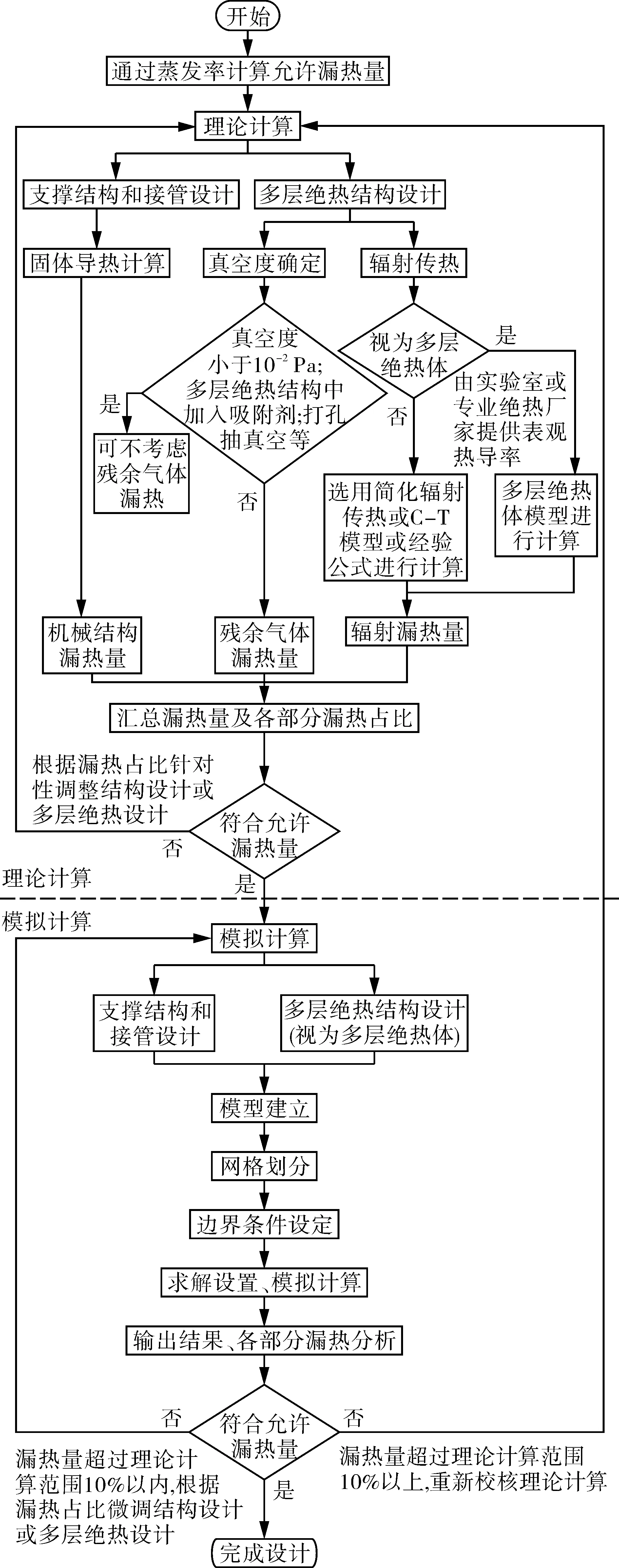

4 漏热设计流程

从GB/T 18442—2019《固定式真空绝热深冷压力容器》可知,蒸发率是判断其绝热性能的关键指标。蒸发率是指在标准状态下(101.3 kPa,0 ℃),采用超低温容器存储适量的低温液体,在罐内达到热平衡后的蒸发速率,一般以24 h计算,也称为日蒸发率。计算公式是24 h内蒸发的液体质量与该超低温容器的额定装载量之比:

(9)

式中,η为日蒸发率;M为24 h蒸发质量;Vb为超低温容器的额定装载量。

通过蒸发率和低温液体的汽化潜热可以得出超低温容器的允许漏热量[17]:

(10)

式中,Ql为允许漏热量,W;r为低温液体汽化潜热,kJ/kg;ρ为低温液体密度,kg/m3;V为容器体积,m3。

对于移动式罐箱,还需考虑无损运输时间。低温液体储运受罐箱运输过程中液面晃动、环境温度、风速等影响,无损储存时间计算公式需要进一步展开研究。工程上可以按照瞬态模拟计算无损储存时间,并结合实际产品试验数据后分析得出。

从蒸发率指标入手,计算出超低温容器的允许漏热量,漏热设计流程如图5所示。

图5 漏热设计流程

实际生产设计中,还需对超低温容器进行性能试验验证,通过采集内外罐和多层绝热材料温度传感器数据、容器外部整体热成像、低温液体蒸发率、内容器压力随时间的变化情况、夹层真空度、支撑和接管应变传感器数据、液氮冷屏(如有)温度传感器和液氮单位时间蒸发率等数据,进行数据分析,并对超过设计指标的地方进行理论和模拟计算进行复核和整改。

5 结语

本文讨论了高真空多层绝热超低温容器漏热的组成、计算方法、降低漏热措施及漏热设计流程。高真空多层绝热超低温容器设计,需从支撑结构选材和设计、多层绝热结构优化、冷屏设计、真空度控制等多方面进行考虑;同时还应考虑绝热层包扎缠绕等施工因素影响。因此,在设计中,建议在计算漏热量的基础上放大20%~30%来考虑容器的漏热性能。总之,高真空多层绝热超低温容器需要综合性地设计,且需要容器结构设计人员、漏热分析人员、制造厂家等多方协作,使产品满足工艺要求。