基于端羟基含氟黏合剂的含铝浇注PBX 炸药性能

刘慧慧,郑申声,罗 观,李尚斌,邓 超,黄玉东,白永平

(1.中国工程物理研究院化工材料研究所,四川 绵阳 621999; 2.哈尔滨工业大学化工与化学学院,黑龙江 哈尔滨 150001)

0 引 言

浇注PBX(polymer bonded explosive)炸药具有能量高、低易损性、优异的力学性能、工艺简单等特点,已被广泛应用于常规战斗部装药[1-2]。战斗部结构一定的情况下,炸药密度决定了装药量,而炸药爆热可一定程度上表征炸药能量水平,两者均显著影响战斗部毁伤能力[3]。炸药组分中黏合剂的质量比约5%~20%,其组成及结构会进一步影响炸药各项性能。含能及活性黏合剂的引入可有效提升炸药爆轰能量水平,其中含氟类材料,密度高、力学性能、热稳定性、化学稳定性等均比较优异,另外氟原子是一种氧化剂,有助于改善炸药体系的氧平衡,赋予体系更高的能量[4-5]。尤其是利用氟元素与含铝炸药中铝粉的协同作用,提高铝粉燃烧效率,近年来受到广泛关注和研究[6]。Yarrington等[7]将聚四氟乙烯(PTFE)加入铝粉中,改性铝粉获得了更高的燃烧速率。Kettwich 等[8]用全氟聚醚(PFPE)包覆纳米铝颗粒,制备环氧基高能复合材料,研究发现包覆了PFPE 的纳米铝粉在放热量、放热速率上都高于未包覆的铝粉。Ke 等[9]采用1H,1H,2H,2H-全氟聚氰三乙氧基硅烷(FAS-17)改性纳米铝粉,FAS-17 与Al2O3之间的表面反应产生剧烈的氧化过程,改善了纳米铝粉的点火和燃烧性能,提升了放热速率,放热量较未处理纳米铝粉提升15.7%。汪慧思等[10]为提高铝粉的燃烧效率,以硅烷改性氟橡胶(FKM-GW)为包覆剂,制备了铝/改性氟橡胶复合燃料(FKM-GW@Al),含氟(质量分数)2.58%的FKM-GW@Al 可使推进剂的爆热由6348.8 J∙g-1提高至6831.6 J∙g-1。因此,含氟材料引入含铝浇注PBX 炸药中有望改善铝粉燃烧效率,从而提升炸药释能。

为了同时满足炸药能量需求及浇注PBX 炸药制备工艺需求,创新性地将端羟基含氟黏合剂(HTFB)引入PBX 炸药中,其作为液相黏合剂组分,与异氰酸酯类固化剂交联固化,形成PBX 炸药网络骨架。本研究考察了固化剂对HTFB 黏合剂体系粘度、开放期、凝胶时间、固化成型以及力学性能的影响规律,以惰性黏合剂HTPB 为对比,制备HTPB 基和HTFB 基2 种含铝浇注PBX炸药,并表征物料流变性能、炸药成型密度和爆轰性能,为端羟基含氟黏合剂在浇注PBX中应用提供支撑。

1 实验部分

1.1 试剂

试剂:端羟基含氟黏合剂(HTFB),分子量800 g∙mol-1,羟值2.43 mmol∙g-1,密度1.40 g·cm-3,自制;端羟基聚丁二烯(HTPB),羟值0.76 mmol∙g-1,密度0.93 g·cm-3,黎明化工研究院;甲苯二异氰酸酯(TDI),分析纯,麦克林;六亚甲基二异氰酸酯(HDI),分析纯,阿拉丁;异佛尔酮二异氰酸酯(IPDI),分析纯,麦克林;六亚甲基二异氰酸酯三聚体(3HDI),粘度为2.64 Pa∙s(25 ℃),万华化学集团股份有限公司;二月桂酸二丁基锡,麦克林;HMX,甘肃银光化学工业集团有限公司,符合GJB2335-1995;Al 粉,5 μm、50 μm,鞍钢实业微细铝粉有限公司。

1.2 样品制备

HTFB 黏合剂胶片样品制备:称取一定量的HTFB、固化剂、催化剂于烧杯中搅拌均匀,在真空条件下脱去气泡后倒入模具中,之后于65 ℃恒温烘箱中固化成型。

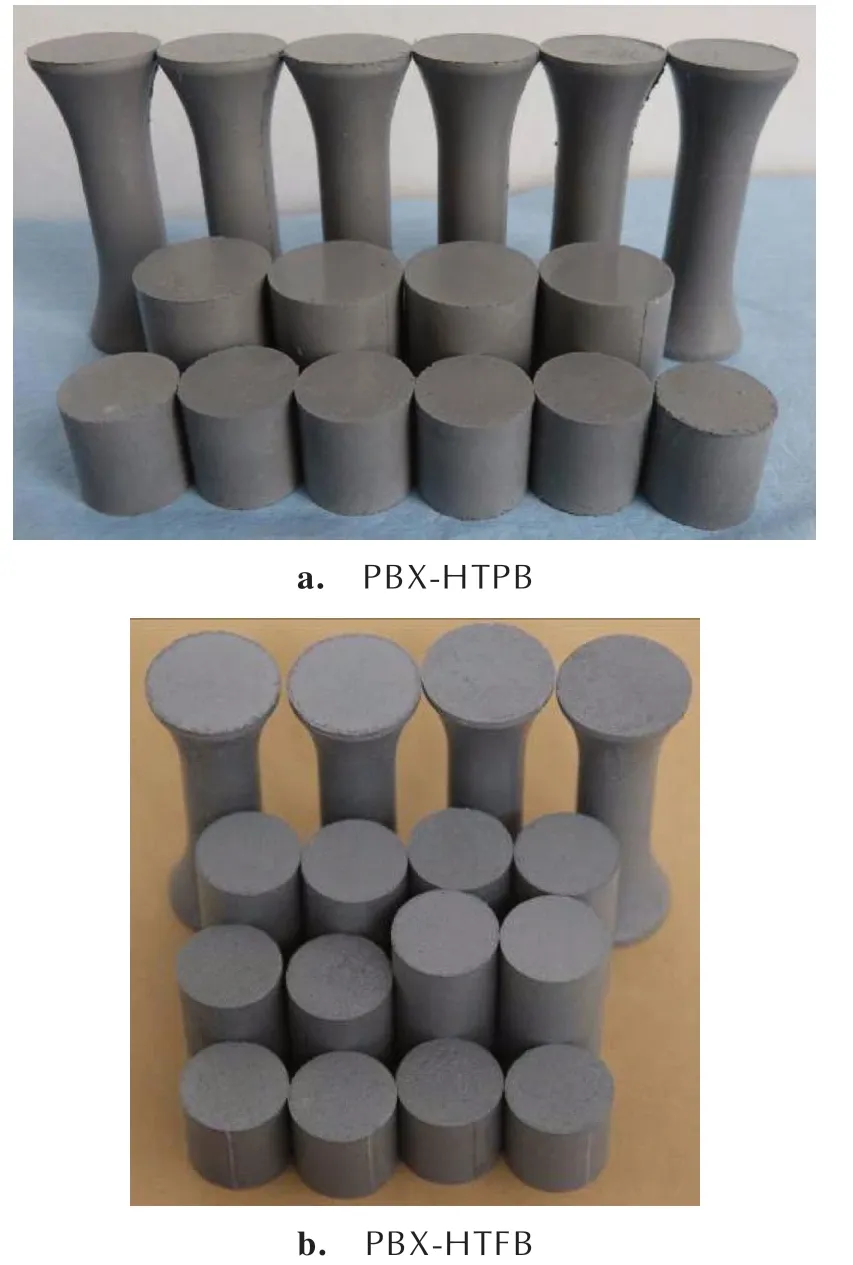

浇注PBX 炸药样品制备:保持配方固相含量为88%,黏合剂体系为12%,其中HMX 含量为53%,铝粉含量为35%。按一定质量比称取53%HMX、35%铝粉、12%HTPB 体系或12%HTFB 体系于捏合机中混合均匀后,采用真空吸注方式将物料浇注至模具中,之后于65 ℃恒温烘箱中固化成型,开模后药柱外观如图1所示。根据黏合剂体系将配方分别命名为PBX-HTPB和PBX-HTFB。2 种黏合剂体系基炸药经过浇注-固化成型后,表面光滑无缺陷,样品成型质量好。

图1 PBX-HTPB、PBX-HTFB 药柱实图Fig.1 Photographs of PBX-HTPB,PBX-HTFB

1.3 性能测试

流变性能测试:采用安东帕公司MCR102 型流变仪表征黏合剂体系和PBX 炸药的流变性能。采用动态温度扫描测试端羟基含氟黏合剂体系粘度随温度的变化,从25 ℃匀速升温至70 ℃,升温速率为5 ℃·min-1。采用时间扫描法对端羟基含氟黏合剂体系的动态流变性能进行测试,温度设置为65 ℃,表征体系复合粘度、储能模量、损耗模量随时间的变化曲线。剪切速率为0.01~1000 s-1,65 ℃条件下对PBX 炸药进行流变性能测试,获得粘度、剪切应力随剪切速率的变化曲线。

力学性能测试:HTFB 黏合剂胶片样品通过浇铸模具制成哑铃型试样条,采用MTS SANS 公司的CMT4202 型电子万能试验机,按照GB/T130221991方法测量。测试温度为25 ℃,拉伸速率5 mm·min-1。

密度测试:采用梅特勒托利多XS204 密度仪对PBX 样品进行密度测试,测试3 组取平均值为样品密度。

2 结果与讨论

2.1 固化剂对端羟基含氟黏合剂体系性能影响

2.1.1 固化剂对粘度的影响

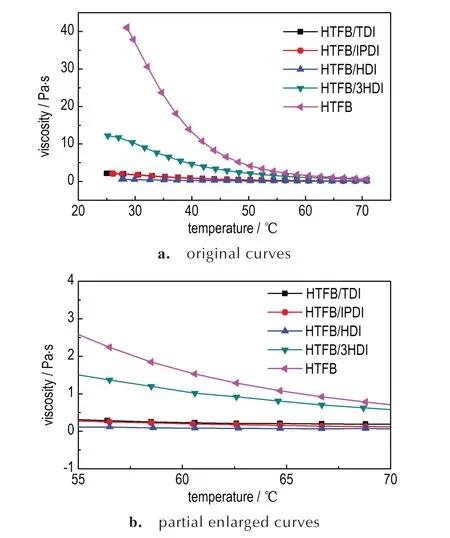

端羟基含氟黏合剂活性基团为羟基,可采用异氰酸酯进行交联固化[11]。考虑浇注PBX 成型的特殊工艺,需要固化剂在一定温度下具有较长开放期,后期平稳固化。采用几类典型的异氰酸酯固化剂,固化系数均为1.2,考察其对端羟基含氟黏合剂粘度的影响。图2 为端羟基含氟黏合剂及其固化体系的粘度随测试温度变化曲线。由图2a 可以看出,固化剂的加入可显著降低黏合剂体系粘度,尤其是自身粘度低的二官能度 异 氰 酸 酯TDI、IPDI 和HDI,粘 度 顺 序 为:HTFB>HTFB/3HDI>HTFB/TDI>HTFB/IPDI>HTFB/HDI,粘度低的黏合剂体系更有利于后续在浇注PBX 炸药中应用。三官能度异氰酸酯3HDI 因其自身粘度较大,导致该固化体系粘度偏大,但是3HDI 与黏合剂的端羟基进行交联固化,可形成三维立体网络结构,有利于提升材料力学性能[12]。另外,随着温度的增加,粘度曲线均呈降低趋势,温度在60 ℃以上,粘度曲线趋于平稳,并且各体系粘度差距较小。因此在后续浇注PBX 制备过程中,物料混合以及浇注过程工艺温度应设置在60 ℃以上,以保证物料在较低粘度下混合均匀以及浇注工艺过程的顺利进行。

图2 HTFB 及其固化体系粘度曲线Fig.2 Viscosity curves of HTFB and its curing system

2.1.2 固化剂对固化反应过程的影响

二官能度异氰酸酯、三官能度异氰酸酯分别与HTFB的固化交联过程示意图见图3。图3 表明,异氰酸酯与黏合剂活性基团羟基发生交联反应生成氨基甲酸酯。二官能度异氰酸酯TDI、IPDI、HDI与HTFB 发生固化反应扩链生成线性高分子,而三官能度异氰酸酯3HDI与HTFB 发生固化反应可形成三维立体网络结构。

图3 HTFB 与固化剂固化反应示意图[11]Fig.3 The curing reaction of HTFB and curing agent[11]

为研究不同固化剂对HTFB 黏合剂体系粘度、开放期、凝胶时间等参数的影响规律,固定固化系数(1.2)及催化剂用量(百万分之六),测试不同黏合剂体系流变参数随时间的变化曲线。为了匹配浇注PBX炸药制备工艺温度,测试温度选择65 ℃,测试50 h,测试结果如图4 所示。从图4a 粘度与时间曲线可以看出,各黏合剂体系粘度曲线在前期有个平台期,之后呈增加趋势。本研究描述开放期即从测试开始至曲线平台期结束、粘度开始增长时对应的时间跨度。不同固化剂对HTFB 黏合剂体系开放期影响较大,开放期由大到小依次是HTFB/HDI(11 h)>HTFB/3HDI(9.5 h)>HTFB/IPDI(4 h)>HTFB/TDI(1 h)。TDI 作为固化剂时体系的开放期最短,仅有1 h,无法满足浇注工艺时间需求。并且分析固化速度即粘度增长趋势,TDI 固化速率最快。这是因为TDI 为含苯环的芳香族异氰酸酯,苯环为给电子基团,可增加反应活性。与TDI 相比,IPDI、3HDI、HDI 为脂肪族异氰酸酯,反应活性较低。因此HTFB/TDI 固化体系反应活性最高,粘度增长最快,开放期最短。由于IPDI 中含有2 种结构异氰酸根,反应活性差距较大,因此HTFB/IPDI 固化体系粘度开始增长快,后期增长慢。分析图4b 可获得各黏合剂体系凝胶时间,凝胶时间为储能模量(G′)和损耗模量(G″)的交叉点对应的时间,此时是体系由类液体行为向类固体行为的转折点[13]。达到凝胶时间的速度由快到慢依次是HTFB/3HDI>HTFB/HDI>HTFB/TDI>HTFB/IPDI。3HDI 为三官能度异氰酸酯,其凝胶速度最快。由于IPDI 结构中的异氰酸根基团附近空间位阻大、反应活性低,在测试时间内G′和G″曲线没有交点,没有完全凝胶,固化周期长。从图4b 中HDI 固化曲线看出,该体系达到凝胶时间后,体系模量立即达到平衡稳定状态。综合以上分析,3HDI 作为固化剂,不仅具有合适的开放期,而且在较短时间内达到凝胶状态,固化周期短,3HDI 固化曲线比较适用于浇注PBX 炸药制备工艺。

图4 不同黏合剂体系粘度及模量曲线Fig.4 Viscosity and modulus curves of different adhesive system

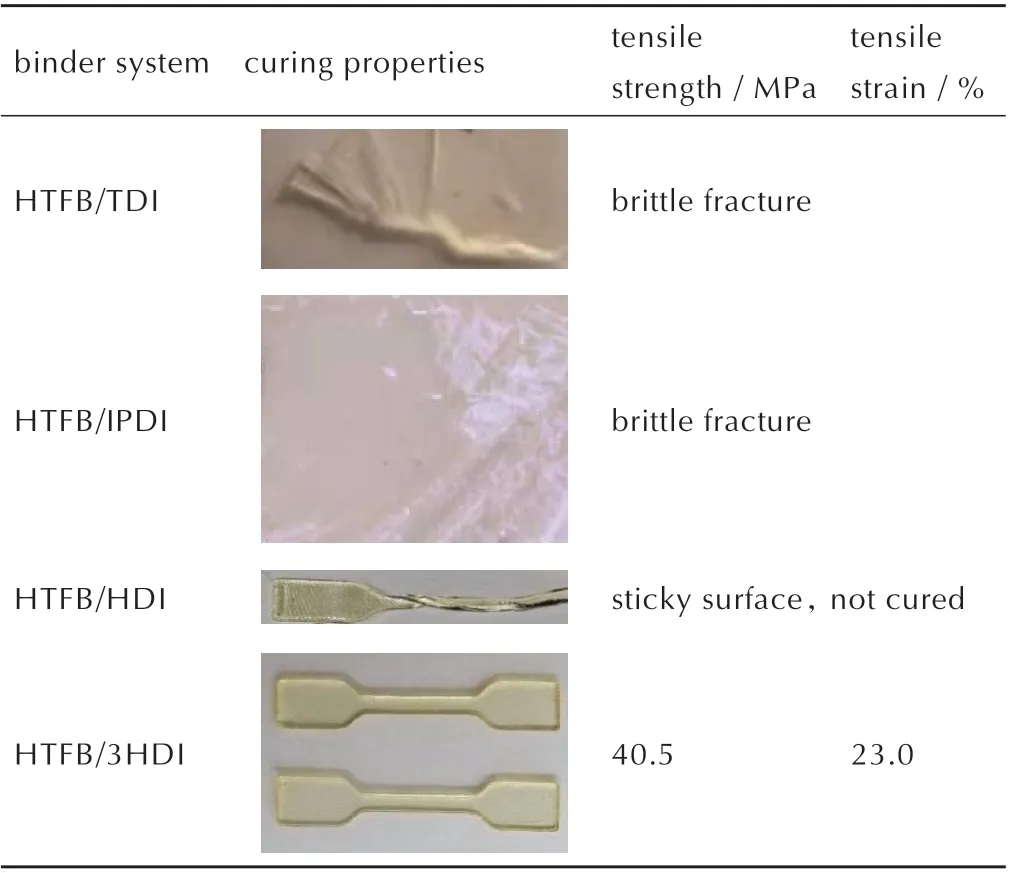

2.1.3 固化剂对固化成型及力学性能的影响

由于固化剂结构的不同导致其与黏合剂羟基交联固化后形成的聚氨酯性能差异较大,因此考察不同固化剂对端羟基含氟黏合剂固化成型性能以及力学性能的影响,结果及状态见表1。由表1 可见,TDI 和IPDI作为固化剂,黏合剂体系可固化成型,但固化物易脆裂,无法进一步进行力学性能测试。这是因为HTFB侧链含苯环结构使得其结构刚性较大,分子链旋转受到限制,固化后材料易呈现脆性。尤其与含苯环的TDI 及含六元环的IPDI 交联固化,更是加剧了这种现象。HDI 作为固化剂,固化7 d 后,黏合剂体系固化不完全,胶片较软,不满足实际生产性能需求。当3HDI作为固化剂时,黏合剂体系固化物成型性能好,为浅黄色,无气泡等缺陷。HTFB/3HDI 固化物结构中形成了三维立体网络结构,交联密度提高,力学性能优异,胶片拉伸强度为40.5 MPa,断裂延伸率为23.0%。因此综合以上分析,三官能度3HDI 最适用于端羟基含氟黏合剂的固化交联。

表1 固化剂对黏合剂体系固化成型及力学性能的影响Table 1 Effect of curing agent on curing and mechanical properties of binder system

2.2 端羟基含氟黏合剂体系在浇注PBX 炸药中的应用

2.2.1 端羟基含氟黏合剂体系与炸药组分相容性

在炸药配方设计时,炸药成分间化学相容性影响炸药的安全性和可靠性,首先必须研究组分间的内相容性[14]。采用真空安定性测试方法及判断标准评价端羟基含氟黏合剂体系与炸药组分的相容性[15]。根据GJB772A-1997 方法501.2 规定,两组分的反应净 增 放 气 量R=VC-(VA+VB)。其 中,VC为 试 样A 与试样B 混合样的放气量,mL;VA和VB分别为试样A 和试样B 单独放气量,mL。相容性判断标准为:反应净增放气量(R)<3.0 mL,相容;R=3.0~5.0 mL,中等反应;R>5.0 mL,不相容。

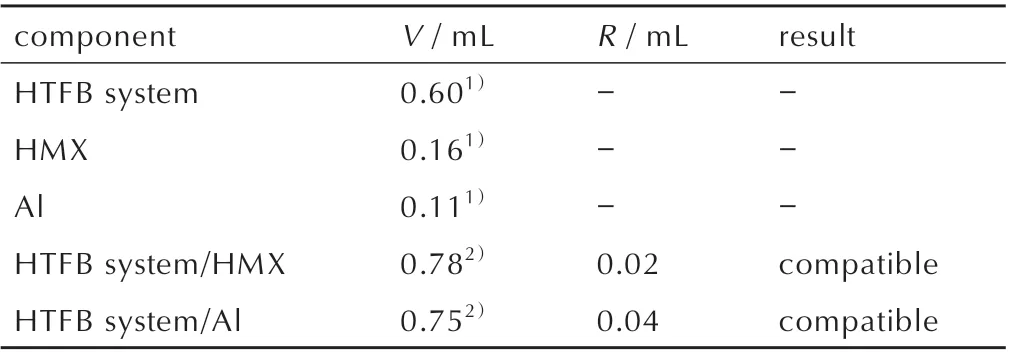

考虑端羟基含氟黏合剂体系粘度、固化过程、固化成型性能以及力学性能,采用3HDI 为固化剂进行浇注PBX 炸药配方设计,首先测试端羟基含氟黏合剂体系与炸药组分相容性结果见表2 所示。单组份HTFB黏合剂体系、HMX、铝粉自身放气量均比较小,热稳定性好。HTFB 黏合剂体系分别与HMX、Al 混合后净增放气量为0.02 mL、0.04 mL,远远小于3.0 mL,说明HTFB 黏合剂体系与HMX、Al 相容性好。

表2 黏合剂体系与炸药组分相容性测试结果Table 2 Compatibility test results of binder system with explosive components

2.2.2 端羟基含氟黏合剂体系基PBX 炸药浇注工艺流变性能

端羟基含氟黏合剂密度为1.40 g·cm-3,比HTPB(0.93 g·cm-3)高50.5%,导致相同固相含量情况下,PBX-HTFB 液相体积分数(18.24%)较PBX-HTPB(23.67%)大大减小,这无疑增加了浇注PBX炸药配方设计和浇注成型工艺的难度。通过配方设计及工艺调控,物料混合均匀后料浆状态如图5所示。从图5可以看出,在固相含量均保持质量分数88%时,2 种黏合剂体系基炸药料浆流变性能均比较好,满足浇注工艺需求。

为进一步定量描述物料流变性能,采用粘度表征物料状态,测试流变曲线如图6 所示。PBX-HTFB 和PBX-HTPB 物料粘度随剪切速率的变化趋势一致,均随着剪切速率的增加,粘度首先显著下降,随后趋近于水平,说明这2 种物料在该剪切速率范围内为假塑性流体,且为剪切变稀流体[16-19]。物料的剪切变稀现象有利于浇注工艺过程的实施[20],这是因为浇注过程中真空吸注相当于给物料一定的剪切作用,使得物料粘度降低,物料顺利流动进行模具。分析剪切应力随剪切速率的变化曲线,首先随着剪切速率的增加,剪切应力呈增加趋势,当剪切速率超过某临界值时,剪切应力呈现急剧降低现象。此时连续的液相流与固相颗粒流不再同步,发生流动畸变,在粘度随剪切速率变化曲线中同样观察到急剧下降现象[17,21]。在低剪切速率下(0.01~1 s-1),PBX-HTFB 粘度远远大于PBX-HTPB,主要原因是端羟基含氟黏合剂密度大导致液相体积分数小,固相体积分数增加,从而配方粘度增大。在高剪切速率下(10~1000 s-1),两个配方粘度相当。因此,以端羟基含氟黏合剂为基的PBX 配方同样适用于浇注成型工艺,经固化后样品成型性能好。

相较而言,HTPB 基炸药流动性更好。

2.2.3 端羟基含氟黏合剂体系基PBX 炸药性能

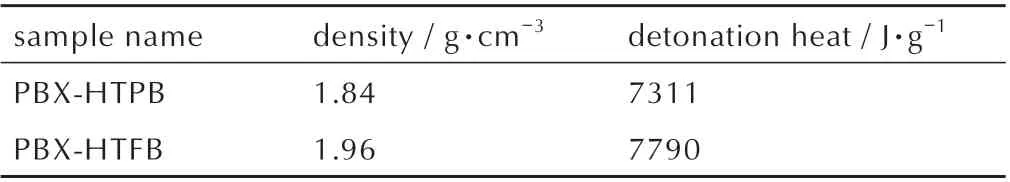

参照GJB772A-1997 方法701.1 爆热测试方法准备爆热测试样品[22],样品尺寸Ф25 mm×30 mm。对PBX-HTPB和PBX-HTFB 2种配方样品进行爆热测试,结果见表3。端羟基含氟黏合剂基PBX 炸药(PBX-HTFB)的爆热达7790 J·g-1,较惰性黏合剂端羟基聚丁二烯基炸药提升6.55%,炸药爆轰能量水平提升。普遍认为混合炸药配方中的铝粉在爆轰过程中释能效率不高,而含氟材料可与Al及其外部氧化层Al2O3反应生成AlF3,并放出大量热量。AlF3升华后破坏熔融铝团聚,有效缩小熔融铝粒径,反应面积增大,可提高热释放速率以及铝粉燃烧效率,从而大大增强铝粉的反应能力,提高炸药爆轰能量[10]。端羟基含氟黏合剂HTFB 结构中含氟量为38%(质量分数),其可与配方中的铝粉发生协同作用,提升炸药爆轰能量。另外分析炸药成型密度,PBX-HTFB 密 度 为1.96 g·cm-3,较PBX-HTPB(1.84 g·cm-3)有显著提升。在实际战斗部装药中,战斗部装药体积固定的情况下,PBX-HTFB 较PBX-HTPB炸药装药质量提升6.52%,可提升战斗部爆轰威力。因此,端羟基含氟黏合剂作为浇注PBX 炸药黏合剂,可同时提高炸药密度和爆热,有望推广应用于浇注PBX 炸药,促使浇注PBX 炸药升级换代。

表3 炸药密度和爆轰性能Table 3 Detonation properties and density of explosives

3 结 论

(1)考 察 的 异 氰 酸 酯 固 化 剂(TDI、IPDI、HDI、3HDI)对HTFB 新型黏合剂体系粘度、固化过程、固化成型及力学性能具有显著影响。其中三官能度异氰酸酯作为固化剂更能满足浇注PBX 炸药制备工艺及性能需求。

(2)HTFB 基浇注PBX 炸药制备工艺温度需设置在60 ℃以上,以保证物料在较低粘度下混合均匀且顺利浇注。

(3)HTFB/3HDI 粘结体系与炸药组分HMX、Al 相容性好。

(4)保持固相含量相同的情况下,与HTPB 基PBX炸药对比,端羟基含氟黏合剂基PBX 炸药在具备较好浇注流变性能、固化成型质量的同时,密度和爆热均有大幅度提升。因此,端羟基含氟黏合剂在浇注PBX 炸药中具有非常好的应用前景。