掺混石油醚对油泥脱水率的影响

朱轩辰 赵福君 李丽敏 钱慧娟 魏立新 高清河

1. 东北石油大学提高油气采收率教育部重点实验室, 黑龙江 大庆 163318;2. 大庆师范学院黑龙江省油田应用化学与技术重点实验室, 黑龙江 大庆 163318

0 前言

在石油的开采、储存、加工过程中,伴随各种工艺流程会产生一种固体废弃物,即油泥[1]。油泥中石油成分的挥发会造成周围地区空气中的碳氢化合物浓度过高;会对地表水甚至地下水造成污染,使水中化学需氧量(Chemical Oxygen Demand,COD)和石油物质的浓度严重超标;油泥中还含有很多如酚类、烃类、苯环类化合物等有毒的有机物[2],部分物质有致癌、致畸、致突变作用[3-4],对其处置不当会严重影响环境。

根据油泥产生的方式,可以将其分成油田污泥、炼化污泥和储运油泥[5-7]。油泥是石油钻井和试喷过程中,原油溢出、洒落或泄漏,渗入地面与土壤、砂石、水等形成的混合物[8-11]。油泥含水率低,原油、泥砂含量比例变化大,且含有大颗粒砂石及复杂固体杂质,密度大、黏度大、流动性差,但油泥可回收,经过提炼可得到外输油,有很大的回收利用价值[12-14]。

大庆油田某采油厂油泥经现场处理后,油泥含水率仍不能达到外输要求,故本文以该采油厂经现场处理后的油泥为研究对象,对34种水溶性破乳剂进行筛选,从而选择一种适合该采油厂油泥的破乳剂,并优化出最优油泥处理方案。以现场工艺参数为参考,确定室内实验参数,通过大量的破乳剂筛选工作,在破乳剂与石油醚品的共同作用下,得到最优的破乳剂加药浓度及石油醚掺混比例,而后对脱水温度进行优化得到最佳脱水温度。

1 实验部分

1.1 实验材料与仪器

实验材料:实验油样(大庆油田某采油厂污油池离心脱水处理后油样),实验水样(大庆油田某采油厂污油池油泥离心后水样);石油醚(分析纯、沸程60~90 ℃);树脂类破乳剂SF-03、SF-18、SF-58、SF-59、SF-60、SF-61;多胺类破乳剂SF-64、SF-68、SF-70、SF-86、SF-88、破乳剂B;聚醚类破乳剂SF-05、SF-54、SF-55、SF-77、701、703、SF-125、SF-126;反向破乳剂SF-58、SF-59、SF-60、SF-61;其他类型破乳剂L-44、TXP-10、ODEA、L-61、L-62、NEP-10、F6、F-68、PAM(阴)、PAM(阳)。

实验仪器:烧杯,配方瓶,电子分析天平,快速磁化蒸馏仪,取液枪,均化仪,布氏黏度计,数显磁力恒温水浴,FRD-6C显微镜。

1.2 实验方法

1)依据GB/T 1884—2000《原油和液体石油产品密度实验室测定法》(以下简称GB/T 1884—2000)[15-17]测定油样密度随温度的变化关系。

2)依据SY/T 0520—2008《原油粘度测定 旋转粘度计平衡法》测定油样黏度随温度的变化关系。

3)利用FRD-6C显微镜观察油泥微观形态,判断乳状液类型并记录平均粒径。

4)依据SY/T 5280—2018《原油破乳剂通用技术条件》、SY/T 5281—2000《原油破乳剂使用性能检测方法(瓶试法)》、SY/T 5797—93《水包油乳状液破乳剂使用性能评定方法》筛选破乳剂[18-20]。

5)优化破乳剂加药浓度及油泥脱水温度,并优化石油醚掺混比例。

2 结果与讨论

2.1 油泥基本物性

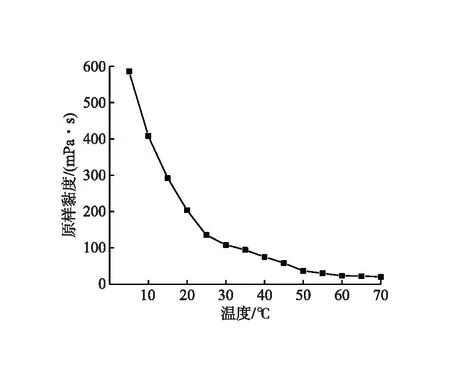

实验取样油泥为经过现场污油池离心脱水处理后油样,调制乳状液含水率时所使用水样为现场污油池油泥离心后水样。依据GB/T 1884—2000和NB/SH/T 0870—2013《石油产品的动力黏度和密度的测定及运动黏度的计算》等相关标准,测定油泥标准密度为0.877 2 g/cm3,50 ℃动力黏度为36.444 mPa·s,组分测定结果见表1,黏温曲线见图1。

图1 油泥黏温曲线图

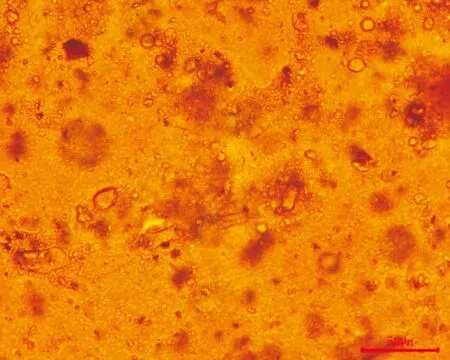

表1 油泥组分测定结果表

从表1和图1可见,本次实验所选油泥烃质组分含量小、黏度大,在后续实验过程中需要考虑提高脱水温度、添加破乳剂降低黏度,以降低处理难度,提高脱水率。

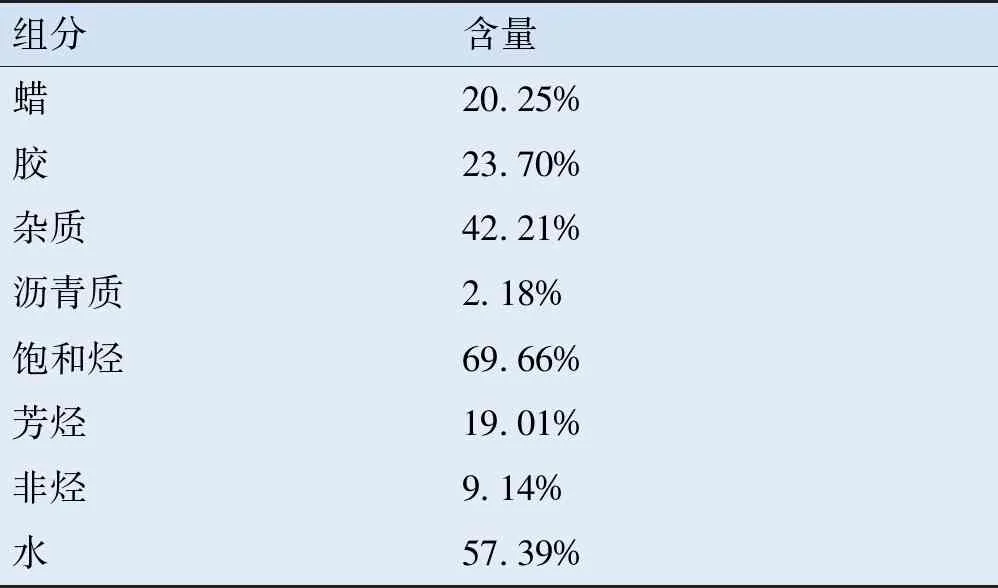

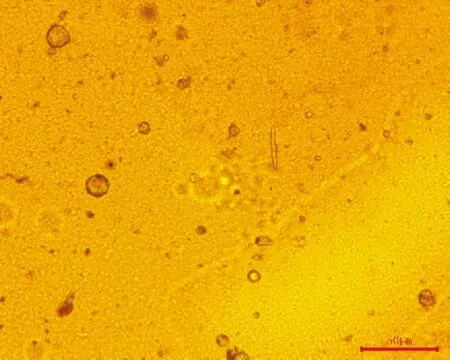

通过FRD-6C显微镜观察油泥微观形态以更好地选择对应类型的破乳剂,油泥微观形态观测见图2。

图2 油泥微观形态观测图

从图2可见,油泥粒径大,界面膜厚,乳化严重,油泥附着力强,内相颗粒平均粒径为6.67~29.59 μm。以水包油型乳状液为主,同时含有多重乳液。其中乳状液水滴大小不一、形状不规则,且含有大量杂质。

2.2 乳状液制备

乳状液的稳定性及各组分含量等因素是破乳剂脱水的主要影响因素,因此配置出稳定且每次进行实验时乳化程度相同的乳状液是必要的前提条件[1]。由于实验油泥取样地点为污油池,导致每批次样品油泥组分含量差距大、含水率不同,因此选择将多次取样样品混合并调制含水率至60%,使用均化仪将油泥均化 30 min,以得到各组分含量稳定的乳状液。

2.3 破乳剂筛选

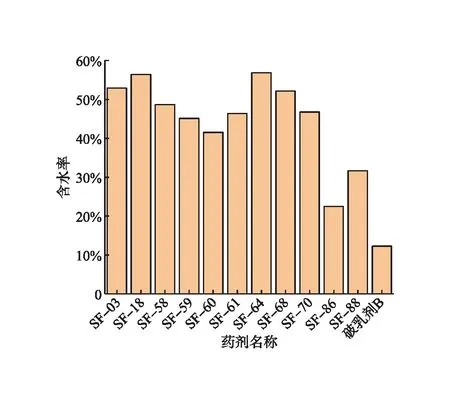

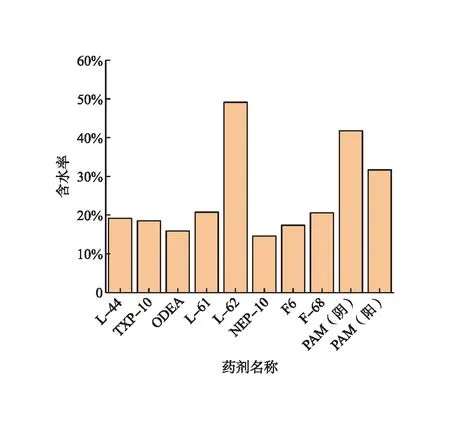

由于油泥含沙量大、黏度高、烃质组分含量少等特点,无法直接选出对应类型的破乳剂,因此需要进行多种类破乳剂的筛选,以选出适合实验油泥的最优破乳剂。破乳剂初选实验参数为:乳状液含水率60%、破乳剂加药浓度100 mg/L、温度65 ℃水浴静沉时间1 h,分别对树脂类破乳剂、多胺类破乳剂、聚醚类破乳剂、反向破乳剂、其他类型破乳剂5个类型共34种水溶性破乳剂进行脱水性能对比,实验结果见图3~5。

图3 树脂类破乳剂、多胺类破乳剂性能对比图

图4 聚醚类破乳剂、反向破乳剂性能对比图

图5 其他类型破乳剂性能对比图

由图3~5可见,大部分破乳剂脱水效果一般,由于实验油泥样品为现场污油池离心脱水处理后的油泥,因此杂质较多、黏度较大、处理难度高。在破乳剂初选中达到脱水后含水率15%以下的破乳剂包括:聚醚类破乳剂701、703以及多胺破乳剂B,但仍未达到现场处理油泥回收标准(含水率3%以下)。

2.4 掺混石油醚对油泥脱水率的影响

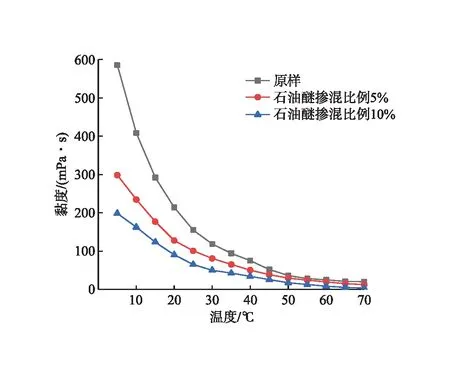

经过破乳剂筛选发现,由于油泥的脱水温度高、黏度大、杂质多,因此处理油品时采用单一破乳剂很难达到处理标准要求,通常油泥的萃取手段为混入一定比例的有机溶剂从而提取其中的油相,而后通过蒸馏将有机溶剂与油相分离[21-24]。但通过这种方式提取油相需要消耗大量破乳剂且操作复杂,因此在实验中采取在油泥中掺混一定比例石油醚,以降低黏度、提高流动性,改善分离特性并提高脱水率。实验选择的石油醚掺混比例为5%、10%。不同石油醚掺混比例调制油泥的黏温曲线见图6。

图6 油泥掺混石油醚后黏温曲线图

由图6可见,掺混石油醚后,可以明显看到油品黏度大幅度降低。在油泥中掺混石油醚的主要作用在于对吸附于泥沙上以及乳状液中的油相进行“溶解”,分离出油泥中的油相组分。实验通过在加破乳剂之前添加石油醚调制油泥,降低油泥黏度以及流动阻力,从而提高油—水—固体颗粒三相之间的分离特性,并提高回收油的品质。而油泥的黏度高,主要是因为其中含有胶质、沥青质组分,其分子中的极性基团会产生内聚力从而相互缔合。同时在沥青质粒子的表面,胶质会分子化并形成包覆层,互相结合,聚集成大分子。重质组分也是造成油泥黏度高的原因。重质组分凝固点高,造成油泥常温下流动性差,多为半固体状。油泥黏度受温度影响很大,胶质、沥青质组分的黏度可以通过高温加热显著降低。

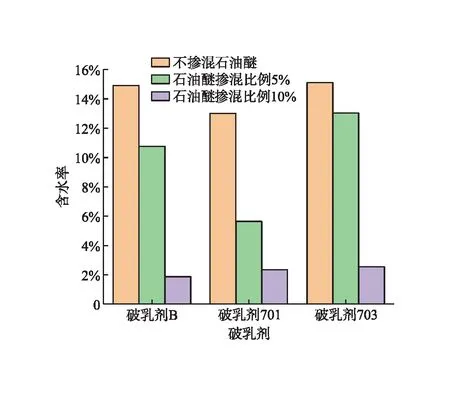

当石油醚掺混比例为5%时,油泥黏度显著降低,在温度为30 ℃、50 ℃、65 ℃时,其黏度分别由原样中的108.484 Pa·s、36.444 Pa·s、22.154 Pa·s降低至92.765 Pa·s、29.354 Pa·s、15.357 Pa·s。而在相同温度下,油泥黏度也会随着石油醚掺混比例的增加而进一步降低。然而通过实验发现,当石油醚掺混比例超过10%后,油泥黏度反而会提升,这是由于过量添加轻质组分导致油泥中胶质、沥青质等组分重新黏结,形成大分子的胶体结构。因此应遵循石油醚掺混要适量的原则,实验可知石油醚掺混比例为10%时降黏效果最佳。通过实验可以说明,利用有机溶剂与油泥中油相的“相似相溶”原则,少量掺混石油醚可以实现油泥降黏和提高流动性。无论是在降黏还是提高流动性和油泥脱水率等方面,石油醚掺混比例为10%时效果最佳,油泥在温度65 ℃时的动力黏度为5.563 Pa·s。此时通过筛选出的3种破乳剂对不同石油醚掺混比例的油样进行脱水处理,并对脱水后的上层油样进行微观形态观测,结果见图7~8。

图7 不同石油醚掺混比例的破乳效果图

a)加破乳剂701

由图7~8可见,在掺混不同比例的石油醚后,破乳剂的破乳效果得到显著提升,在微观观测时可以明显看到乳状液数量以及粒径显著减小,且在掺混石油醚后油泥的黏度显著下降。石油醚掺混比例为10%时破乳效果最佳,处理后的油泥含水率均降到3%以下,达到油泥处理含水率低于3%的回收标准要求。其中破乳剂B的脱水率最高,达到98.1%,脱水效果最佳。通过实验可知,在油泥中掺混石油醚等可以降低油泥黏度并提高流动性,提升油泥脱水率。这将为工业化分离油泥,特别是高黏度油泥探索出一条新途径。同时,掺混石油醚可以提高回收油的流动性和轻质组分含量,提升回收油的品质。

2.5 破乳剂加药浓度优化

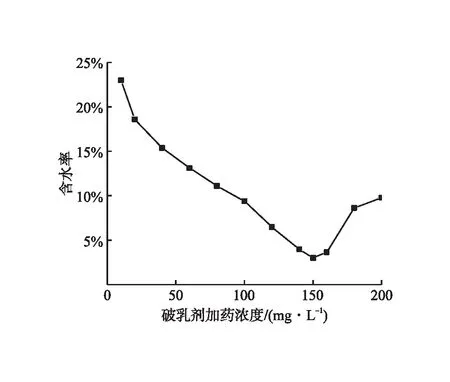

对筛选出的破乳剂B进行加药浓度优化[25-27]。实验参数为:油样含水率60%,温度65 ℃水浴静置1 h,对比不同破乳剂加药浓度时破乳剂B的脱水效果,结果见图9。

图9 不同破乳剂加药浓度下破乳剂B的脱水效果曲线图

由图9可见,当破乳剂加药浓度在150 mg/L时处理后的油泥含水率最低。

因此,综合考虑破乳剂加药浓度以及石油醚掺混比例对油泥脱水率的影响来看,最佳破乳剂加药浓度是150 mg/L,最佳石油醚掺混比例为10%。

2.6 脱水温度优化

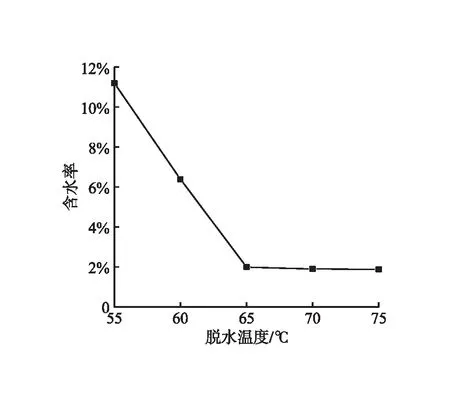

确定了最佳破乳剂加药浓度和石油醚掺混比例后,对脱水温度进行优化[28-30]。实验参数为破乳剂加药浓度150 mg/L、石油醚掺混比例10%、水浴加热时间1 h,探究5个脱水温度下的油泥脱水情况,结果见图10。

图10 不同脱水温度下油泥的脱水效果曲线图

由图10可见,随着脱水温度增加,脱水效果显著提升,在温度65 ℃时有大幅度改变,在温度65 ℃后含水率虽然有所下降但整体趋于平稳,因此选择65 ℃为最佳脱水温度,此时经处理后的油泥含水率为1.9%,达到现场处理要求。

3 技术经济性评价

国内处理油泥的方法很多,但处理效果都不理想或处理费用较高。对油泥进行三相分离是对其资源化、能源化的利用。目前中国的油泥分离技术存在很多问题,如通用性差、成本高、污染严重、稳定性差等。本文针对油泥含沙量大、烃质组分含量少、黏度大等特点,在传统破乳剂处理技术的基础上,提出了破乳剂与石油醚掺混处理技术。技术参数及生产能力如下:油泥最佳脱水温度为65 ℃;破乳剂加药浓度150 mg/L、石油醚掺混比例10%。最佳推荐工况下保证值:油相含水率小于2%。

处理1 t油泥需要电量约5 kW/h;人员工资按 3 000 元/月/人计算,共需要5人(1个小组);石油醚市场价 8 500 元/t;破乳剂市场价 6 000 元/t。处理1 t油泥需要消耗0.015 t破乳剂,费用90元;消耗石油醚0.1 t,费用850元;人工费用5元,电费6元。油泥含油率36.7%,回收率按照85%核算,产油量为31.195 t/d,国际回收油市场价为 4 094 元/t,则处理1 t油泥将产生直接收益326.123 3元,按处理量100 t/d计可获收益 32 612.33 元/d。采用现有的焚烧技术处理1 t油泥可获益304.5元,扣除处理成本182.5元/t,所获收益为 12 200 元/d(按处理量100 t/d计)。可见,采用现有焚烧技术处理油泥的收益远低于采用破乳剂与石油醚掺混处理技术处理油泥的收益。而且油泥经破乳剂与石油醚掺混处理技术处理后,可进一步采用固化焚烧技术处理其固相,油泥所携带的有机物即可基本完全去除,即油泥实现了真正的无害化处理,可以直接排放。相较于其他处理油泥的方法,破乳剂与石油醚掺混处理技术更加绿色环保,能够为油田带来更大收益,同时也解决了大量堆积无法处理的油泥。综上所述,采用破乳剂与石油醚掺混处理技术处理油泥,可有效回收油泥的油相,具有一定经济性,但推广应用时需结合当地油泥的特点综合考虑。

4 结论

以大庆油田某采油厂经现场处理后的油泥为研究对象,通过微观观察、测定油泥组分、测量黏温曲线等方法,确定了此类油泥含沙量大、烃质组分含量少、黏度大等特点。在制备实验油样时,由于现场油泥的组分含量差距大、含水率不同,因此选择将多次送样混合进行一次性制备,保证实验数据与结果的通用性。

通过破乳剂筛选实验选出破乳剂B,但单一破乳剂的效果并不理想,同时由于在实验中发现油样黏度大,需要降低油泥黏度再进行处理,因此考虑掺混一定比例的石油醚。掺混石油醚后,油泥黏度得到了大幅下降,破乳剂的脱水效果得到显著提升,达到了现场对油泥含水率低于3%的回收标准,确定了实验油泥脱水最佳的处理条件为破乳剂加药浓度150 mg/L、石油醚掺混比例10%、脱水温度65 ℃。最后从技术经济性角度对该处理技术进行评价,得出该处理技术花费较少,收益很高,经济性良好。